Cincom MC20: Spezialist für individuelle Aufgaben

Schnell, wirtschaftlich und platzsparend produzieren – wer würde sich das nicht wünschen? Mit der Drehmaschine Cincom MC20 setzt die Citizen Machinery Europe GmbH diese Prämissen konsequent um: Ausgestattet mit drei oder gar vier Spindelmodulen, die simultan arbeiten und sich das Werkstück untereinander vollautomatisch weiterreichen, haben lästige Stillstandzeiten, aufwändige Ladevorgänge und räumliche Engpässe keine Chancen.

Die Ressourcen zu schonen ist ein Anliegen, das besonders in der industriellen Produktion hohen Stellenwert hat. Nicht nur, dass es ein Gewinn für die Umwelt ist – auch in Sachen Effizienz zahlen sich entsprechende Maßnahmen schnell aus. Und so werden zunehmend auch vorgefertigte Kaltschmiedeteile statt Stangenmaterial weiterbearbeitet, was sowohl Späne als auch Materialkosten einspart. Doch dazu braucht es auch neue Maschinen, die das können. Aus diesem Grund hat Citizen die mittlerweile dritte Generation der Cincom MC20 entwickelt. Dazu Sascha Gersmann, Leiter Marketing und Großkundenbetreuer bei der Citizen Machinery Europe GmbH in Esslingen: „Neben der Fertigung ,von der Stange‘ erlaubt diese Drehmaschine vor allem die schnelle, wirtschaftliche und platzsparende Produktion von Kaltschmiedeteilen. Um dort zu brillieren, lässt sie sich passgenau auf die zu fertigenden Teile hin konfigurieren – womit sie zum Chamäleon unter den Drehmaschinen wird!“

Von manchem weniger: Platzbedarf und Zykluszeit

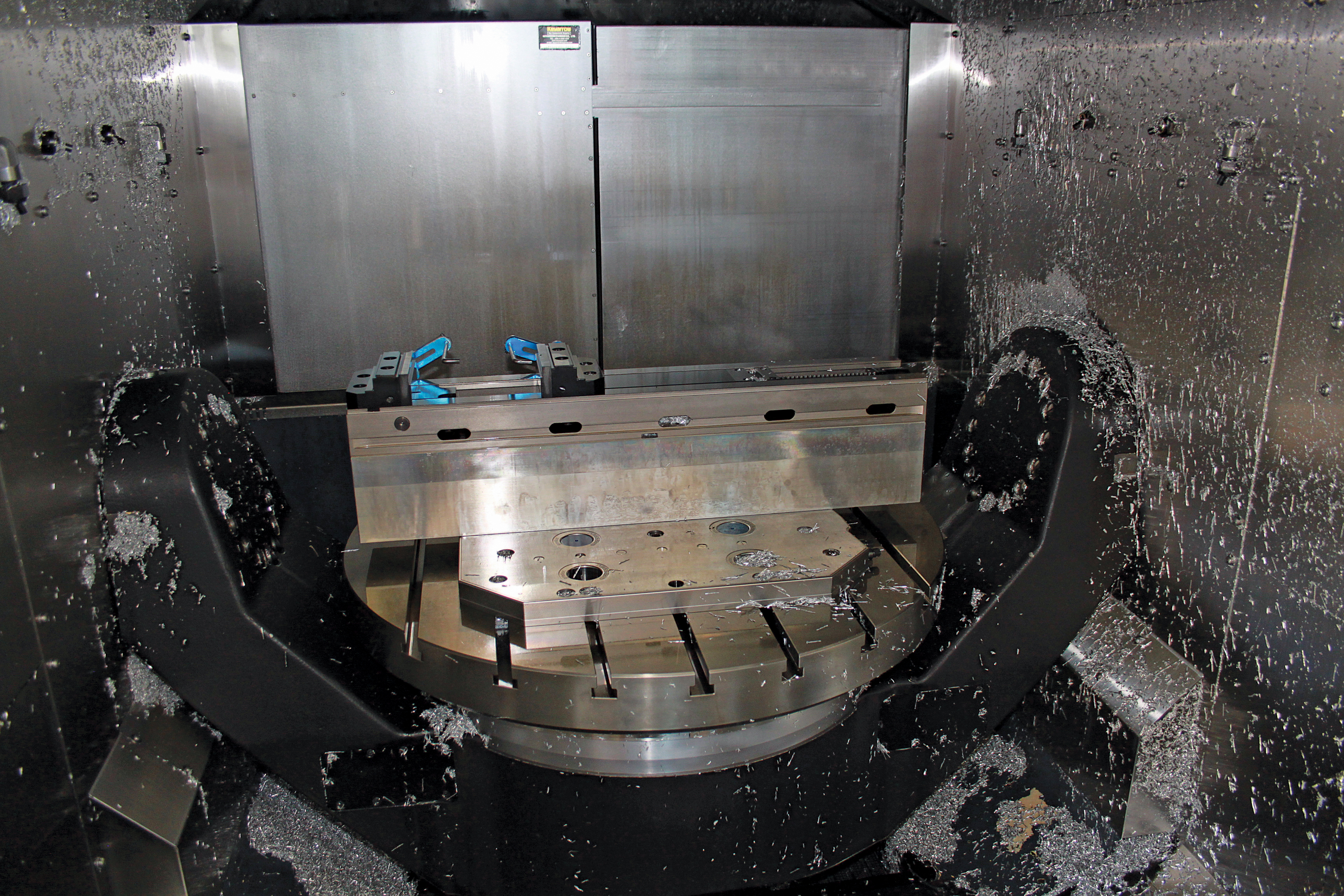

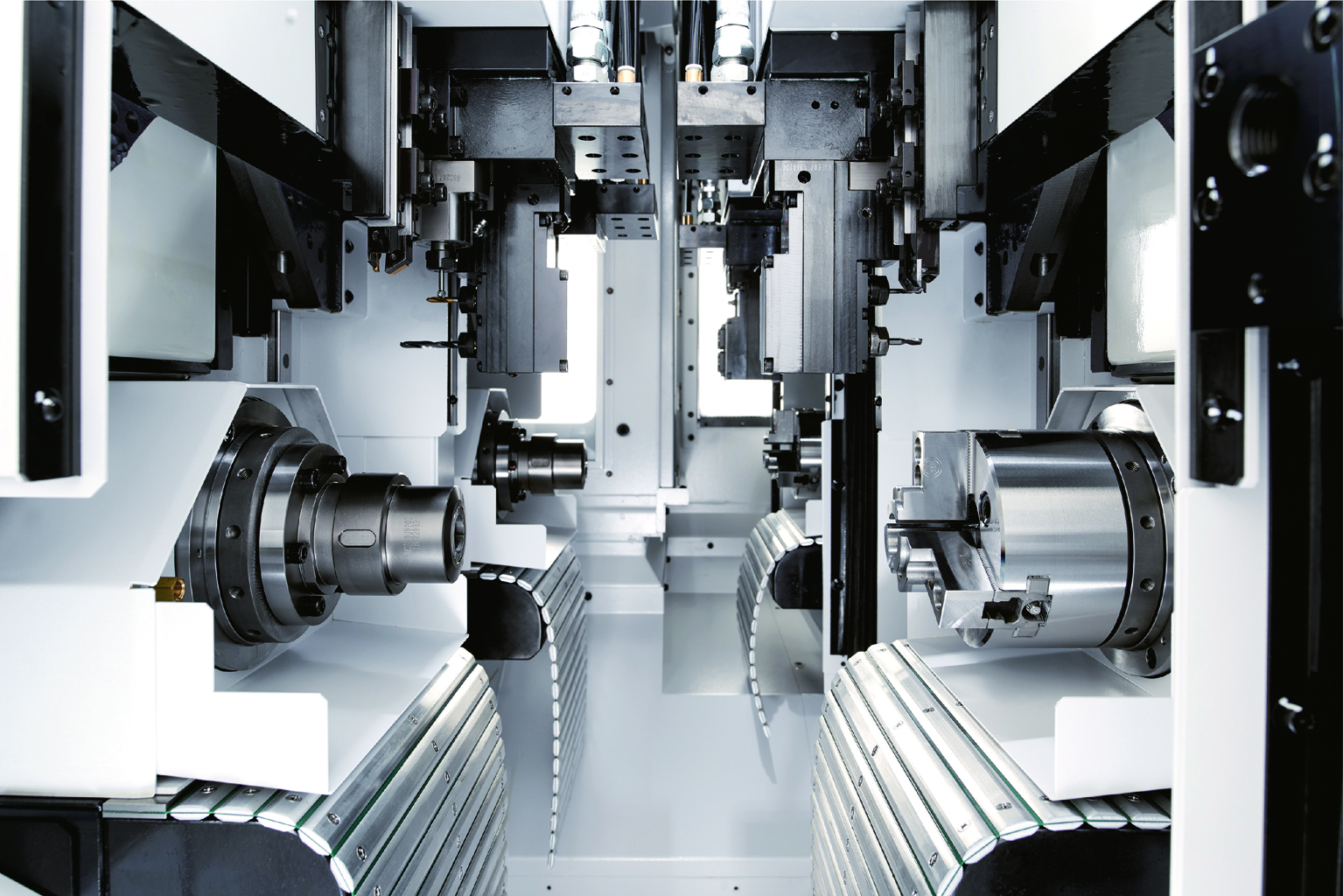

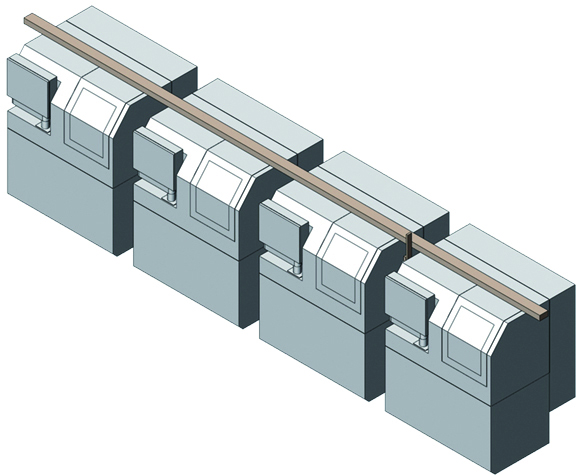

Ausgestattet ist die Cincom MC20 entweder mit drei exakt gleich aufgebauten, unabhängigen Spindelmodulen (Typ 3), von denen zwei nebeneinander positioniert sind und das dritte auf der gegenüberliegenden Seite. Oder sie ist als Typ 4 sogar mit vier Spindelmodulen erhältlich – für ein weiteres Plus an Flexibilität und Tempo. Unabhängig von der Ausstattungsvariante ist die Drehmaschine mit einer Breite von 3,12 m und einer Tiefe von 1,23 m nicht größer als andere Automaten mit nur einer Spindel. Den Anwender freut es, hat er doch so enorm viel Platz in der Produktionshalle eingespart.

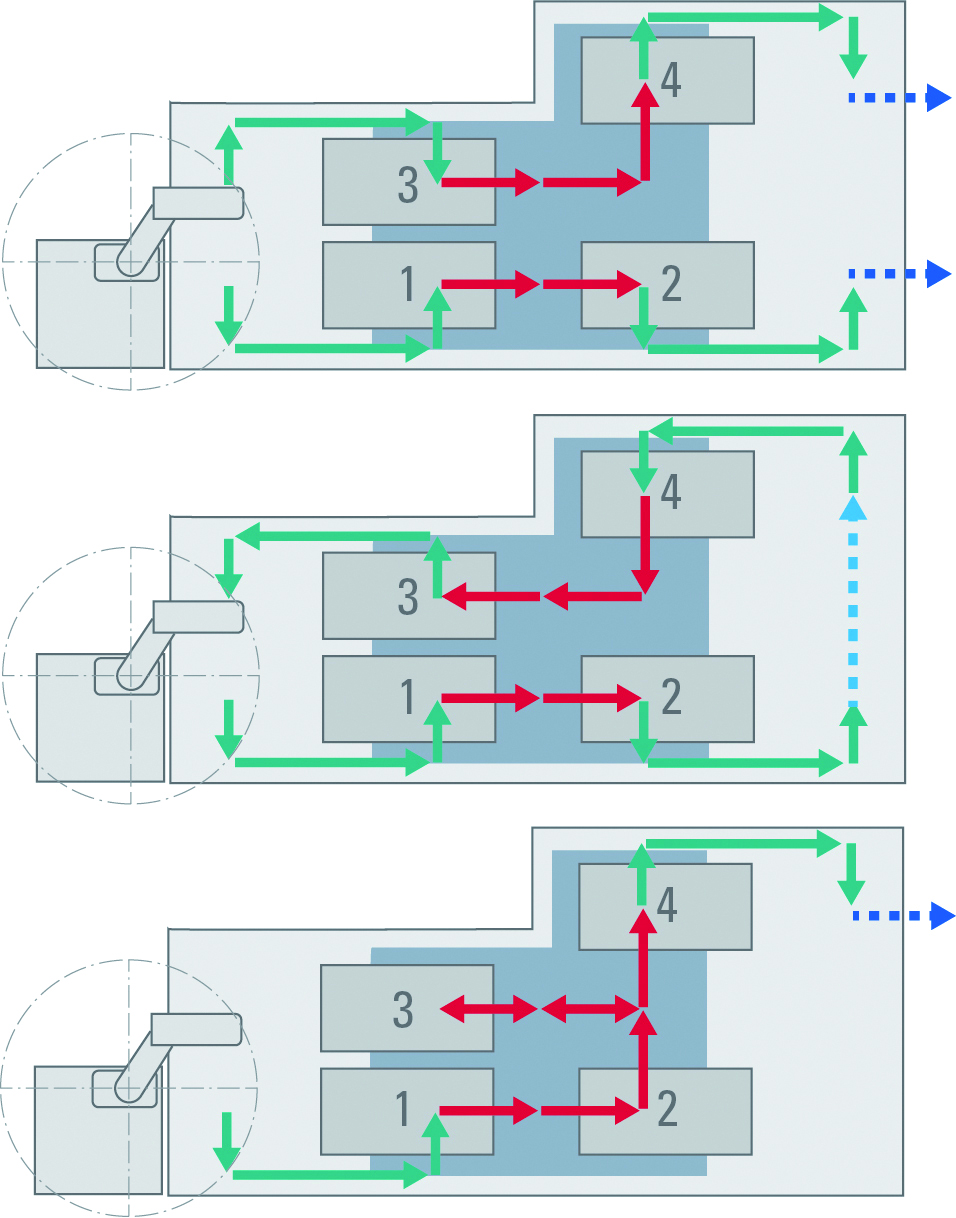

Damit ist der Einspargedanke aber noch lange nicht abgeschlossen. Denn verglichen mit herkömmlichen Maschinen wird vor allem die Bearbeitungszeit deutlich verkürzt, womit sich gleichzeitig die Kosten für den Nutzer reduzieren: Drehen beispielsweise zwei herkömmliche Maschinen nacheinander ein Werkstück mit einer Bearbeitungszeit von jeweils 30 Sekunden, wird dieses Bauteil innerhalb von 60 Sekunden gefertigt. „Anders bei der der MC20: Bei ihr können sich die drei Module den kompletten Bearbeitungsvorgang mit je 20 Sekunden pro Spindel aufteilen. Und schon kommt man auf eine Zykluszeit von lediglich 20 Sekunden, also drei Teile in 60 Sekunden!“, erklärt Marc Flattich, Anwendungstechniker bei der Citizen Machinery Europe GmbH.

Simultan bearbeiten, Zeit einsparen

Drehen zwei Maschinen einer Produktionslinie mit unterschiedlichen Bearbeitungszeiten, zum Beispiel die erste mit 40 Sekunden und die zweite mit 20 Sekunden, steht die zweite Spindel bei jedem Werkstück unweigerlich 20 Sekunden lang still. Solch ein Szenario vermeidet die Cincom MC20, indem sie kurzerhand zwei Module mit einer Bearbeitungszeit von jeweils 40 Sekunden und eines mit einem 20-Sekunden-Zyklus laufen lässt. Marc Flattich: „Während die getrennten Maschinen in 40 Sekunden ein Teil produzieren, fertigt die MC20 in der gleichen Zeit zwei Teile.“

Auch im umgekehrten Fall – wenn bei einem Werkstück ein schneller Prozess einem langsamen vorausgeht – ist die MC20 wesentlich produktiver. Eine Maschine mit 20 Sekunden Bearbeitungszeit und eine darauffolgende mit 40 Sekunden stellen ebenfalls in 40 Sekunden ein Teil her. Dagegen leistet die MC20 mit einem schnellen Modul, das zwei langsame bedient, wieder das Doppelte. „Die Module greifen während des Prozesses reibungslos ineinander über, sodass es zu keinen Stillstandzeiten mehr kommen kann“, erläutert Sascha Gersmann.

Eine Cincom MC20 kann aufgrund ihres speziellen Aufbaus bis zu vier Einzelanlagen ersetzen und bildet somit allein eine komplette Fertigungslinie.

Weniger Operationen, höhere Präzision

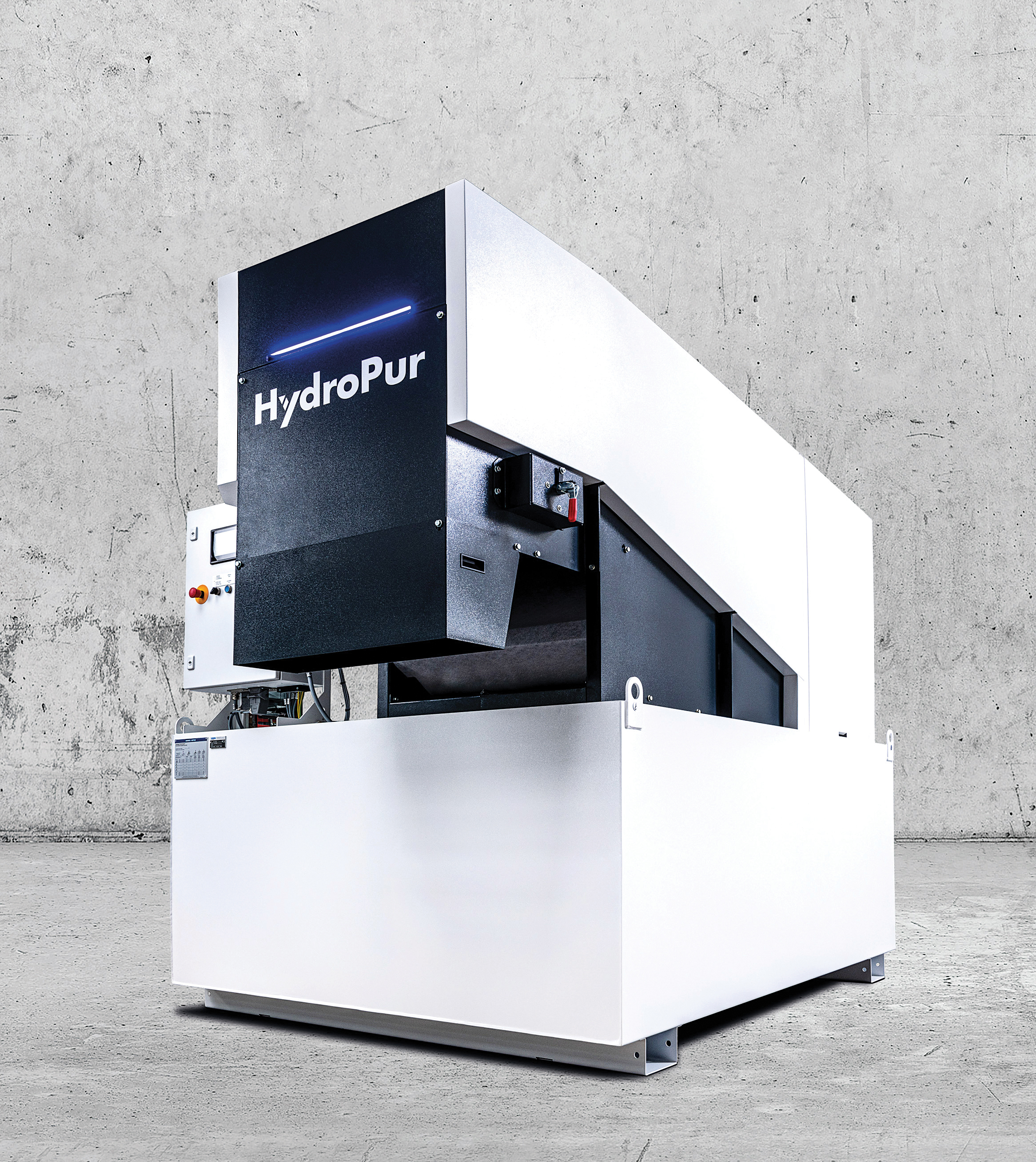

Wenn in einer konventionellen Produktionslinie die Werkstücke vom Beladen bis zur Fertigstellungstellung beispielsweise drei Maschinen durchlaufen müssen, kommen dort zehn einzelne Schritte zustande. „In der Cincom MC20 können wir diesen Vorgang schon mal auf sechs Operationen abkürzen. Da die Module sich das Werkstück untereinander reichen, muss der Rohling nur an einer einzigen Spindel beladen werden. Das passiert innerhalb von fünf Sekunden mit einem automatischen Ladesystem, dessen Greifer leicht ausgewechselt werden können. Somit ist es nicht mehr nötig, den Be- und Entlader für jeden Werkstücktyp neu auszurichten, und der Anwender spart auch an dieser Stelle Zeit und Kosten“, weiß Marc Flattich.

Die Module der Cincom MC20 übergeben das Werkstück an die gegenüberliegende Spindel in 2,5 Sekunden. Marc Flattich: „Für die Spindeln bieten wir eine Auswahl an Spannsystemen von Druckspannzangen bis hin zum Präzisionsfutter. Diese liefern wir sowohl in Standardausführungen als auch nach individuellen Kundenwünschen. Zudem sind die Spannsysteme mit unserer GN-Serie kompatibel.“

Pro Modul stehen sechs Werkzeugplätze zur Verfügung, wodurch dem Anwender eine Vielzahl an Bearbeitungsmöglichkeiten eröffnen. Sascha Gersmann: „Um bei aller Komplexität und Optionsfülle die Zerspanaufgaben einfach erledigen zu können, ist das Bedienkonzept durch die neusten Generationen der Mitsubishi-Meldas-Steuerungen möglichst simpel gehalten. Dank eines zusätzlichen Windows-Tablets hat der Nutzer sämtliche Funktionen von bis zu 16 MC20 obendrein im wahrsten Wortsinne ,in der Hand‘!“

LFV an allen Spindeln

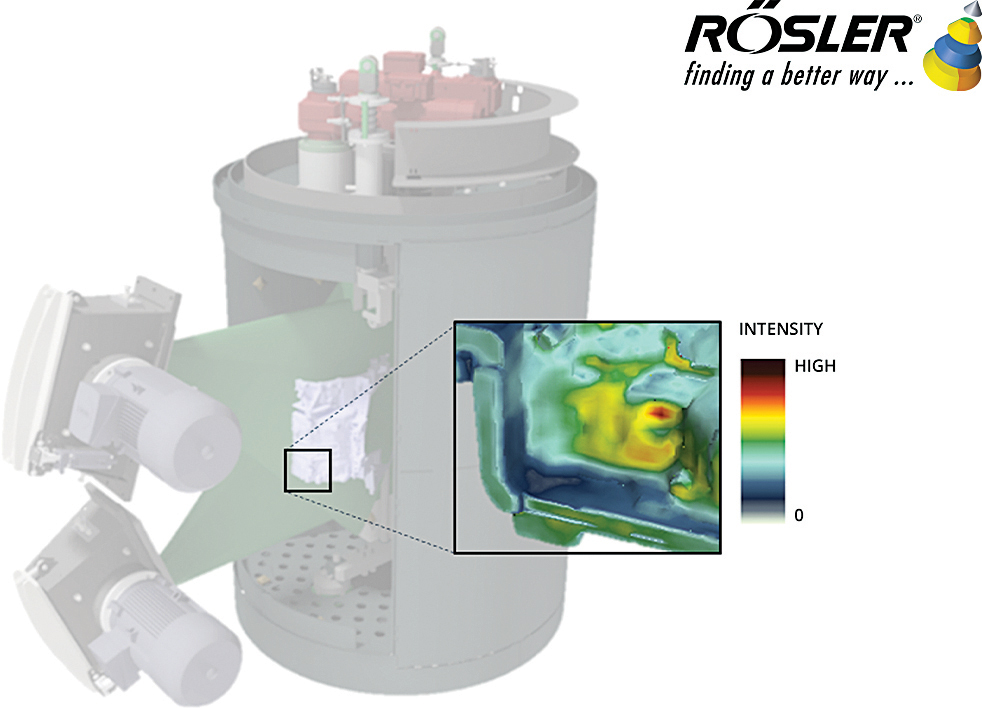

Kontrolle zu behalten, ist in puncto Spänen oberstes Gebot. Deshalb setzt Citizen auch bei der Cincom MC20 auf sein patentiertes LFV-Verfahren, das „Low frequency vibration cutting“. Dabei erzeugen die Antriebe der bearbeitenden Achsen oszillierende Bewegungen in X- oder Z-Richtung, die mit der Spindeldrehzahl synchronisiert werden. Während einer Spindelumdrehung gibt es Richtungsänderungen der bewegten Achse. Durch diese Richtungsänderungen entstehen sogenannte „Air-cuts“, die die Späne dann definiert brechen. Wie lang die Späne sein dürfen, lässt sich im Programm durch die Veränderung der Frequenz einfach bestimmen.

Die unterschiedlichsten Bearbeitungsszenarien sind mit einer Cincom MC20 realisierbar. Das Ziel ist bei allen gleich: kürzeste Zykluszeiten und höchste Produktivität.

Ergonomie ist Trumpf

Bei der Neugestaltung der MC20 wurde unter anderem auch auf die bessere Rüstbarkeit geachtet. „Jetzt lässt sich die Tür weiter öffnen, was den Bestückungsalltag um einiges erleichtert. Das sind zwar Details, die vereinfachen dem Nutzer seine Arbeit aber deutlich“, so Marc Flattich.

Die Cincom MC20 ist keine Maschine von der Stange, entsprechend wird sie auch exakt auf das herzustellende Teil bzw. die Teilefamilie hin konfiguriert. Dazu schauen sich die Citizen-Ingenieure die technischen Zeichnungen der Werkstücke an und schlagen eine passende MC20-Konfiguration vor. „Und längstens nach rund acht Monaten kann die Drehmaschine ihre Arbeit aufnehmen und ihrem Anwender beim Sparen helfen! Wer einen hohen Teile-Output hat, profitiert sehr schnell von den kurzen Zykluszeiten und der konsequenten Simultanbearbeitung. Rechnet man noch ein, dass die MC20 drei oder bis zu vier Einzelanlagen ersetzen kann, ist ein rascher Return-on-Investment geradezu unvermeidbar“, ist sich Sascha Gersmann sicher.