Je schwieriger das zu zerspanende Material, desto höher die Werkzeugkosteneinsparung

Die neuen Schwanog Escomatic-Werkzeuge im harten Praxistest bei Haller-Jauch.

Das Unternehmen Haller-Jauch wurde vor über 100 Jahren gegründet und hat sich als Spezialist für die Herstellung von Mikro-Drehteilen und Triebfedern einen exzellenten Ruf am Markt erarbeitet. Das 38-köpfige Team um Geschäftsführer Matthias Werner fertigt auf über 60 Maschinen für Kunden aus der Medizintechnik, dem Automotive-Bereich, der Elektrotechnik und der Feinwerktechnik.

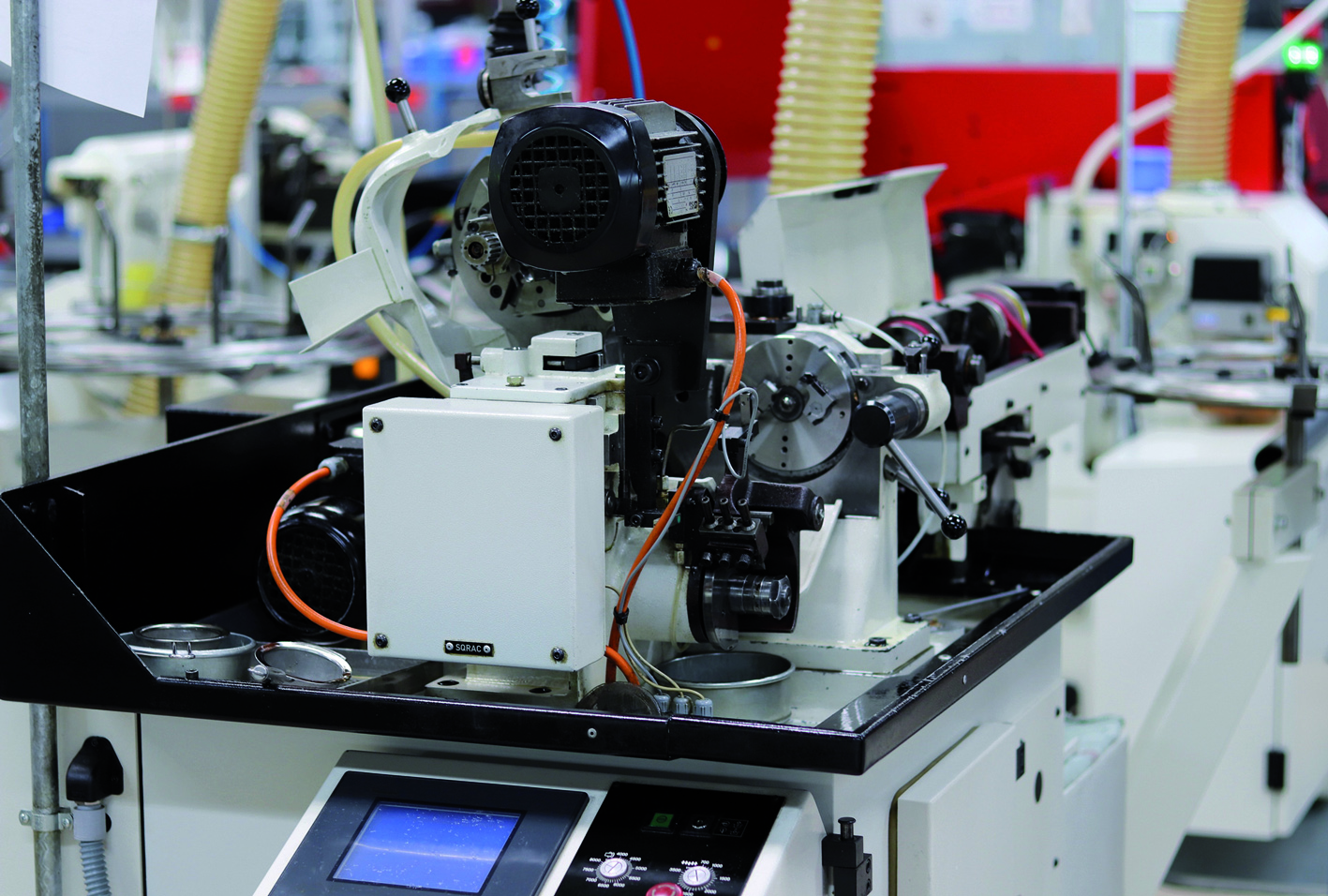

Die Wertesäulen des Unternehmens sind geprägt von dem Anspruch an höchste Qualität, Präzision und effiziente Prozesse. Im Bereich der Lohnfertigung von Mikro-Drehteilen setzt Haller-Jauch mit neuester Technik vorwiegend Escomatic-Maschinen ein.

Idealer Partner für den Schwanog-Praxistest

Mit diesen Voraussetzungen ist Haller-Jauch nicht nur ein idealer Kunde für das Unternehmen Schwanog, sondern bietet mit seiner Fertigungsausrichtung auf Escomatic-Maschinen perfekte Voraussetzungen für einen umfassenden Praxistest.

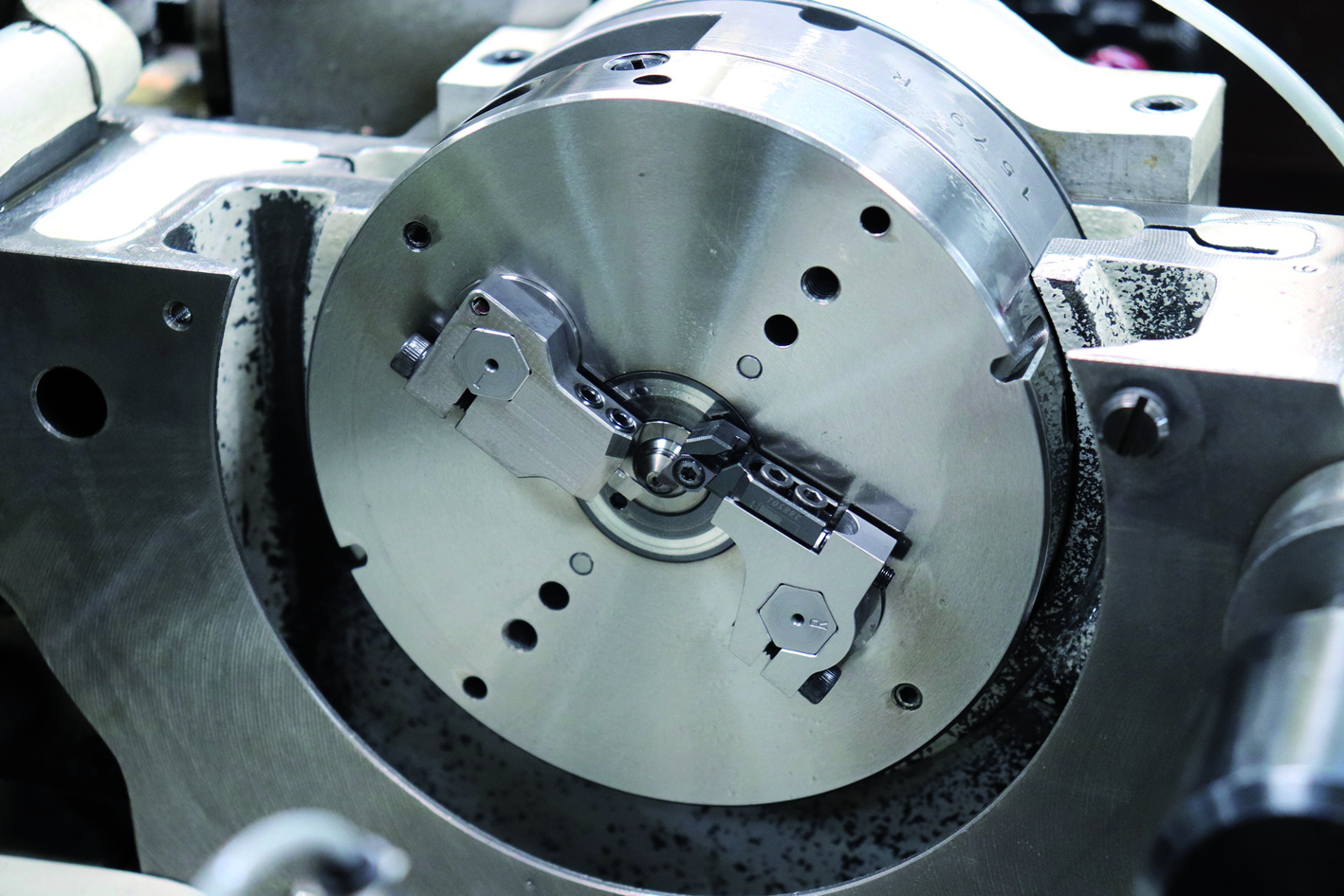

Ziel der Tests auf Escomatic D2 Maschinen war es, die enormen Werkzeugkosteneinsparungen unter verschiedenen Produktionsbedingungen nachzuweisen. Dazu wurden drei verschiedene Drehteile in drei verschiedenen Materialien mit Schwanog Einstechwerkzeugen bearbeitet. Für den Einsatz auf D2 und D4 Maschinen muss zwar der Kopf auf eine Sechskantwelle umgebaut werden – dieser Umbau ist jedoch technisch einfach und mit einem nur geringen Aufwand verbunden.

Test 1: Mikro-Drehteil, Material 1.4021 X20 Cr13

In der ersten Testreihe wurde ein Mikro-Drehteil mit dem schwer zerspanbaren Material 1.4021 X20 Cr13 auf einer Escomatic D2 bearbeitet. Mit einer Standmenge/Werkzeug der Schwanog Platte von 33.000 Stück gegenüber dem Voll-HM-Werkzeug Escostahl von 4.500 Stück konnte dieser Versuch die bereits hohen Erwartungen bei weitem übertreffen.

Zudem entfielen bei den Schwanog Wechselplatten die Kosten für den Nachschliff, sodass die Werkzeugkostenersparnis im Praxistest satte 96,89% betrug.

Test 2: Buchse, Material 9SMn28K

In der zweiten Versuchsreihe wurde eine Buchse aus Automatenstahl 9SMn28K bearbeitet. Obwohl die Testreihe aufzeigte, dass der Vorteil bei schwer zerspanbaren Materialien am größten ist, zeigte auch dieser Test beeindruckende Vorteile. Trotz einer geringeren Standmenge/Werkzeug von 270.636 Stück gegenüber 540.000 Stück beim Einsatz eines Voll-HM Werkzeuges Escostahl ergab ein enormer Vorteil durch die nicht erforderlichen Nachschliffkosten. So konnte eine Reduktion der Werkzeugkosten von 57,14 % erzielt werden.

v.l. Thomas Neumann Leiter Qualitätssicherung Haller-Jauch GmbH, Andreas Hummel Leiter CNC-Fertigung Haller-Jauch GmbH, Ralph Storz Schwanog Außendienstmitarbeiter und Matthias Werner Geschäftsführer Haller-Jauch GmbH.

Test 3: Mikro-Präzisionsteil, Material X5CrNiMo 1.4401

In der dritten Versuchsreihe wurde ein Mikro-Präzisionsteil mit dem Material X5CrNiMo 1.4401 bearbeitet, ein nichtrostender austenitischer Chrom-Nickel-Molybdän-Edelstahl.

Mit diesem schwer zerspanbaren Material sprang die Werkzeugkostenersparnis wiederum auf einen Spitzenwert von rund 88 %. Beeindruckend war erneut die Qualität der Schwanog Wechselplatten mit einer Standmenge je Werkzeug von 83.000 Stück gegenüber 45.000 Stück in Voll-HM Escostahl.

Umbau der Sechskantköpfe

Nach Tests verschiedener Umbauten entschied sich Haller-Jauch für den Ventura-Kopf, weil das Schwanog-Werkzeug wie beim bislang eingesetzten Voll-HM-Werkzeug weiterhin von außen einstellbar ist. Der gewohnte Prozess konnte so gewahrt werden.

Wie die Versuchsreihen eindrücklich zeigen, bieten die Schwanog Einstechwerkzeuge auf Escomatic Maschinen beeindruckende Vorteile und überzeugen durch enorme Werkzeugkostenreduktionen von oftmals über 90%. Kurzum: Ein Kopfumbau lohnt sich immer, denn Kunden profitieren von Qualität und Produktivität in einer ganz neuen Dimension.

Breites Schwanog-Programm an Werkzeugen und Haltern für Escomatic-Maschinen

Auf Anregung zahlreicher Kunden hat Schwanog sein Programm weiter gezielt ausgebaut und eröffnet für alle Escomatic-Maschinen eine hoch produktive Werkzeuglösung. Neben den Einstechwerkzeugen bietet Schwanog für alle Maschinentypen auch gleich die passenden Halter, von den kurvengesteuerten Maschinen D2, D4 und D6 bis zu den neuen D2/D5 CNC und NM New Mach Maschinen.

Die Vorteile im Überblick:

-Enorme Reduzierung der Werkzeugkosten

-Durch höchste Wechselgenauigkeit entfällt das separate Einstellen beim Werkzeugwechsel

-Deutliche Zeitersparnis beim Plattenwechsel

-Wesentlich geringere Stillstandkosten durch weniger Werkzeugwechsel

-Komplette Lösungen für die gesamten Baureihen der ESCO Maschinen

Schwanog Geschäftsführer Clemens Güntert fasst die Testergebnisse so zusammen:

„Die Versuchsreihen haben gezeigt, dass man grundsätzlich unter allen Rahmenbedingungen erheblich profitiert. Ganz speziell aber gilt: Je schwieriger das zu zerspanende Material, desto höher ist die Werkzeugkosteneinsparung!“

Ventura-Kopf mit Schwanog ESCO-Werkzeug, im Einsatz bei der Haller-Jauch GmbH.

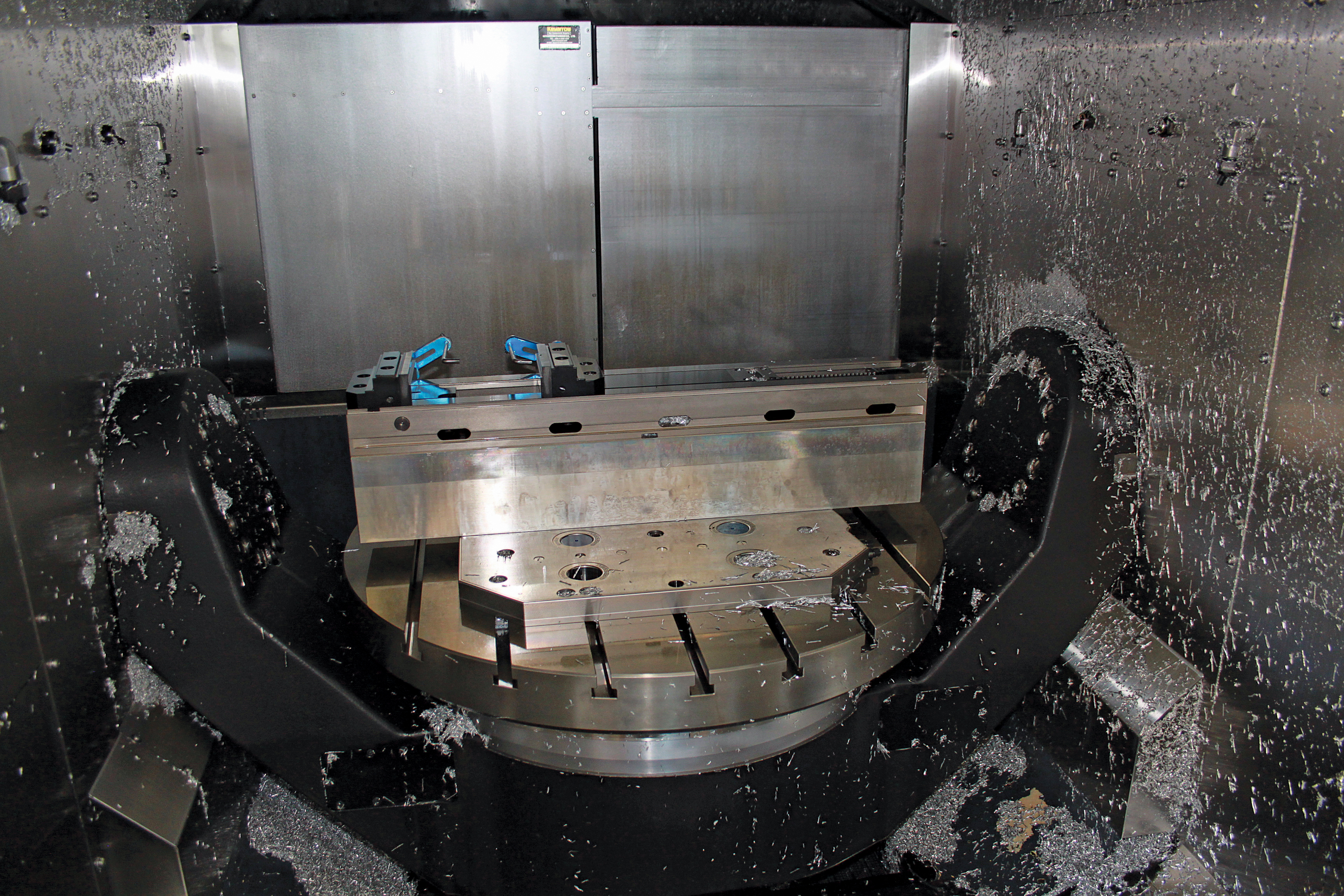

ESCOMATIC D2 Maschine.