Mit einem Mehr an Prozesssicherheit zu enormen Zeiteinsparungen

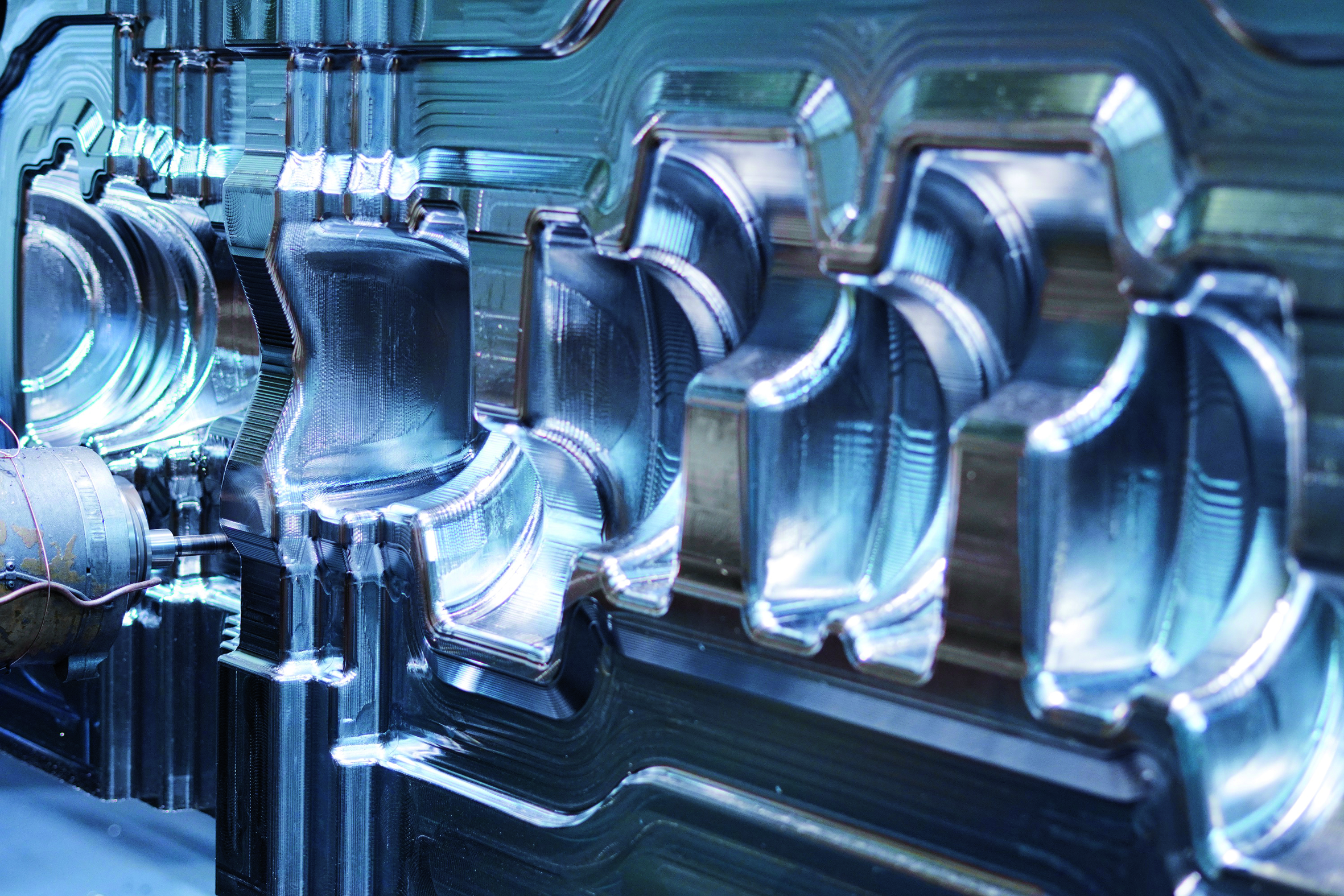

Die Zerspanung von hochfesten und sehr zähen mit Stellit geschweißten Gesenk-Gravuren stellt die Werkzeugtechnik Plettenberg immer wieder vor Herausforderungen. Der für die Bearbeitung zu geringe Standzeitbereich der Fräswerkzeuge und der damit verbundene Kosten- und Zeitaufwand durch Nacharbeit veranlassten die WTP, als eines der ersten Unternehmen, auf den Einsatz der Hardline-Fräser von Schreurs zu setzen.

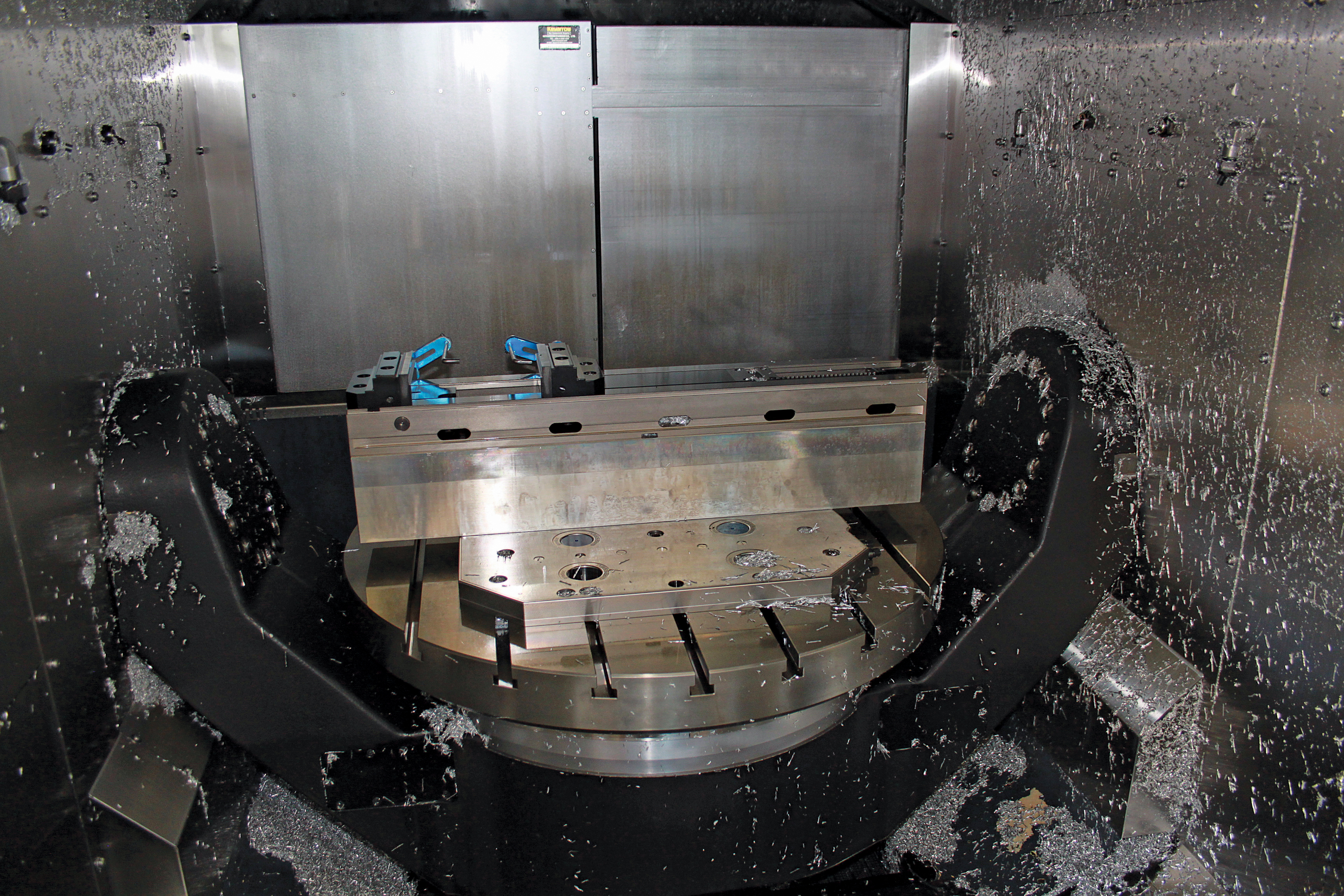

Bis zu 95 Prozent der zu bearbeitenden Gesenk-Formen aus dem vergüteten Warmarbeitsstahl 1.2714 sind mehrlagig füll- und reparaturgeschweißte Schmiedegravuren mit einem hohen Chrom- Nickelanteil des Schweißguts. Zusätzlich werden die Oberflächen dieser Gesenk-Formen wegen der höheren Standzeit während des Umformprozesses mit einer 2/100 mm bis 5/100 mm Tenifer-Schicht gehärtet. Die Härte bis 63 HRC war für die Verantwortlichen bei WTP allerdings nicht das Problem. Vielmehr waren es, so erklärt Heinz Frank, verantwortlich für das Werkzeugwesen bei WTP, die großen Schwankungen der Materialeigenschaften des Schweißgutes: „Dieser Härtebereich ist im Werkzeugbau ja keine Seltenheit. Das Material lässt sich gut bearbeiten, denn bei der Spanerzeugung bildet sich nur ein geringer Quetschanteil von Material an der Werkzeugschneide aus, es „schmiert“ normalerweise nicht. In Verbindung aber mit einer hohen Zähigkeit und der Zugfestigkeit, bei uns sind das mehr als 2.000 N/mm2, sieht das anders aus.

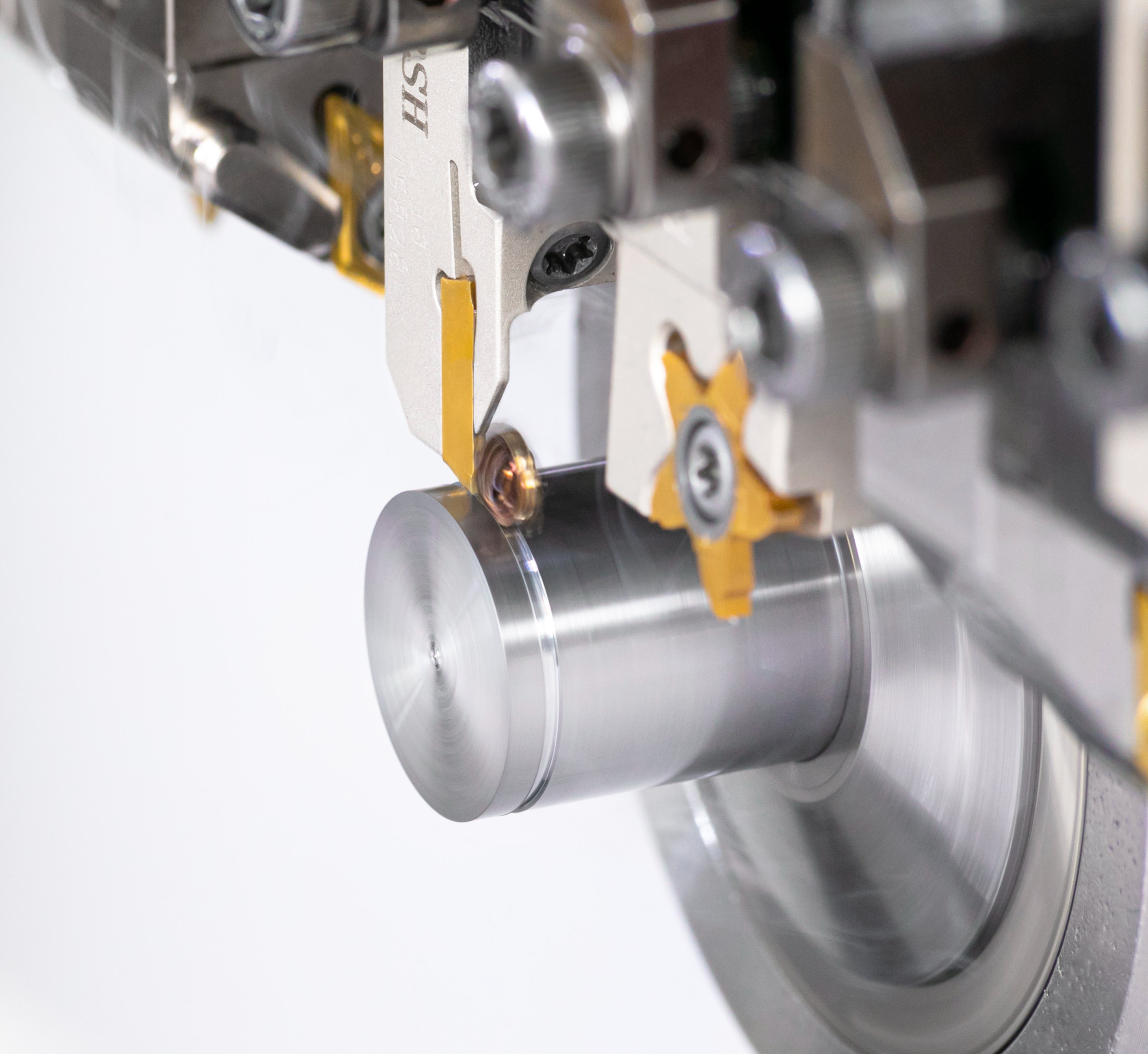

Bei WTP sind die Kugelfräser der neuen Hardline-Serie von Schreurs in den Durchmessern 2,5 mm, 3,0 mm und 5,0 mm im Einsatz.

An den VHM-Kugelfräsern bildete sich eine sogenannte „Aufbauschneide“, die zum vorzeitigen Versagen der Werkzeuge im Fertigungsprozess führte. Das Fräsen dieser Werkstoffe war deshalb bislang für uns immer wieder mal ein Problem.“ Bis vor einem Jahr hatte man in Plettenberg für diese Problematik mit einem größeren Werkzeughersteller zusammengearbeitet. Krisenbedingt kam es dann aber zu drastischen Preiserhöhungen und Liefer- und Standzeitproblemen. Deshalb wurde bei WTP für diese Werkstoffe ein Benchmark gestartet. Das Unternehmen Schreurs war bereits aus einem ersten sehr komplexen Projekt als sehr positiv eingestuft worden und so testete man auch die neuen Hardline-Fräser. Konkret die Kugelfräser in den Durchmessern 2,5 mm, 3,0 mm und 4,0 mm. Diese Fräser hatte Schreurs speziell für den Werkzeug- und Formenbau zum Schruppen bis Feinst-schlichten entwickelt. Dazu Jens Thor, Anwendungstechniker bei Schreurs: „Die Gesenke bei der WTP werden dort zunächst mit Wendeplatten-Fräsern vorgearbeitet und die Vorschlicht- und Schlichtberarbeitung mit unseren Kugelfräsern ausgeführt. Bei den Fräsern aus unserer neuen Hardline-Serie haben wir u.a. die Grundgeometrie stabiler ausgelegt und auch eine neue Beschichtung entwickelt. Im Rahmen des Benchmarks mit diesen Fräsern war der Verschleiß im Einsatzbereich der Schneide wesentlich geringer und darüber hinaus wurden aufgrund eines geringeren Meißel-Effektes bessere Oberflächengüten in den Flachen Bereichen realisiert. Außerdem konnten wir die Standzeiten deutlich erhöhen.“

Mit den Hardline-Fräsern war der Verschleiß im Einsatzbereich der Schneide wesentlich geringer, die Oberflächengüten besser und die Standzeiten konnten deutlich erhöht werden.

Standzeitverlängerung potenziert Zeiteinsparung

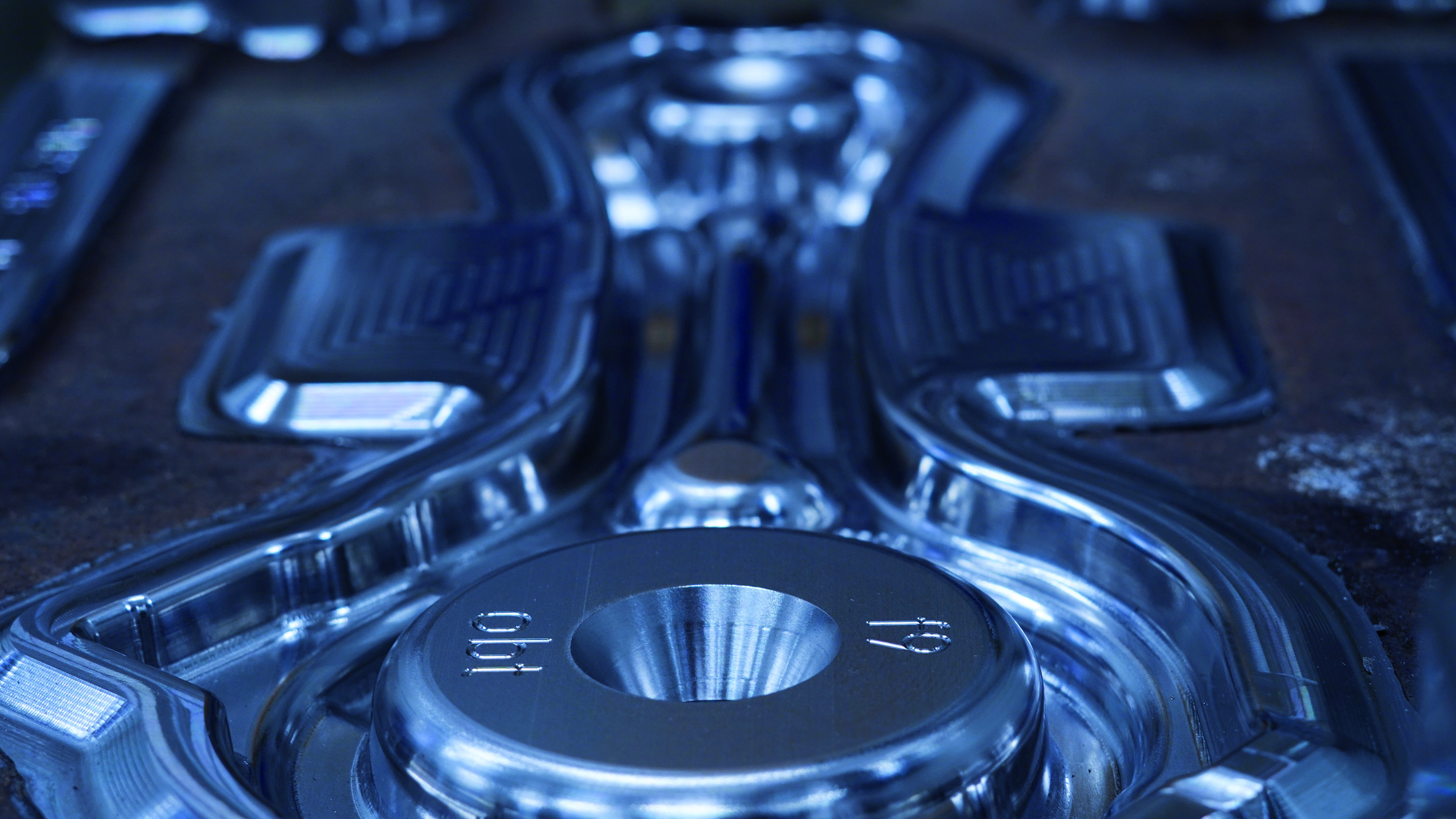

Die eingesetzten Fräser für die Gesenke sind bei bestimmten Bauteilen in Plettenberg vier Stunden im Einsatz. Gegenüber den vorherigen Fräsern erreicht man mit den Hardline-Fräsern, so Heinz Frank, eine 20-prozentige Standzeitverlängerung. 20 Prozent, die es in sich haben, denn bei den bis dahin eingesetzten Fräsern kam es nach 3,5 Stunden zu einer Rillenbildung an den Oberflächen. Das heißt, die Bearbeitung musste wegen der Übergänge neu gestartet, bei einem Werkzeugbruch sogar die komplette Gravur nachgearbeitet werden. Die 20-prozentige Standzeitverlängerung führt aktuell bei WTP dazu, dass man besagte vier Stunden voll ausreizen kann und man die Fräser im Anschluss auch noch für das Vorschlichten einsetzt. Gleichzeitig bringt die Standzeitverlängerung das notwendige Mehr an Prozesssicherheit. Notwendig deshalb, weil man einerseits das Schlichten mannlos in die Wochenenden verlagert hat und andererseits, so Markus Klein, Vertriebsleiter bei WTP, dass neben den enormen Zeiteinsparungen auch eine deutliche Qualitätssteigerung mit sich bringt: „Durch die unterschiedlichen Materialeigenschaften kommt es natürlich zu einer gewissen Streuung, deshalb lässt sich diese Zeiteinsparung nicht exakt definieren. Fakt ist aber, dass wir in der Vergangenheit ca. 70 Prozent Gutteile und 30 Prozent Nachläufer hatten. Mit Hardline sind wir jetzt bei ca. 95 Prozent Gutteile und 5 Prozent Nachlauf. Das wirkt sich deutlich auf die Durchlaufzeit aus. Dadurch können wir aktuell wesentlich mehr produzieren.“ Bei den Gesenken im Schmiedebereich kann es da schon mal zu einer Kleinserienfertigung kommen.

Auch besonders große Gesenke mit bis zu 6,5 m Länge und 20 to Stückgewicht sind für WTP kein Problem.

Im Werkzeugbau werden dort Gesenke paarweise oder auch in kleineren Stückzahlen als Ersatzwerkzeug gefertigt. Möglichst kurze Bearbeitungszeiten, enge Toleranzen und ein hoher Oberflächenqualitätsanspruch sind und bleiben die Kernziele bei der WTP in der Zerspanung. Da passt es das die Fräswerkzeuge von Schreurs durch hoch standardisierte Fertigungsprozesse mit einer sehr engen und konstanten Qualität gefertigt werden. In den Radien liegt man bei +/- 0,5 µm, bei den Durchmessern max. bei 1/100 mm. Wobei die Werkzeuge hier kaum streuen, sondern eher nach Null tendieren. Die Toleranzen bei WTP liegen im Bereich der Gravuren zwischen 2/100 mm bis 3/100 mm und die sind, so Heinz Frank, damit problemlos zu fertigen. Die enge Kommunikation mit Schreurs hatte in Plettenberg aber noch einen weiteren Vorteil. Die Hardline-Fräser mussten als Sonderwerkzeuge mit Freilegungen und Schaftübergängen ausgelegt werden. Aber selbst diese Modifikation war demnach kein Problem.

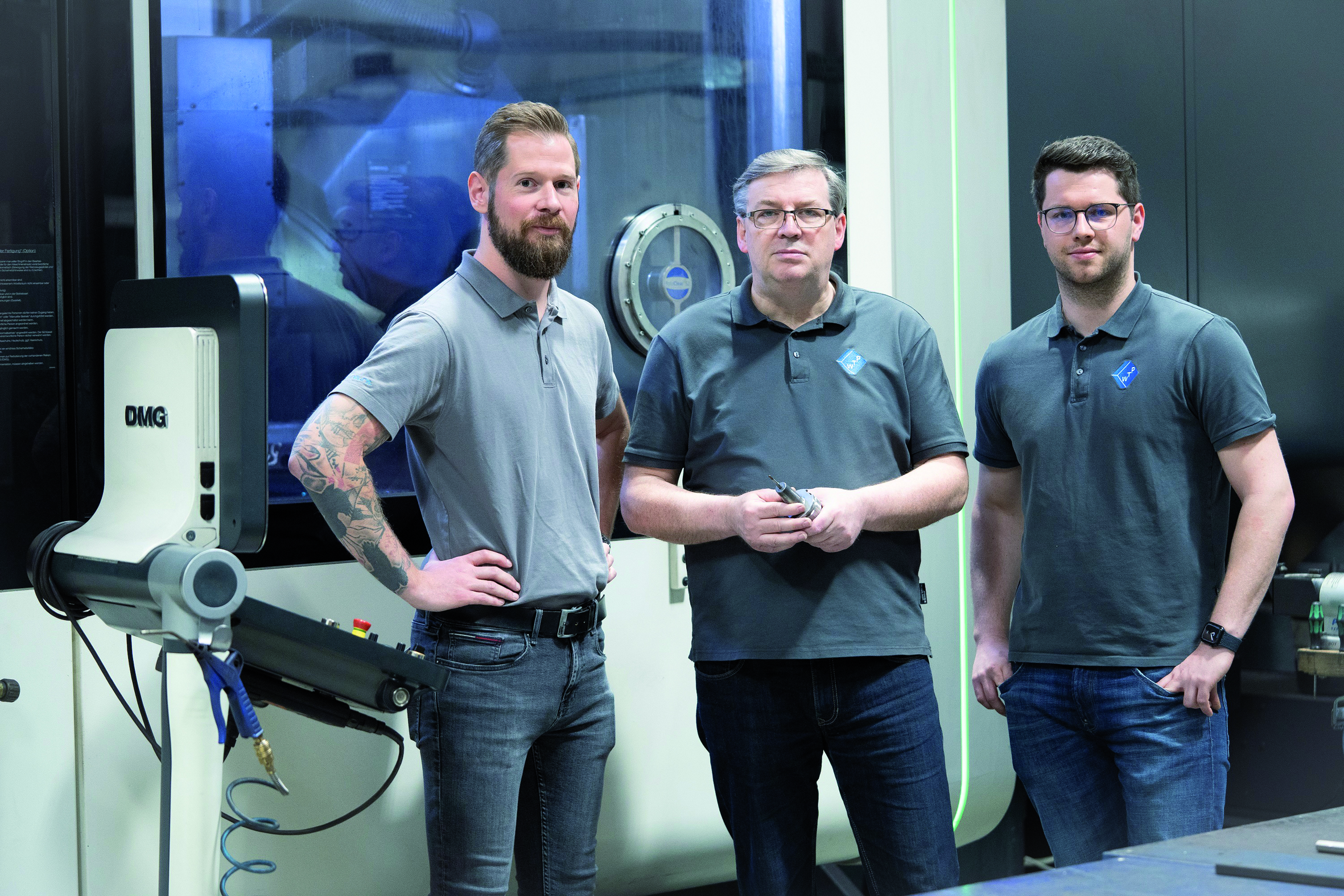

Jens Thor, Heinz Frank und Markus Klein (vlnr.): „Schon beim Benchmark konnten wir weniger Verschleiß, bessere Oberflächen und längere Standzeiten feststellen. In der Summe bringt das bei den Werkstoffen enorme Zeiteinsparungen.“