LFV-Technologie optimiert Gewindeprozesse

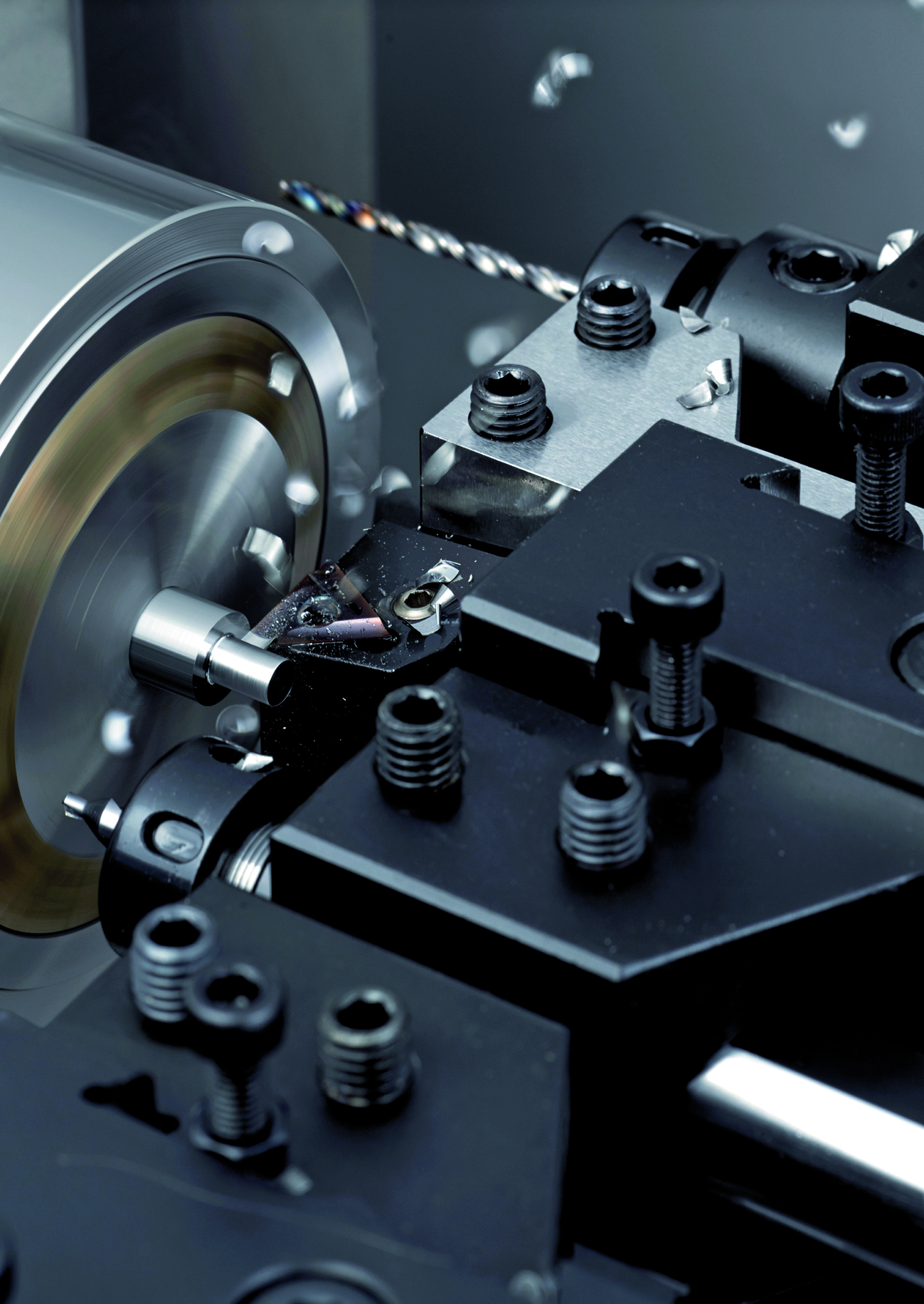

Die Vielfalt an Gewinden ist nahezu unendlich: In Rohren, Schrauben und Muttern sorgen sie für feste Verbindungen, in Schraubgetrieben wandeln sie Dreh- in Längsbewegung. So breit die Palette, so mannigfaltig sind auch die Methoden, Gewinde ins Material zu bringen – und die Gefahren. Denn geht bei der Gewindeherstellung etwas schief, ist oft das ganze Bauteil ruiniert. Abhilfe schafft die Citizen Machinery Europe GmbH mit ihrer patentierten LFV-Technologie (Low frequency vibration cutting), die konsequent und effektiv Späne zerkleinert, noch bevor sie Schaden anrichten können.

Ein fast tägliches Szenario: Man schraubt etwas zusammen – und es klemmt. Je nachdem, um was es sich handelt, ist es nicht nur schwierig, beide Elemente wieder zu trennen, unter Umständen wird dabei sogar etwas beschädigt. Oftmals sind es im Herstellungsprozess die Späne, die – nicht rechtzeitig abtransportiert – eng gesteckte Toleranzen gefährden und so das ganze Mühen um Qualität zunichtemachen.

„Wenn das Gewinde eingebracht wird, ist meist schon alles gelaufen: Entsprechend wichtig ist es, dass nun kein Fehler mehr passiert, der das immerhin fast fertige Werkstück beschädigt oder gar unbrauchbar macht!“, weiß Marc Flattich, Anwendungstechniker bei der Citizen Machinery Europe GmbH in Esslingen.

Doch das ist meist leichter gesagt als getan, da manche Materialien wie Titan, nichtrostende Stähle, Kupfer, Aluminium, Kunststoffe und Messing ohne Blei in Sachen Späne leicht außer Kontrolle geraten. Der Weg zum optimierten Prozess führt dann über Spanleitstufen, Spanbrecher oder Hochdruck. Wenn Werkzeugoptionen und Sonderzubehör jedoch im wahrsten Sinne „steckenbleiben“, tritt das patentierte „Low frequency vibration cutting“-Verfahren (LFV) auf den Plan.

Kombiniert mit dem Grundkonzept der L-/ und GN-Serie „Maschinenaufbau für hohe Präzision“ eröffnet die LFV-Technologie ganz neue Möglichkeiten in der Bearbeitungstechnologie.

Mit Oszillieren brillieren

LFV lässt sich am ehesten mit dem einer oszillierenden Bewegung vergleichen: Die Antriebe der bearbeitenden Achsen erzeugen oszillierende Bewegungen in X- oder Z-Richtung, synchronisiert mit der Spindeldrehzahl. Während einer Spindelumdrehung gibt es Richtungsänderungen der bewegten Achse. Diese Richtungsänderungen erzeugen sogenannte ‚Air-cuts‘, um die Späne dann definiert zu brechen. Wie lang die Späne sein dürfen oder sollen, bestimmt der Nutzer im Programm durch eine Veränderung der Frequenz einfach selbst.

„So funktioniert der seit der Einführung des Systems integrierte und bewährte LFV-Modus 1. Um das Verfahren noch breiter einsetzbar zu machen, haben wir zwei weitere Modi entwickelt“, so Marc Flattich. Bei Modus 2 werden die Spindelumdrehungen pro Vibration definiert, was sich besonders für hohe Umfangsgeschwindigkeiten bei der Fein- oder Tiefenbearbeitung eignet. Besonders bei kleinen Durchmessern hat dieser Modus seine Vorteile.

Modus 3 wurde speziell auf die Anforderungen des Gewindestrehlens angepasst. Er knackt Späne, bevor sie sich um Werkstück oder Werkzeug wickeln können, um dort im schlimmsten Fall massiven Schaden anzurichten. „Dass beim LFV-Prozess in punkto Spindeldrehzahl und Vorschub nicht bedingungslos mit ‚Vollgas‘ gefahren wird, ist in Summe auch kein Nachteil: Denn die erzielte Effizienz und Prozesssicherheit machen das selbstauferlegte Tempolimit mehr als wett“, erläutert Marc Flattich. Obendrein werden Aufbauschneiden vermieden, und die Standzeiten der Werkzeuge verlängern sich teils sehr deutlich.

Wirrspäne – ein Relikt aus alten Tagen: Dank der LFV-Technologie werden selbst längste Späne in gut zu verarbeitende Portionen zerteilt.

Die drehen ab: Breite Maschinenpalette mit LFV

Zur Einführung der Technologie waren die VC03 sowie die Cincom L20 mit LFV ausgestattet, mittlerweile haben auch die Cincom L12 und L32 das spanbrechende Feature erhalten. Bei der Miyano-Kurzdreher-Baureihe ist die BNA-42GTY mit der patentierten Technologie verfügbar. „Nach oben hin decken wir somit Durchmesser bis 42 mm ab, die L12 bearbeitet Kleinteile bis 12 mm Durchmesser in gebührendem Tempo.

Mit den ebenfalls um LFV ‚aufgemotzten‘ Cincom D25 und unserer Hochpräzisionsdrehmaschine MC20 ist die Palette nun sehr differenziert ausgeweitet“, ergänzt Markus Reißig, Geschäftsführer der Citizen Machinery Europe GmbH.

Bis zu 59 verschiedene Werkzeuge lassen sich über Ausbaustufen bzw. Optionen in der Cincom D25 unterbringen. Stangenmaterial von maximal 25 mm Durchmesser und Längen von 250 mm bzw. 65 mm ohne Führungsbuchse kann auf vielfältige Weise bearbeitet werden – unter anderem mit bis zu drei Werkzeugen simultan. Komplexe Teile, wie sie in der Medizintechnik oder auch bei Automobil-Zulieferern mittlerweile Standard sind, gelingen damit mühelos. Darüber hinaus ist die D25 mit oder ohne Führungsbuchse verwendbar, wodurch sie sowohl als Lang- als auch als Kurzdreher eingesetzt werden kann.

Mit der MC20 setzt Citizen neue Maßstäbe, wenn es um die schnelle, wirtschaftliche und platzsparende Zerspanung geht. Ausgestattet mit drei Spindelmodulen, die simultan arbeiten und sich das Werkstück untereinander vollautomatisch „weiterreichen“, lässt die Maschine lästige Stillstandzeiten, aufwändige Ladevorgänge und räumliche Engpässe einfach vergessen. „Zusammen mit den neuen LFV-Modi ist unsere MC20 die Starbesetzung für die Massenproduktion – ohne Einbußen bei der Qualität hinnehmen zu müssen!“, ergänzt Marc Flattich.

Kleine Späne, große Freude

Das Glück kommt in kleinen Dosen – und bei der Zerspanung in Form kleiner Späne. „Wer hochqualitative, reproduzierbare Prozesse einsetzt, wird mit sauberem Spanbruch und -abtransport belohnt. Mit der LFV-Technologie haben wir eine sehr effektive Methode eingeführt, um Späne unter Kontrolle zu bekommen. Mit unserem breiten Maschinenportfolio und unseren neuen LFV-Modi erweitern wir die Einsatzmöglichkeiten um ein Vielfaches“, so Markus Reißig.

Jetzt auch mit LFV-Modi 1-3 erhältlich: Zwölf Achsen, fünf davon simultan einsetzbar, machen den Langdreher Cincom D25 zum idealen Arbeitspferd für die schnelle und komplexe Zerspanung, vor allem in der Medizintechnik und für Automobilzulieferer.