Rund- und Längsnahtfräsen von Graebener Maschinentechnik und INGERSOLL Frischer Wind dank Offshore

Seine ersten Fräsanlagen für die Vorbereitung von Schweißnähten an Druckbehältern hat Graebener bereits in den 1980er-Jahren zunächst nur für den Einsatz im damals eigenen Großrohrwerk entwickelt. In Zusammenarbeit mit der INGERSOLL WERKZEUGE GMBH wurden aus den Maschinen Produkte für den Weltmarkt, die heute besonders für den Bau von Offshore-Windtürmen und deren Gründungsstrukturen sehr gefragt sind.

Die Firma Graebener blickt auf eine über 100jährige Firmengeschichte zurück. Bei der Gründung 1921 begann das Familienunternehmen mit dem Rohr- und Apparatebau. Bis 1955 stand die Fertigung schwerer Eisen- und Blechkonstruktionen inklusive Stahl- und Kesselbau im Fokus. In der Folge wurde in Netphen-Werthenbach im Siegerland ein Großrohrwerk aufgebaut und etabliert, welches dann Ende der 1990er-Jahre nach Indonesien verkauft wurde.

Seither konzentriert sich die Gräbener Maschinentechnik GmbH & Co. KG ganz auf den Maschinen- und Anlagenbau. Dabei fokussiert sich das Unternehmen mit seinen derzeit rund 80 Mitarbeitern auf die Entwicklung und Konstruktion von Hydraulik, Mechanik und Automatisierung sowie auf Montagen und Inbetriebnahmen von Neuanlagen als auch von Retrofits. Die notwendigen Maschinenkomponenten, wie zum Beispiel Stahlkonstruktionen aber auch alle weiteren Teile, werden von Zulieferern überwiegend im regionalen Umkreis bezogen. Daher versteht sich Graebener selbst als eine „virtuelle Fabrik“, da keine eigenen Anlagen zur Bauteilfertigung betrieben werden.

Die Vergangenheit ist am Firmensitz dennoch gegenwärtig. Zum einen wird nach wie vor in den historischen Hallen produziert. Zum anderen bilden die hier über Jahrzehnte aufgebauten Erfahrungen und ständig vorgenommenen Verbesserungen die Grundlage für den heutigen Geschäftserfolg des Unternehmens.

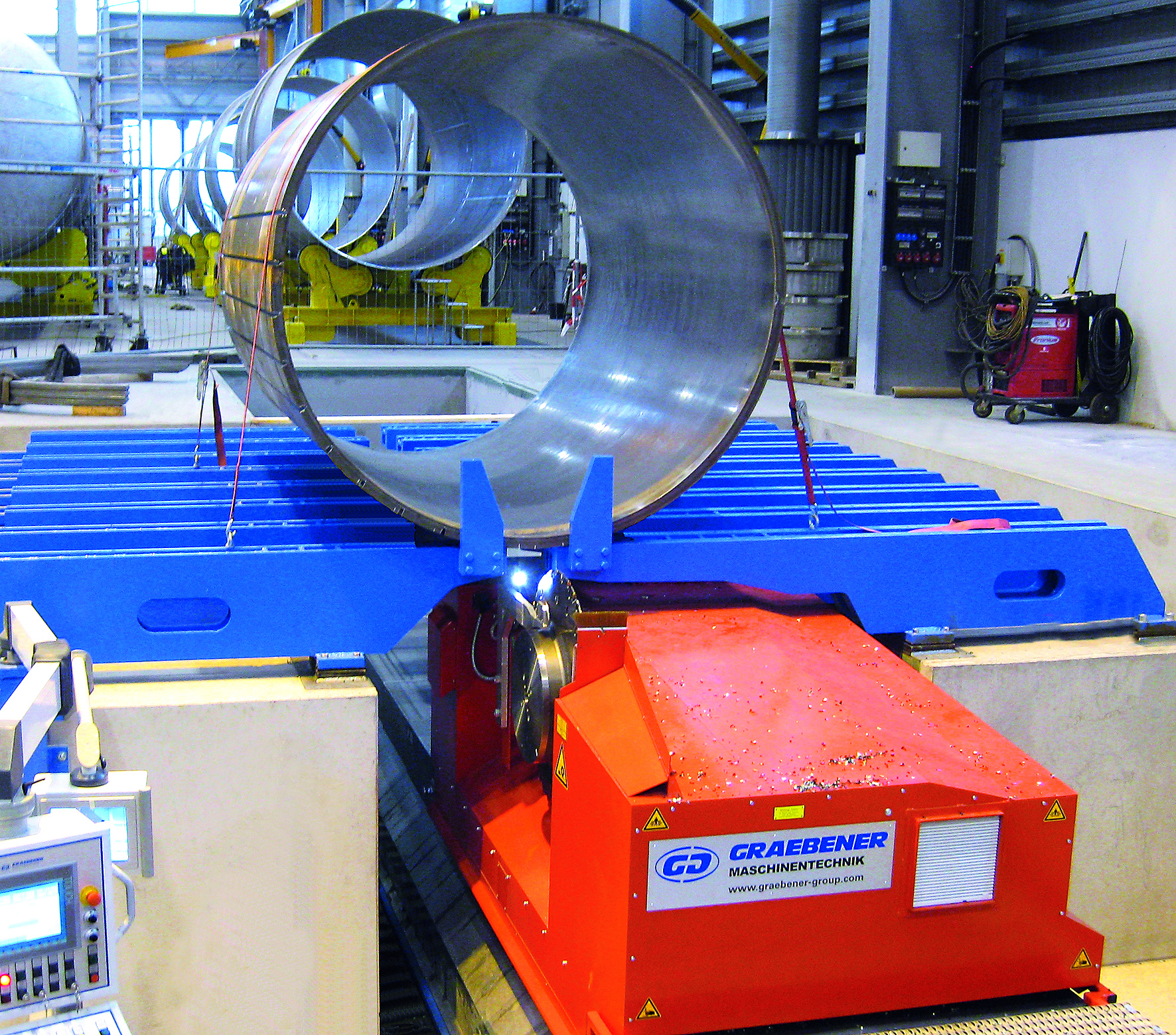

Die Graebener Rundnahtfräse GRF 55 für die Offshore-Fertigung ist mobil und kann mittels Kran oder Gabelstapler direkt am Rohrschuss positioniert werden. Dank ihrer Leistungsstärke von 55 kW erreicht sie Frästiefen bis 150 mm.

Gemeinsame Entwicklung von Beginn an

Mit dem Bau eigener Rund- und Längsnahtfräsen wurde Mitte der 1980er-Jahre aus einem schwergewichtigen Problem heraus begonnen. Die in Werthenbach hergestellten Rohre wurden immer dickwandiger und sorgten zunehmend für Transportprobleme. Die bis zu 70 Meter langen und bis zu 70 Tonnen schweren Rohre mussten daher final auf den Baustellen zusammengeschweißt werden. Es entstand die Idee einer mobilen Fräsmaschine, mit deren Hilfe die Schweißnahtvorbereitung an den Rohren vor Ort erfolgen konnte.

Für die Fräsmaschinen arbeitete Graebener vom ersten Tag an mit INGERSOLL zusammen. Zur Bearbeitung der Rohre wurden gemeinsam Fräsköpfe für Rund- und Längsnahtfräsen entwickelt, aber auch für andere Anwendungsfelder, etwa zur Schweißnahtvorbereitung an Blechen und Profilen. Zu Beginn hatte man dabei mit erheblichen Schwierigkeiten zu kämpfen, wie Dieter Kapp, Geschäftsführender Gesellschafter von Graebener, berichtet: „Die ersten Fräsköpfe hielten nur ein paar Tage und unsere Getriebe waren ebenso schnell beschädigt, da es für diese neue Bearbeitungsmethode noch keinerlei Erfahrungen gab.“

Doch Graebener und INGERSOLL hielten an dem Konzept fest und betrieben im Laufe der Jahre eine kontinuierliche Weiterentwicklung der Maschinen und Fräswerkzeuge. Wenige Jahre nach den ersten Fräsen für den internen Gebrauch waren die Maschinen langlebig, leistungsfähig, prozesssicher und somit marktfähig. McDermott in Schottland und Sif aus den Niederlanden, damals zwei Marktführer für dickwandige Rohre, Behälter und Apparate, waren die ersten beiden Kunden für Graebener. Sif ist heute einer der führenden Hersteller für Gründungsstrukturen von Offshore-Windkraftanlagen.

Mit dem Fräskopf von INGERSOLL und einer Leistung von 55 kW bearbeitet die Graebener Rundnahtfräse GRF 55 spielend leicht Wandstärken von bis zu 150 mm im Offshore-Bereich.

Marktführer bei der Schweißnahtvorbereitung

Die von Graebener hergestellten Maschinen zur Schweißnahtvorbereitung waren die ersten ihrer Art. Mit über 200 ausgelieferten Fräsmaschinen innerhalb der zurückliegenden 25 Jahre ist Graebener weltweit Marktführer. Von diesen Maschinen entfallen etwa 150 auf das Fräsen von Schweißnahtvorbereitungen für die Rund- und Längsnähte an zylindrischen und konischen Bauteilen mit Durchmessern von bis zu 15 m und Wandstärken bis zu 200 mm. Allein in den vergangenen Jahren wurden über zwei Dutzend Rundnaht- und halb so viele Längsnahtfräsen an die Wind-Offshore-Industrie verkauft.

Inzwischen setzen alle namhaften Hersteller von Gründungsstrukturen für Windkraftanlagen im On- und Offshore-Bereich die Fräsen von Graebener ein. Vor allem der Offshore-Markt erlebt einen anhaltenden Boom und beschert Graebener eine hohe Nachfrage. Die Windkraft soll in immer mehr Teilen der Welt für grüne Energie genutzt werden. Auf einem sich in den USA entwickelnden neuen Markt hat der Maschinenhersteller bereits mit einer eigenen Niederlassung in Texas reagiert, wo eine transportable Rundnahtfräsmaschine als Vorführanlage bereitsteht. Auch vor Japans Küste entstehen neue Windparks. Hier möchte ein Hersteller von Monopiles den kompletten Zusammenbau nicht in einer Halle, sondern im Freien bewerkstelligen. Um diese Anforderung erfüllen zu können, entwickelt Graebener Maschinen, die sich auch für den Outdoor-Einsatz unter freiem Himmel eignen.

Die Monopiles für Windtürme werden immer aus mehreren einzelnen zylindrischen und konischen Stahlringen zusammengesetzt, den sogenannten Rohrschüssen. Typische Dimensionen für einen solchen Schuss sind ein Durchmesser von 13 Metern und maximale Längen von 4 Metern. Bei Wandstärken von 120 mm ergibt sich ein Einzelgewicht von bis zu 150 Tonnen je Schuss. Die Schüsse werden nach dem Biegen zunächst längs von innen und dann von außen verschweißt. Danach erfolgt das Zusammensetzen von bis zu sechs Schüssen zu einer Sektion. Drei bis vier dieser zusammengesetzten Sektionen wiederum bilden den sogenannten Monopile. Ein Monopile hat in Summe etwa 192 m Längs- und 940 m Rundnähte sowie ein Gesamtgewicht von bis zu 2.500 Tonnen.

Die Rundnahtfräsen können für den schienengebundenen Einsatz auch mit einem Fahrwerk ausgestattet werden, um noch schneller und kranunabhängig an den zu bearbeitenden Rohrsektionen zum Beispiel in der Monopile-Fertigung positioniert zu werden.

Die Fräsen von Graebener ermöglichen eine sehr effiziente, wirtschaftliche Vorbereitung der äußeren Schweißnähte. Der Prozess ist schnell, materialsparend und präzise. Während die Herausarbeitung der Innenschweißnaht-Wurzel zuvor manuell mit einem sogenannten Fugenhobel durch Funkenerosion und anschließendem Schleifprozess erstellt wurde, erzeugt nun ein Scheibenfräser von INGERSOLL eine schmale kelchförmige Nut. Der Winkel dieser äußeren Schweißnahtvorbereitung, der herkömmlich ca. 60° betrug, wird durch den Fräsprozess mittels Scheibenfräser standardmäßig auf 16° reduziert. Hierdurch verringern sich die nachfolgende Materialeinbringung und Schweißzeit. Die Gesamtkostenersparnis bei der Schweißnahtvorbereitung mit Graebener Maschinen beträgt gegenüber der herkömmlichen Bearbeitung 38%. In mehreren Durchgängen dringt der Fräser bis zu 150 mm tief bis zur Wurzellage der Innennaht ein. Die saubere, gleichmäßige Nut, die keine weitere Nachbearbeitung erfordert, ist die Voraussetzung für einen automatisierten UP-Schweißprozess. Der Fräsprozess ist zudem gegenüber den herkömmlichen Fugenhobel um ein zehnfaches schneller. Das Verfahren eignet sich ebenso sehr gut für Reparaturarbeiten an den Schweißnähten, um lokale Fehlstellen auszufräsen.

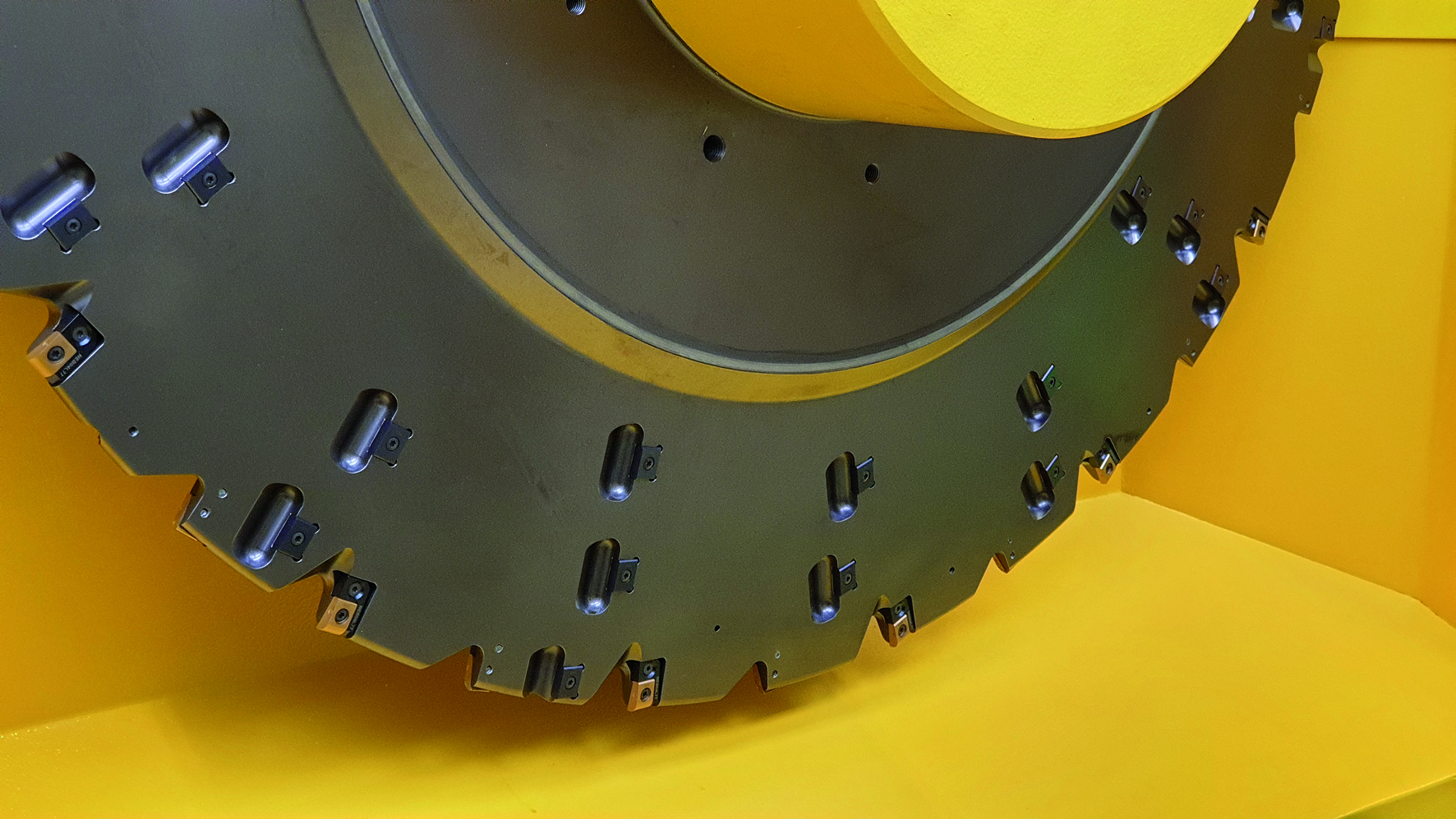

Für die Rund- und Längsnahtfräsen liefert INGERSOLL V-förmige Scheibenfräser mit Radius R7/R8 im Kopfbereich und Öffnungswinkeln von 14° bis 16°. Darüber hinaus werden auch kundenindividuelle Scheibenfräser angeboten. Die Durchmesser dieser großen Werkzeuge liegen überwiegend zwischen 850 mm und 1060 mm. Bestückt sind die Scheibenfräser mit unterschiedlichen Schneidplatten für Kopf und Flanken des Werkzeugs. In der Regel sind das Wendeschneidplatten mit negativer Schneidgeometrie. Für die Kopfschneiden wird wegen der erhöhten Zahnbelastung meist ein Körperschutz oder Kassetteneinsätze verwendet. Bei den Flankenschneiden kann darauf verzichtet werden, da durch den Flankenwinkel eine geringere Zahnbelastung entsteht.

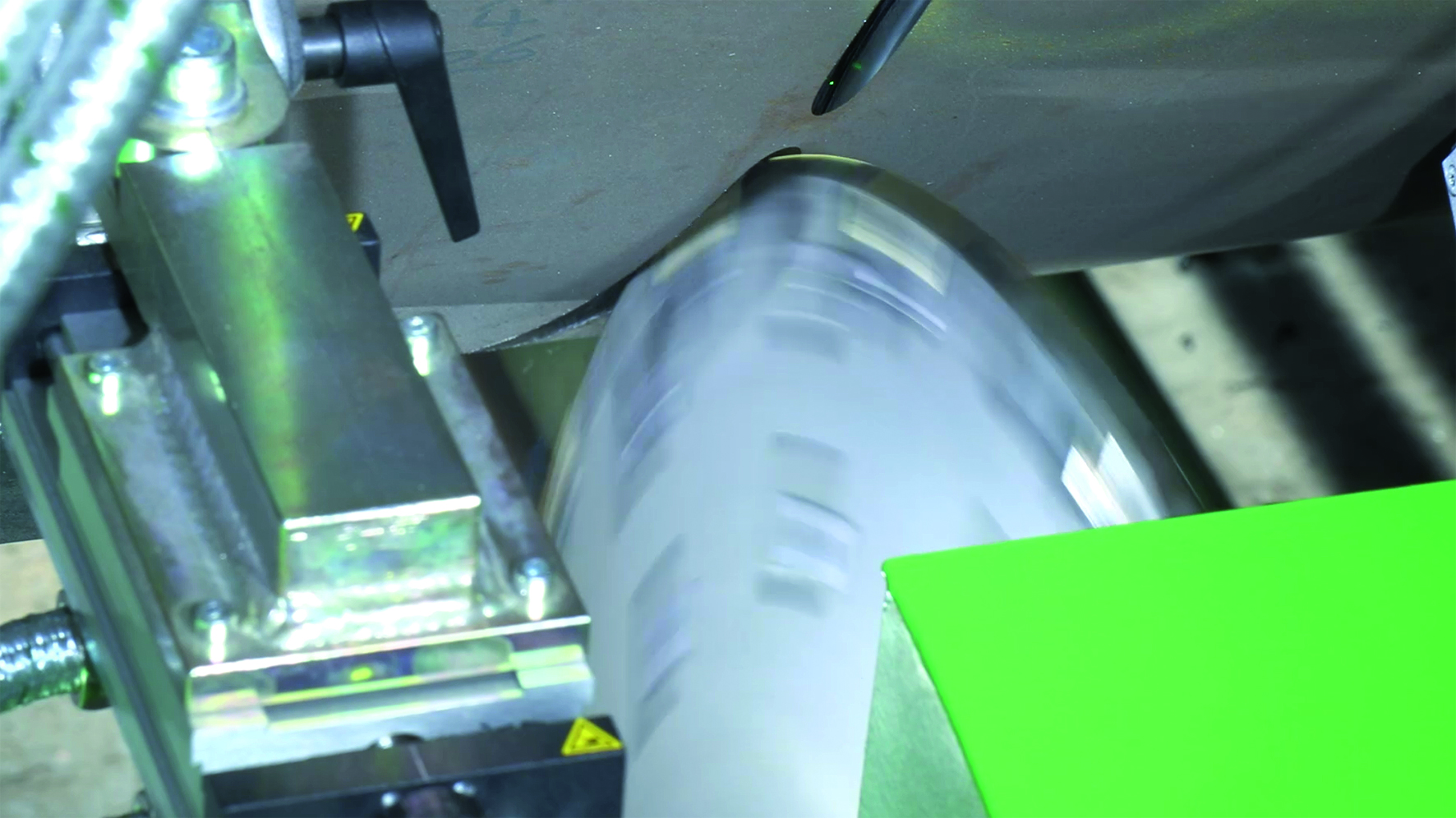

Der Scheibenfräser von INGERSOLL im Einsatz für eine Rundnaht. Die Graebener-Anlagen sind mit einer automatischen Sensor-Abtastung ausgestattet und garantieren damit eine gleichbleibende Frästiefe.

Schwingungen sind eine Herausforderung

Je nach Bauteil treten bei der Bearbeitung Schwingungen am Rohrkörper auf. Das ist ein großes Problem, denn diese können Ausbrüche an den Schneiden verursachen und in der Folge Verschleiß bewirken. Bei der Auslegung der Maschine achtet Graebener deshalb darauf, Fräskopf und Getriebe auf das erwartete Schwingungsverhalten abzustimmen. Das größere Problem stellen allerdings die riesigen Werkstücke dar. Hier wirft Graebener seine ganze Erfahrung in die Waagschale, um für die jeweilige Bearbeitungssituation beim Kunden die optimale Lösung anzubieten.

Einen großen Einfluss auf das Schwingungsverhalten der Bauteile hat einerseits die Rohrdrehvorrichtung, andererseits spielen aber auch der Durchmesser und die Wandstärke der Rohre eine wesentliche Rolle. Vor allem dünnwandige Schüsse neigen dazu, während der Bearbeitung zu schwingen. Um dabei Schneidkantenausbrüche zu vermeiden, setzt INGERSOLL Wendeschneidplatten mit besonders zähem Grundsubstrat ein, welches durch eine entsprechende Beschichtung die notwendige Verschleißfestigkeit erhält.

Hinzu kommt, dass die Rohrschüsse eine gewisse Ovalität aufweisen. Um diese beim Rundnahtfräsen auszugleichen und trotzdem eine gleichbleibende Frästiefe zu erreichen, wird die Frästiefe mithilfe von Sensoren automatisch korrigiert. Einen seitlichen Drift des Werkstücks auf der Rohdrehvorrichtung wird bei den Rundnahtfräsen mittels einer seitwärts gerichteten Fräserverstellung kompensiert.

Die zur Schweißnahtvorbereitung eingesetzten Scheibenfräser von INGERSOLL haben Durchmesser zwischen 850 mm und 1060 mm. Bestückt sind sie mit unterschiedlichen Schneidplatten für Kopf und Flanken des Werkzeugs.

Individuell gefertigte Anlagen

Die von Graebener gebauten Maschinen sind standardisiert und können je nach Kundenanforderungen spezifisch angepasst werden. Dabei geht es vor allem darum, die Maschine abhängig vom jeweiligen Fertigungsumfeld in die ideale Arbeitsposition zu bringen. Christian Landau, Vertriebsleiter bei Graebener, umreißt die Möglichkeiten: „Unsere Maschinen können zum Beispiel auf Schienen verfahren oder mit verschiedenen Unterbauten auf die entsprechende Fräshöhe gebracht werden. Ein typisches Beispiel hierfür sind Monopiles mit unterschiedlichen Rohrdurchmessern und Konusübergängen.“

Als Basis für diese individuellen Lösungen dient eine Auswahl an Grundmaschinen in den Leistungsbereichen zwischen 30 kW und 65 kW, die sich für verschiedene Frästiefen eignen. „Wir haben die Leistung unserer Maschinen so ausgelegt, dass wir für den jeweiligen Anwendungsfall optimale Schnittgeschwindigkeiten fahren können“, erläutert Dieter Kapp. „Dabei legen wir viel Wert auf das optimale Drehmoment an der Frässpindel.“

Unterdessen gibt es für Graebener und INGERSOLL neue Entwicklungsziele: Maschinen und Werkzeuge, die für die Bearbeitung anspruchsvoller Materialien optimiert sind. Sie werden nicht für Monopiles verwendet, wohl aber in anderen Industriebereichen, in denen Graebener aktiv ist. Im Druckkessel-, Behälter- und speziellen Rohrbau bearbeiten die Graebener Fräsanlagen auch Materialien wie Edelstähle, hochfeste Aluminiumlegierungen und Sonderstahlgüten.

Ein Problem ist hier die Bandbreite an unterschiedlichen Materialzusammensetzungen mit verschiedenen Eigenschaften. „Für die vielen Materialien gibt es keine standardisierte Lösung“, sagt Andreas Bulla, Produktmanager Tangentiale Werkzeuge/Gewindefräsen bei INGERSOLL, der die Strategie erläutert. „Um je nach Material möglichst wenig Wärme an der Schneidkante zu erzeugen, optimieren wir beispielsweise die Schneidgeometrie. Zusätzliche Hitzerillen im Spanflächenbereich minimieren das materialbedingte Aufkleben der Späne an der Schneidkante und reduzieren die Reibwärme durch Kontaktfächenminimierung.“

Je nach Werkstoff setzt INGERSOLL hier für die Wendeschneidplatten verschiedene Geometrien und Qualitäten ein. Im Gegensatz zur Bearbeitung der Stahlrohre werden für die Bearbeitung von Edelstahl sowohl für die Kopfschneiden als auch für die Flankenschneiden vorzugsweise positive Schneidgeometrien gewählt.

Redakteur:

Dipl.-Phys. Manfred Flohr, freier Fachjournalist

Partner für den Bau von Rund- und Längsnahtfräsen (v.l.): Christian Landau (Vertriebsleiter Graebener), Dieter Kapp (Geschäftsführender Gesellschafter Graebener), Christoph Wertebach (Konstrukteur Graebener) und Andreas Bulla (Produktmanager INGERSOLL).