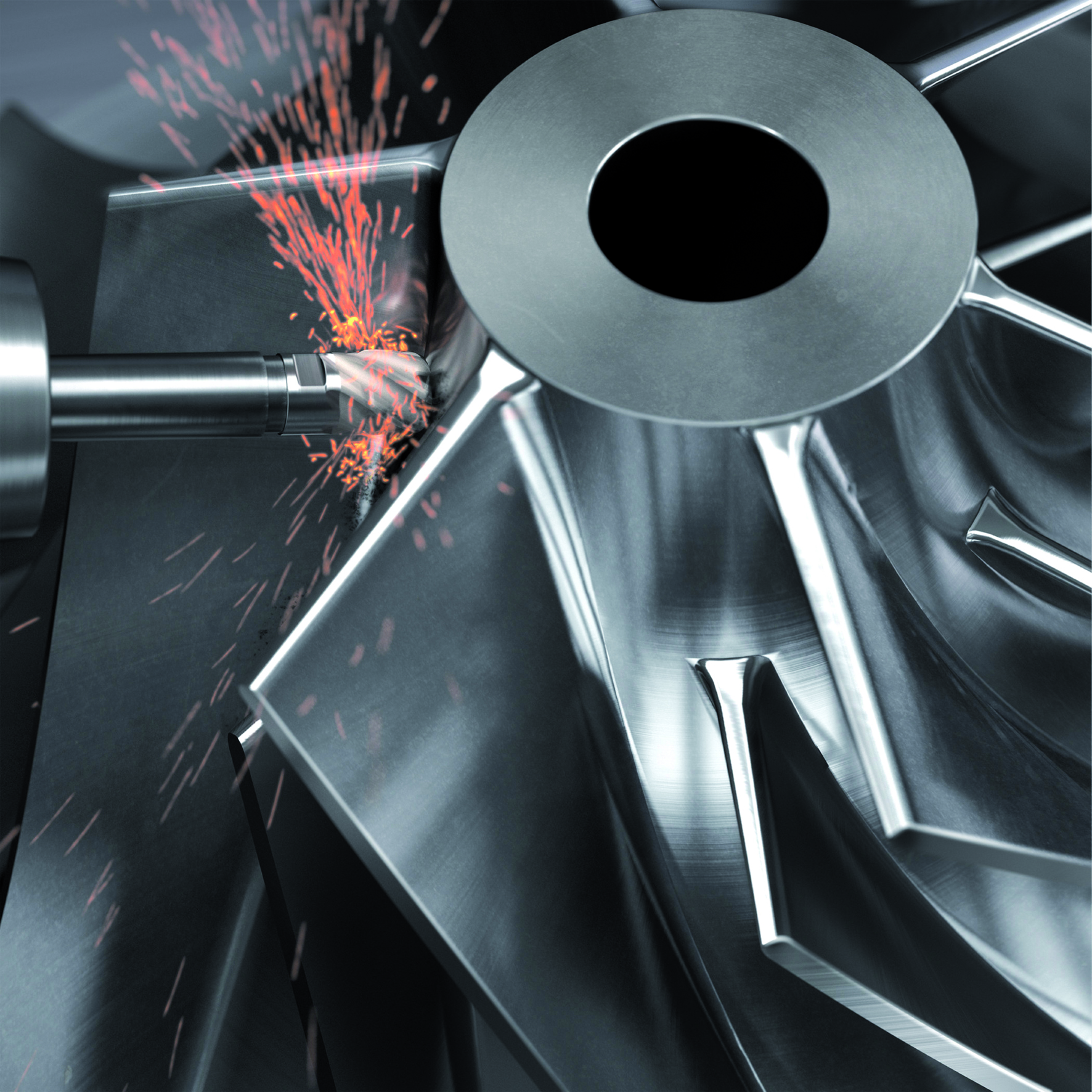

HRSA-Zerspanung: Kombination Maschinen, Werkzeuge, Geometrien und Werkzeugmaterialien

Die Luft- und Raumfahrtindustrie hat sich zum Ziel gesetzt, bis 2050 keine Treibhausgasemissionen mehr zu verursachen, berichtet die LA Times. Doch strengere Emissionsvorschriften setzen bei neuen Triebwerkstypen höhere Betriebstemperaturen voraus, sodass zunehmend auch andere Werkstoffe wie hitzebeständige Superlegierungen (HRSAs) zum Einsatz kommen müssen. Die Zerspanung von HRSA-Triebwerkskomponenten stellt Fertigungsunternehmen allerdings vor Herausforderungen. Sébastien Jaeger, Industry Solution Manager Aerospace bei Sandvik Coromant, erklärt, warum eine ausgewogene Gesamtstrategie, die Maschine, Werkzeuge, Geometrien und Werkzeugmaterialien umfasst, unerlässlich ist.

HRSA-Materialien sind die wichtigsten Werkstoffe für Verdichter- und Turbinenbauteile von Flugzeugtriebwerken. Für diese Anwendungen werden in erster Linie nickelbasierte Werkstoffe wie Inconel, Waspaloy und Udimet verwendet. Die Eigenschaften von HRSA-Materialien sind jedoch je nach Zusammensetzung und Herstellungsverfahren sehr unterschiedlich. Insbesondere die Wärmebehandlung ist wesentlich, da ein ausgehärtetes bzw. „gealtertes“ Bauteil eine doppelt so hohe Härte aufweisen kann wie ein weichgeglühtes oder unbehandeltes Werkstück.

Die verschärften Emissionsvorschriften erfordern bei neuen Triebwerkstypen höhere Betriebstemperaturen und für die am meisten belasteten Bauteile neuartige Werkstoffe. Als Reaktion auf diese Herausforderungen steigt der Gesamtanteil an HRSA-Materialien in einem Flugzeugtriebwerk im Vergleich zu anderen Werkstoffen.

Den enormen Vorteilen der HRSA-Materialien im Betrieb stehen jedoch auch einige Schwierigkeiten bei ihrer Zerspanung gegenüber. So führt die hohe Temperaturbeständigkeit zu hohen Schnittkräften, die geringe Wärmeleitfähigkeit und die hervorragende Härtbarkeit zu hohen Bearbeitungstemperaturen und die Kaltverfestigungstendenz zu Kerbverschleiß.

Die Bauteile

Turbinenscheiben, Gehäuse, Blisks und Wellen sind anspruchsvolle Werkstücke – viele von ihnen sind dünnwandig und weisen komplexe Formen auf. Diese sicherheitskritischen Triebwerkskomponenten müssen strenge Qualitäts- und Maßhaltigkeitskriterien erfüllen. Voraussetzung für eine erfolgreiche Bearbeitung sind eine leistungsfähige Maschine, stabile Werkzeuge, Hochleistungswendeschneidplatten und eine optimale Programmierung.

Die gängigen Bearbeitungsmethoden sind unterschiedlich: Üblicherweise werden Scheiben-, Ring- und Wellenteile gedreht, während Gehäuse und Blisks häufig gefräst werden.

Die Bearbeitung wird grundsätzlich in drei Stufen unterteilt: In der ersten Bearbeitungsstufe (First Stage Machining, FSM) erhält ein gegossener oder geschmiedeter Rohling seine Grundform. Das Werkstück befindet sich in der Regel in einem weichen Zustand (mit einer typischen Rockwell-Härte von etwa 25 HRC), weist aber häufig eine raue, ungleichmäßige Oberfläche oder Maß auf. Das Hauptaugenmerk liegt auf einer guten Produktivität und einem effizienten Materialabtrag.

Zwischen der ersten und der zweiten Bearbeitungsstufe (Intermediate Stage Machining, ISM) wird das Werkstück wärmebehandelt, sodass es bereits einen deutlich härteren Zustand erreicht – normalerweise 36-46 HRC. Das Bauteil erhält seine endgültige Form, nur noch ein Restaufmaß für die Endbearbeitung wird belassen. Auch hier liegt der Fokus auf der Produktivität, aber auch die Prozesssicherheit ist wichtig.

Qualitäts-Wendeschneidplatten

Die endgültige Form und Oberflächengüte wird in der letzten Bearbeitungsstufe (Last Stage Machining, LSM) erzeugt. Die wichtigsten Kriterien sind die Oberflächengüte, genaue Maßtoleranzen und die Vermeidung von Verformungen und übermäßige Eigenspannungen. Bei kritischen rotierenden Bauteilen sind die Ermüdungseigenschaften absolut entscheidend und lassen keinen Raum für Oberflächenfehler, die eine Rissbildung auslösen könnten. Die Zuverlässigkeit von kritischen Teilen wird durch die Anwendung eines bewährten, zertifizierten Bearbeitungsprozesses gewährleistet.

Zu den generellen Anforderungen an Wendeschneidplatten gehören neben einer guten Kantenfestigkeit eine hohe Adhäsion zwischen Substrat und Beschichtung. Während negative Grundformen für eine hohe Festigkeit und Wirtschaftlichkeit sorgen, sollte die Geometrie positiv sein.

Bei der Bearbeitung von HRSA-Materialien sollte außerdem immer ein Kühlmittel verwendet werden, außer beim Fräsen mit Keramikplatten. Keramische Wendeschneidplatten erfordern eine große Kühlmittelmenge, während bei Hartmetall die Genauigkeit des Kühlmittelstrahls entscheidend ist. Ein hoher Kühlmitteldruck bietet beim Einsatz von Hartmetallplatten weitere Vorteile, darunter eine längere Werkzeugstandzeit und eine effiziente Spankontrolle.

Die Bearbeitungsparameter variieren je nach den Bedingungen und dem Werkstoff. Während der ersten Bearbeitungsstufe wird eine gute Produktivität vor allem durch hohe Vorschubgeschwindigkeiten und große Schnitttiefen angestrebt. In der zweiten Bearbeitungsstufe werden häufig keramische Wendeschneidplatten für höhere Geschwindigkeiten eingesetzt. In der Endphase liegt der Schwerpunkt auf der Qualität, weshalb die Schnitttiefe gering ist. Da eine hohe Schnittgeschwindigkeit die Oberflächenqualität beeinträchtigen kann, werden zum Schlichten in der Regel Hartmetall-Wendeschneidplatten eingesetzt.

Eine scharfe Schneidkante

Plastische Verformung und Kerbverschleiß sind die typischen Verschleißmechanismen bei Hartmetall-Wendeschneidplatten, während bei Keramik am häufigsten ein Verschleiß der obersten Schicht auftritt. Die Anfälligkeit für plastische Verformung wird durch eine Erhöhung der Verschleißfestigkeit und der Warmfestigkeit verringert. Eine positive Geometrie und eine scharfe Kante sind ebenfalls wichtig, um die Wärmeentwicklung und die Schnittkräfte zu verringern. Zu den Maßnahmen gegen Kerbverschleiß an der Hauptschneide gehören ein kleiner Eintrittswinkel, beispielsweise durch Verwendung einer quadratischen oder runden Wendeschneidplatte, oder eine Schnitttiefe, die geringer ist als der Schneidenradius.

PVD-beschichtete Wendeschneidplatten sind widerstandsfähiger gegen Kerbverschleiß an der Hauptschneide, während eine CVD-beschichtete Wendeschneidplatte einen besseren Widerstand gegen Kerbverschleiß an der Hinterschneide aufweist. Beim Schlichten kann der Kerbverschleiß an der Hinterschneide die Oberflächengüte beeinträchtigen.

Fazit

Die effiziente Zerspanung von Triebwerkskomponenten aus HRSA-Materialien erfordert eine ausgewogene Gesamtlösung, bei der insbesondere Faktoren wie die Werkstückbeschaffenheit, das Werkzeugmaterial und die damit verbundenen Schnittdatenempfehlungen, der Kühlmitteleinsatz sowie optimierte Bearbeitungsstrategien berücksichtigt werden sollten. Auf diese Weise können Fertigungsunternehmen dazu beitragen, das Ziel der Luft- und Raumfahrtindustrie zu erreichen, die Treibhausgasemissionen bis 2050 auf null zu senken.

Die CoroMill® 316 Werkzeuge von Sandvik Coromant sind für das Fräsen von verschiedenen Materialgruppen ausgelegt, von ISO P bis ISO S.