Neue Wege in der Zerspanung von „bleifreien“ Kupferwerkstoffen

Das Zerspanen von bleifreien Kupferwerkstoffen beschäftigt die Industrie schon seit geraumer Zeit. Die Anordnungen diese Materialien zu bearbeiten, kommt unter anderem durch die EU-Trinkwasser Richtlinie 98/83-EG1, die den Bleianteil im Trinkwasser aus ökologischen Gründen bereits seit 2013 auf zehn Mikrogramm pro Liter limitiert. Weiterhin beschränken RoHS- und ähnliche Richtlinien global den Einsatz von bleifreien Bauteilen bei elektrischen Geräten. Brisanz gewinnt die Debatte künftig weiter durch die ELV-Richtlinie 2000/53/EG2 für gebrauchte Fahrzeuge: hier gestattet der Gesetzgeber nur noch bis 2021 die Ausnahme, dass Kupferlegierungen maximal 4% Blei enthalten dürfen.

Immer mehr Hersteller von z.B. Elektrobauteilen müssen sich der Herausforderung stellen, bleifreie Messing- und Kupferlegierungen zu bearbeiten. Daher beschäftigen sich die Firmen Aurubis Stolberg GmbH & Co. KG als Hersteller maßgeschneiderter Werkstoffe auf Basis von Kupfer- und Kupferlegierungen und die ZECHA GmbH als Experte in der Herstellung von Präzisionswerkzeugen seit geraumer Zeit intensiv mit dieser Thematik. Eine Thematik, die auch einen Großteil ihrer Kunden nicht kalt lässt. Laut Gesetzgeber soll ab dem Jahr 2021 die Richtlinie zur bleifreien NE-Metallbearbeitungen umgesetzt sein. Allein durch die Elektromobilität wird eine Steigerung im zweistelligen Prozentbereich bei der Herstellung von Verbindungssteckern für die Automobilindustrie vorhergesagt, weswegen der Druck in den entsprechenden Industrien und verarbeitenden Betrieben zunimmt.

Herausforderung: Bleifrei Zerspanen

Aufgrund ihrer besonderen Materialieneigenschaften sowie verschiedenster Bauteilanforderungen kommen bei der Zerspanung unterschiedlichste Werkstoffe und Materialien zum Einsatz. So setzen bspw. Endanwender in der Elektronikindustrie Kupfer-Zink-Legierungen – sogenannte Messingwerkstoffe oder Automatenmessing – aufgrund ihrer guten mechanischen, leitfähigen und korrosionsbeständigen Eigenschaften ein. Der Nachteil dieser heutigen bewährten Messingwerkstoffe: Sie sind bleihaltig und müssen substituiert werden.

Lässt man nun lediglich das für die gute Spanbildung besonders wirksame Blei weg, sind die Herausforderungen bei der Zerspanung bleifreier Kupferwerkstoffe vielseitig. Dies reicht von Langspänen und Wirrspänen bis hin zu vermehrter Gratbildung am zu bearbeitenden Teil und erhöhtem Werkzeugverschleiß. Dazu kommt, dass der Zerspanungsprozess die Eigenschaften des Werkstoffs und des Endproduktes nicht negativ beeinflussen soll. Beispielsweise führen erhöhte Bauteiltemperaturen beim Zerspanungsvorgang zu Änderungen am Werkstoffgefüge oder einer Versprödung des Bauteils. Zu den relevanten Eigenschaften gehören außerdem Oberflächengüte, Galvanisierbarkeit, mechanische Eigenschaften wie Festigkeit und Verformbarkeit und physikalische Eigenschaften wie elektrische Leitfähigkeit.

Grundlegend kommt es bei allen Anwendungen auf das ideale Zusammenspiel von Material, Maschine, Werkzeug und Mensch an, welche je nach Anforderung und Gegebenheiten individuell abgestimmt werden muss.

Zusätzlich dürfen die ökonomischen Aspekte bei der Substitution nicht vernachlässigt werden. Bleifreie Späne und Schrotte sollen bei nicht steigenden Recyclingsaufwänden in Standard-Schrottkreisläufe mischbar sein. Aspekte wie Verfügbarkeit, Vermeidung von Produktivitätseinbußen und Kosten sind hier von großer Relevanz.

Expertise bündeln

Um wirtschaftliche und erfolgreiche Ergebnisse beim Kunden zu erzielen, ist gerade bei der Bearbeitung dieser neuartigen bleifreien Kupfer-Werkstoffen eine Kooperation der am Prozess beteiligten Parteien relevant. Je früher und enger der Kunde, Werkzeug- und Werkstoffhersteller zusammenarbeiten, desto besser können die einzelnen Komponenten wie Kühlschmierstoffe, Zerspanungswerkzeuge und das zu bearbeitende Material aufeinander abgestimmt und für die Weiterverarbeitung vorbereitet werden.

Als Hersteller hochpräziser Drähte und Bänder aus Kupfer und Kupferlegierungen bzw. Mikrozerspanungs-, Stanz- und Umformwerkzeugen bündeln Aurubis und ZECHA ihr Know-how bereits bei der Entwicklung ihrer Werkstoffe und Werkzeuglösungen.

Unter der Produktmarke BlueBrass® entwickelt die Aurubis eine bleifreie Legierungsfamilie, die heutige Standards der Elektro-, Automobil- und Consumerindustrie hinsichtlich Zerspanbarkeit, Wirtschaftlichkeit und Bleifreiheit exzellent verbindet. BlueBrass® Legierungen zeichnen sich durch gute Zerspanungseigenschaften bei mechanischen Bearbeitungsprozessen, beispielsweise dem Drehen, Fräsen und Bohren aus.

Und auch ZECHA geht mit der Zeit und entwickelt stetig neue Werkzeuglösungen für ausgefallene Anwendungsfälle und modernste Materialien – wie auch für bleifreie Werkstoffe. So beinhaltet bspw. die High-End-Werkzeugfamilie IGUANA diamantbeschichtete Mehrschneider im kleinen Durchmesserbereich mit lasergeschärfter Schneide – ein absolutes Novum.

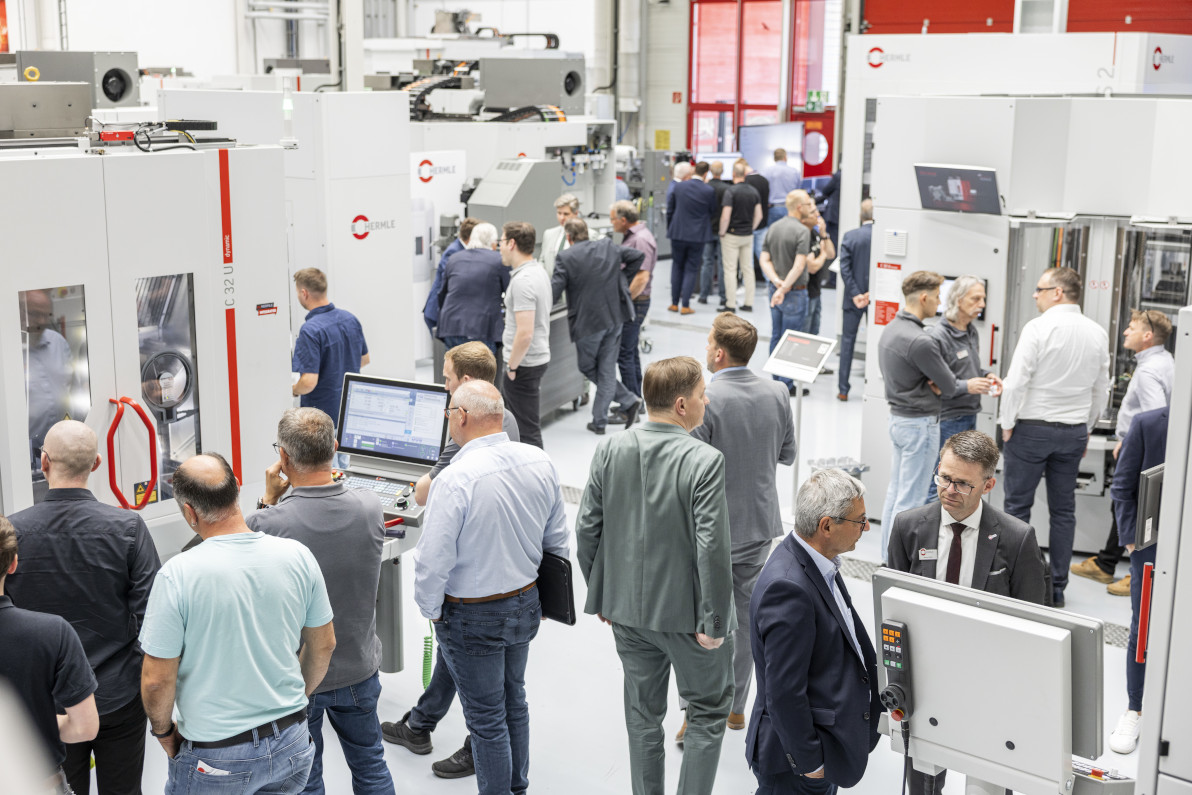

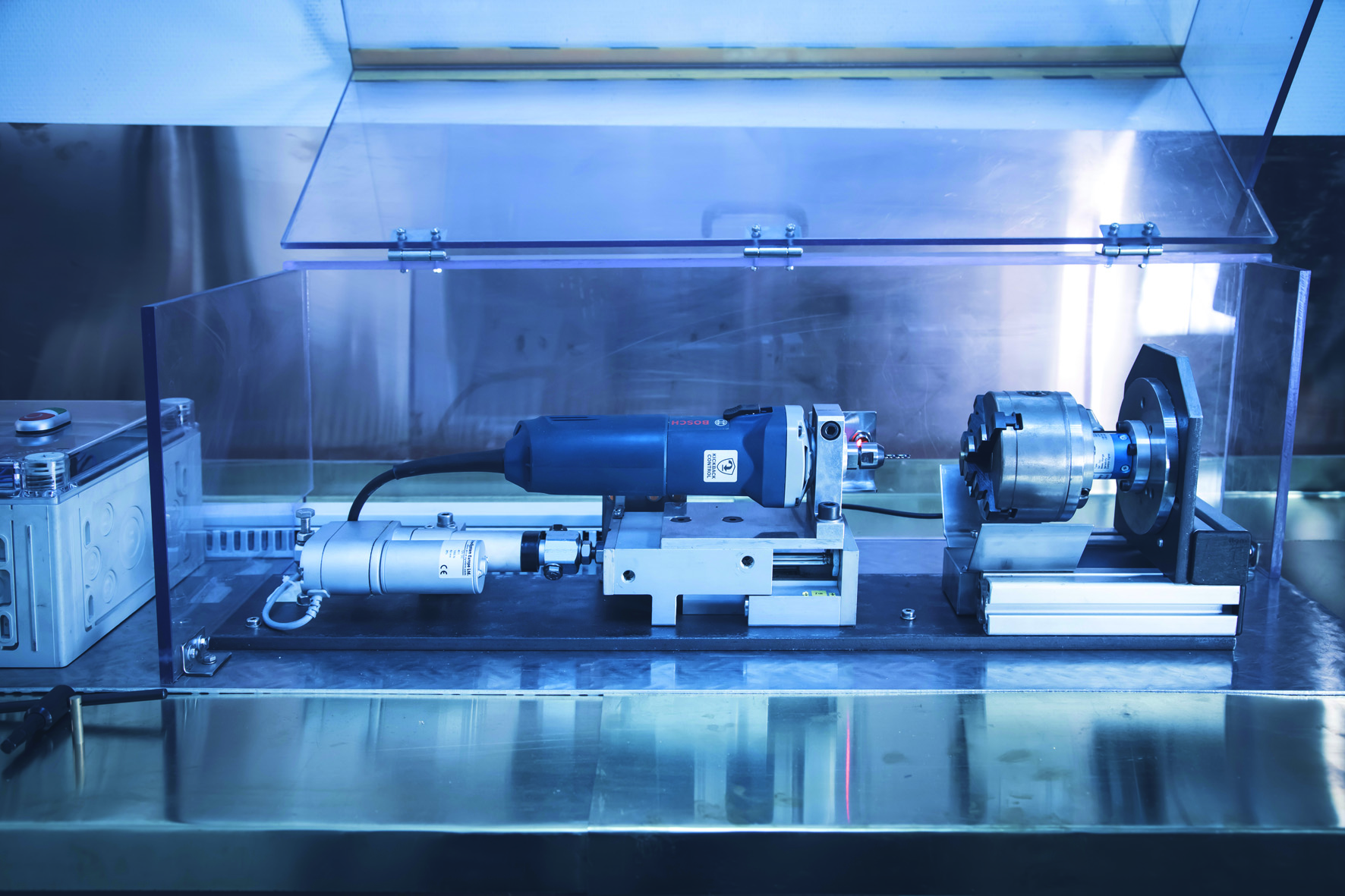

Um die Besonderheiten bei der Zerspanung von bleifreien Materialien besser verstehen zu können, wurden in einem Modellversuch zwei bleifreie BlueBrass® Zerspanungsmessinge ausgewählt und einer bleihaltigen Referenz (CuZn39Pb3) und einem nur schwer zerspanbaren CuZn37 Messingwerkstoff gegenübergestellt. Ein High-Speed-Bohrer (16.000 U/min.) wurde mit ausgewählten IGUANA-Bohrwerkzeugen von ZECHA bestückt und mittels Sensorik versehen (Bilder 1-2). Um Aussagen zur Zerspanbarkeit zu erlangen, wurden Drehzahl- und Drehmomentverläufe am Werkstück während des Versuchs direkt ermittelt. Im Nachgang zu den Bohrversuchen erfolgte eine Analyse der Werkstücke hinsichtlich Gratbildung und Oberflächenqualität der Bohrungen.

Die analysierten Werkstoffe unterscheiden sich bei den technologischen und mikrostrukturellen Eigenschaften (Bilder 3-6). Im bleihaltigen Referenzwerkstoff CuZn39Pb3 wirken die an den Korngrenzen vorliegenden Bleipartikel wie kleine Spanbrecher und verhelfen dem Werkstoff somit zu seinen guten Zerspanungseigenschaften.

Der normalerweise ausschließlich für Umformvorgänge eingesetzte Werkstoff CuZn37 besteht aus einem reinen α-Gefüge. Diese Mikrostruktur verhilft dem Werkstoff zu seiner guten Verformbarkeit, gleichzeitig jedoch zu Zerspanbarkeitseigenschaften auf sehr niedrigem Niveau.

Die beiden BlueBrass® Werkstoffe PNA 277 und PNA 379 hingegen besitzen in erster Linie einen höheren Zink-Anteil, der die Zweiphasigkeit des Werkstoffes begründet. Neben einem α-Anteil, der für ausreichende Verformbarkeit sorgt, besitzen die beiden Werkstoffe auch einen β-Phasengehalt. Dieser Anteil ist stabiler und somit spröder und führt zu einer guten Zerspanbarkeit. Zusätzlich werden die BlueBrass® Werkstoffe „dotiert“, das heißt es werden zur Steigerung bestimmter Eigenschaften weitere Elemente zugeführt. Indium hat sich hier als Zugabe-Element bei PNA 379 als besonders positiv erweisen, vor allem bei schwierigen Zerspanungsoperationen. Dazu gehören das Bohren von Sacklöchern oder Prozesse unter extremen Umgebungsbedingungen. Ein Beispiel ist das Zerspanen ohne externe Schmierung, die sogenannte Trockenbearbeitung

Bei dem Versuch auf dem Bohrprüfstand wurden vier Werkstoffe mit drei unterschiedlichen Werkzeugen von ZECHA getestet (Bilder 7-10).

Bei konstanten Prüfbedingungen zu denen Vorschub, Drehzahl, Bohrlochtiefe, Bohrerdurchmesser und eine fehlende externe Kühlung zählen, sowie gleichem Werkstückzustand, sprich Prüfkörperdurchmesser und Verarbeitungszustand, wurde der Drehmomentverlauf in Abhängigkeit des Bohrweges ermittelt. Es zeigte sich, dass beim Einsatz von Standardwerkzeugen mit Ausnahme des CuZn37-Werkstoffs ähnliche Verläufe des Drehmoments erzielt werden konnten (Bild 11). Die Auswahl maßgeschneiderter Werkzeuge führte sogar dazu, dass niedrigere Drehmomentverläufe bei den BlueBrass® Legierungen gegenüber der bleihaltigen Referenz erzielt werden konnten.

Das maßgeschneiderte Werkzeug in Kombination mit dem maßgeschneiderten bleifreien BlueBrass® Werkstoff erzielte hervorragende Zerspanungseigenschaften, vergleichbar oder sogar besser als die bleihaltige Referenz.

Aufgrund der Vielzahl an verschiedenen NE-Werkstoffen und Legierungen, gibt es bei der Massenteilfertigung in der Zerspanung keine generelle Einheitsformel für Zeitersparnis. Bei den Zerspanungswerkzeugen hat sich gezeigt, dass eine auf die Anwendung abgestimmte spezifische Geometrie und Hochleistungsbeschichtung eine sehr wirtschaftliche Bearbeitung dieser schwer zerspanbaren Materialien möglich macht. In vielen Fällen eignen sich die neu entwickelten diamantbeschichteten High-End-Werkzeuge der IGUANA-Serie mit lasergeschärter Schneidkante. Je nach Anwendungsfall liefert ein in der Geometrie abgestimmtes Hartmetallwerkzeug mit einer DLC-Hochleistungsbeschichtung den gewünschten Erfolg. Unabhängig von der Anwendung stehen die wirtschaftliche Bearbeitung in höchster Präzision und bester Oberfläche an erster Stelle.

1Die EU-Richtlinie 2011/65/EU dient der Beschränkung der Verwendung bestimmter gefährlicher Stoffe in Elektro- und Elektronikgeräten. Sie regelt die Verwendung und das Inverkehrbringen von Gefahrstoffen in Elektrogeräten und elektronischen Bauelementen. Die Richtlinie 2011/65/EU (RoHS 2) löste am 3. Januar 2013 die Vorläufer-Richtlinie 2002/95/EG (RoHS 1) ab. Beide Richtlinien werden inoffiziell mit RoHS abgekürzt (englisch Restriction of Hazardous Substances ‚Beschränkung [der Verwendung bestimmter] gefährlicher Stoffe‘).

2Die Richtlinie 2000/53/EG des Europäischen Parlaments und des Rates vom 18. September 2000 über Altfahrzeuge regelt die stoffliche Verwertung von Kraftfahrzeugen durch Recycling innerhalb der Europäischen Union (EU). Sie enthält u. a. seit dem 1. Juli 2003 geltende Stoffverbote, beispielsweise für Schwermetalle und Chrom.

Ziel der Richtlinie ist, die Wiederverwendungs- und Verwertungsrate bis zum Jahr 2006 jährlich auf 85 Prozent und bis zum Jahre 2015 auf 95 Prozent des durchschnittlichen Fahrzeuggewichts zu erhöhen. Weiterhin werden die EU-Mitgliedsstaaten verpflichtet, Rücknahmesysteme für Altfahrzeuge einzurichten.