An der Grenze der Belastbarkeit

Mit 4.000 Mitarbeitern und einem umfangreichen Programm an Werkzeugen, Betriebseinrichtungen und persönlicher Schutzausrüstung gehört die Hoffmann Group zu den ganz Großen der Branche.

Im Jahr 2019 feierte ihr Stammhaus, das Unternehmen Hoffmann SE, sein hundertjähriges Jubiläum. In diesem Jahr wurde auch das erste WFL Millturn Dreh-Bohr-Fräszentrum bei der Hoffmann Group in Betrieb genommen. Diese Maschine hat einen durchaus unüblichen Job, denn nicht das Fertigen von Bauteilen steht im Fokus, sondern das Testen und Optimieren von Werkzeugen. Hier werden Werkzeuge gnadenlos bis an ihre Grenzen belastet. Was am Ende bleibt sind jede Menge Späne und wertvolle Werkzeugdaten.

Alles dreht sich um den Katalog

„Wir stellen in diesem Bereich keine Werkzeuge her, diese werden gemeinsam mit Lieferanten entwickelt“, erklärt Dr. Jens Rossaint, Director Engineering, zuständig für den Bereich Technologie und damit für die Qualifizierung der Produkte, welche für den Katalog entwickelt werden. Und das hat einen hohen Stellenwert, denn bei der Hoffmann Group dreht sich alles um den Katalog. Seit 1978 erscheint die orange „Werkzeug-Bibel“ jährlich. In 18 Sprachen, mittlerweile in vier Bänden und mit einer Auflage von 900.000 Exemplaren. Seit 2000 gibt es mit dem eShop auch eine Online-Version mit über 90.000 Artikeln zur Auswahl.

„Der Ablauf, wie etwas überhaupt in den Katalog kommt, ist typisch: Es wird definiert, was das Werkzeug können soll. Eine Spezifikation wird erstellt, technische Ideen werden integriert. Danach gibt es eine Art Ausschreibung und schließlich kommen ein paar wenige Lieferanten in die engere Auswahl. Diese stellen dann Prototypen-Werkzeuge her. Danach Testen, Vergleich mit Wettbewerbsprodukten sowie Benchmarking. Anschließend werden die Werkzeuge kontinuierlich beim Lieferanten weiterentwickelt. Diese Werkzeuge gibt es dann in dieser Art und Weise nur bei uns. Nach dem Testen kommen die neuen Werkzeuge nach und nach in den Katalog. Wir verkaufen zum Großteil Standardwerkzeuge. Aber auch einige Sonderwerkzeuge“, fasst Rossaint die Abläufe zusammen.

Zielgerichtete Entwicklung im TechnologyCenter

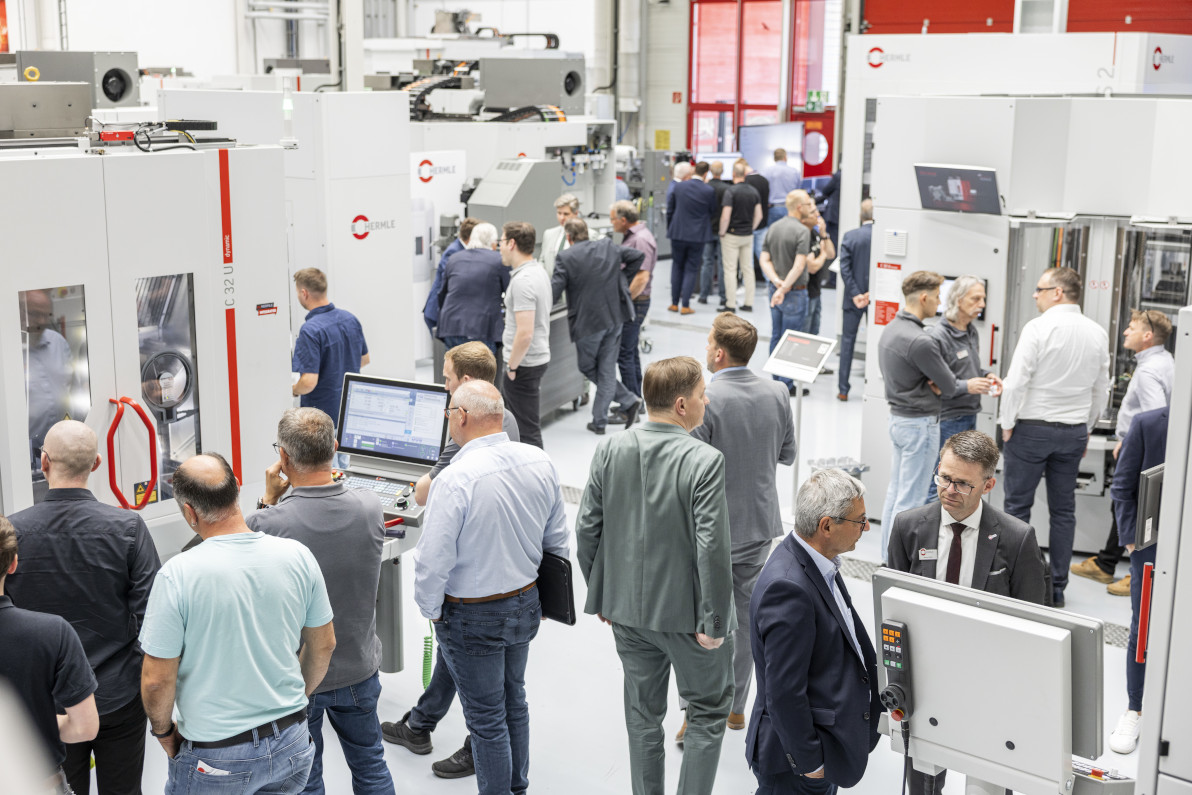

Das im September 2019 neu eröffnete TechnologyCenter in München wurde neben vielfältigen Vorführ- und Schulungsmöglichkeiten mit umfangreichen Mess- und Prüfeinrichtungen ausgestattet. Neben dem Messraum mit einer Koordinaten-Messmaschine gibt es vom Härteprüfer bis zum Raster-Elektronenmikroskop alle erdenklichen Analysegeräte, um den Eigenschaften des Gefüges wissenschaftlich auf den Grund zu gehen. „Woran könnte es liegen, ob ein Werkzeug gut oder schlecht ist?“ ist letztendlich die Frage. Über das Gefüge erfolgt Rückschluss auf die Performance und Haltbarkeit eines Werkzeuges. „Wir wollen nicht nur blind Trial & Error machen, sondern zielgerichtet entwickeln und optimieren“, erklärt Rossaint. Aber nicht nur Laborgeräte gehören zum Equipment im TechnologyCenter Munich, sondern auch Betriebseinrichtungen aus dem Katalog, welche anschaulich zeigen, wie man das Umfeld der Maschine optimal aufbauen kann.

Wenn Kunden bestimmte Werkzeuge live sehen wollen, dann können sie sich über den Außendienst anmelden. „Wir stimmen dann gemeinsam mit Kunden und Außendienst einen Termin ab und definieren die Inhalte der Vorführung“ erklärt Thomas Grünberger, Experte für Zerspanung und Additive Fertigung. Denn neben den spanabtragenden Methoden befasst man sich hier auch intensiv mit additiver Fertigung. Eine Möglichkeit ist es, dass Kunden gemeinsam mit dem Außendienst das TechnologyCenter individuell besuchen. Eine größere Anzahl kommt aber über Schulungen und den regelmäßig stattfindenden „Stammtisch“. Bei letzterem geht es weniger um den Konsum von Gerstensaft als vielmehr um Zusammentreffen mit Experten und Fachvorträge zum Thema Werkzeuge. Aber auch eigene Mitarbeiter der Hoffmann Group werden häufig hier geschult und in die Katalogprodukte eingeführt. Von den Schulungsräumlichkeiten für die Theorie kann man schnell ins TechnologyCenter gehen und das Ganze an der Maschine ansehen. Es gibt bei den Schulungen immer einen Praxisteil. Und hier steht die neue WFL Millturn im Zentrum. Die Gegenspindelmaschine ist neben der Dreh-Bohr-Fräseinheit mit B- und Y-Achse auch mit einem Revolver am unteren System ausgestattet. Damit kann die Maschine an beiden Spindeln gleichzeitig oder an einer Spindel 4-Achsig drehen. Mit Hilfe der Dreh-Bohr-Fräseinheit und der C-Achse ist auch eine 5-Achs-Bearbeitung möglich. Dank einer Lünette am Revolver und einer Reitstockfunktion für Gegenspindel und Revolver können auch längere Wellenteile bearbeitet werden. Mittels Übergabe auf die Gegenspindel können Teile in nur einer Aufspannung komplett gefertigt werden. Dank eines Hainbuch Centrotex Schnellspannsystems ist es möglich unterschiedliche Spannmittel wie Futter oder Spanndorne in nur 20 bis 30 Minuten zu wechseln und die Maschine auf die jeweilige Aufgabe flexibel anzupassen.

Einfache Programmierung an der Maschine

Die Programmierung erfolgt über ein CAM Programmiersystem. Einfachere Programmierjobs werden mittels MillturnPRO, einem hauseigenen Programmiereditor von WFL, direkt auf der Steuerung erledigt. „Das nutzen wir für bestimme Aufgaben auch gerne“, meint dazu Thomas Grünberger. „Wir wollen damit noch richtig tolle Show-Teile machen. Natürlich auch mit Revolver und Dreh-Bohr-Fräseinheit gleichzeitig im Einsatz. Und wir haben natürlich auch noch die angetriebenen Werkzeuge am Revolver. Wir wollen die Maschine an die Grenzen bringen.“ Bei sehr engen Toleranzen wird auch ein Renishaw In-Prozess-Messtaster eingesetzt. Eine ganze Reihe von WFL-Messzyklen steht dafür bereit.

Auch Tests mit großen Wendeplatten möglich

Eine Anforderung war, möglichst viele verschiedene Werkzeuge und Technologien testen zu können. Wichtig war der Hoffmann Group außerdem, dass, wenn neue Werkzeuge entwickelt werden, dies auch in der Maschine abgebildet werden kann. Eigene Softwareentwicklungen – insbesondere für die Werkzeugverwaltung – in die Maschine integrieren und auf bestehende Softwarelösungen für zukünftige Entwicklungen aufbauen zu können, stellte eine weitere Anforderung dar. Hier ist ein Wille zur Kooperation mit dem Maschinenhersteller Voraussetzung. „Ein Riesenvorteil ist, dass wir auch große Wendeplatten testen können, ohne dass die Maschine gleich in die Knie geht. Durch die sehr flexiblen Spannmöglichkeiten können wir auch problemlos größere Durchmesser verwenden, um den Test noch länger hinauszuziehen und noch mehr Daten erfassen und entsprechend lang bei hoher Zerspanungsleistung durchführen zu können. Letztendlich, um Werkzeuge effizienter testen zu können. Mit der WFL können wir HSK-63 Drehwerkzeuge nun perfekt testen und so unser Produktportfolio optimieren. Auch die B-Achse ist beim Drehen ein Riesenvorteil, da wir den Anstellwinkel sehr flexibel anpassen können. Wenn unsere Außendienstmitarbeiter mit verschiedenen Anliegen von Kunden kommen, können wir praktisch jede Situation nachstellen, von VDI40 am Revolver bis zu jedem X-beliebigen Werkzeug in der Dreh-Bohr-Fräseinheit unter jedem möglichen Winkel. Die Frässpindel wurde mit 16.000 U/min ausgeführt. Damit sind wir auch für zukünftige Anforderungen gut gerüstet.“ Seit Anfang des Jahres waren fast 400 Kunden bei der Maschine. Auch die Außendienstmitarbeiter nutzen häufig mit Kunden die praxisnahen Testmöglichkeiten. Da ist die WFL klarer Publikumsmagnet. Eine ganze Traube von Besuchern steht gleich mal rund um die Maschine.

Zukunftsthema Schleifen

Das Thema Schleifen in der Maschine wurde bis jetzt noch nicht angegangen. Die Maschine ist dafür vorbereitet, aber momentan steht das nicht primär im Fokus. Die entsprechende Erfahrung kann man sich aber nun jederzeit erarbeiten. „Unsere Aufgabe ist es, den Kunden im gesamten Bearbeitungsprozess zu beraten. Wenn sich der Trend in Richtung Integration des Schleifens in den Dreh-Fräs-Prozess verstärkt, dann sind wir jederzeit in der Lage, diesen Prozess durchgehend in der Maschine abzubilden. Mit der Maschine sind wir jedenfalls in der Lage, das gesamte Portfolio von unseren Werkzeugen aus dem Katalog zu testen“, erklärt Rossaint.

Industrie 4.0 inklusive

Und auch beim Thema Konnektivität hat Rossaint viel vor. „Hier geht es um die Einbindung in unsere CM Software, also Connected Manufacturing.“ Damit werden Spindeldaten in Echtzeit erfasst und ausgewertet. Das ist wiederum interessant für die Werkzeugstandzeit. Für die Übertragung der Daten wurde die Maschine mit einer OPC UA-Schnittstelle ausgeführt. Somit steht weiteren zukünftigen IOT-Lösungen nichts mehr im Weg. „Allerdings bietet die Maschine noch viele Funktionen, mit denen wir uns noch gar nicht beschäftigt haben.“ (18620-308)