Auf der Suche nach dem Spezialwerkzeug

Herausforderungen für die Zerspanung in der Automobilindustrie.

600 Millionen mehr Fahrzeuge – so stark soll die Zahl der Autos weltweit bis 2035 wachsen, auf insgesamt 1,8 Milliarden. Mit diesem rasanten Anstieg gehen ebenso schnell wachsende Anforderungen einher: eine höhere Kraftstoffeffizienz, die Transformation zur E-Mobilität und die Verwendung neuer Materialien. Um mit diesen Veränderungen auf dem Markt Schritt zu halten, müssen Automobilhersteller und -zulieferer ihre Konzepte immer wieder überarbeiten und anpassen. Trotzdem bleibt der Bedarf an anspruchsvollen und hochqualitativen Bearbeitungslösungen unverändert. Prozessoptimierungen auf der Ebene der Komponentenfertigung bleiben unerlässlich. Es ist deswegen von entscheidender Bedeutung, einen zuverlässigen Partner wie Walter an seiner Seite zu haben.

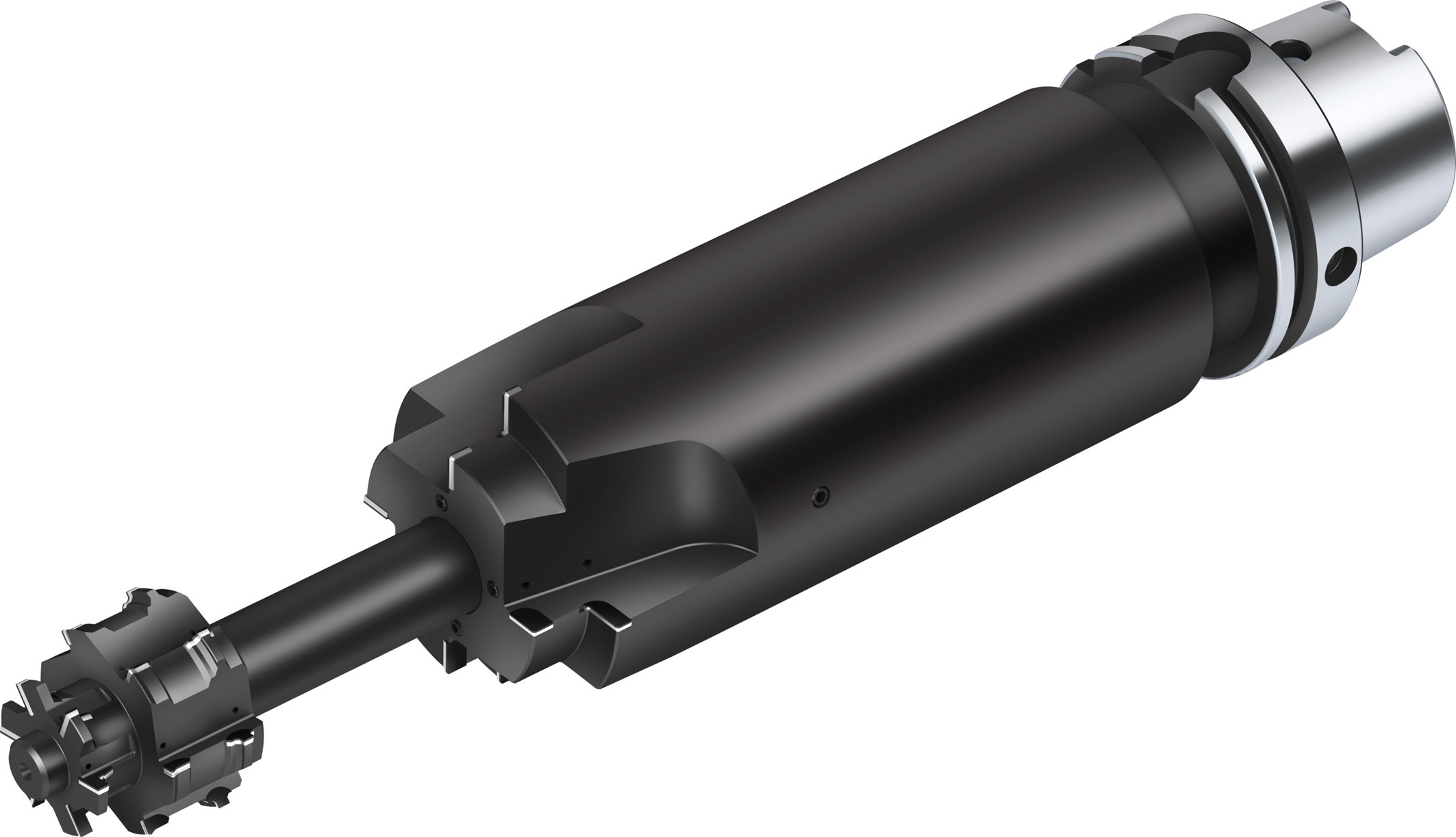

Das Zerspanungsunternehmen aus Tübingen bietet seinen Kunden dafür eine Kombination aus kosteneffizienten Werkzeuglösungen und einem zuverlässigen Service. Dabei besteht das oberste Ziel grundsätzlich darin, immer die Lösung zu finden, die den Kunden das beste Preis-Leistungs-Verhältnis bietet. Die Herausforderungen, mit denen Walter dabei konfrontiert wird, sind in ihrer Struktur und den Anforderungen meist sehr ähnlich, oft unterscheiden sie sich nur in kleinen Details. Der Fokus liegt dementsprechend häufig auf einer detaillierter Lösungsfindung, bei der kleine Unterschiede eine große Wirkung verursachen. Aus diesem Grund konzentriert sich das Unternehmen auf die Entwicklung sehr spezieller Anwendungen. Doch auch, wenn Sonderwerkzeuge in vielen Fällen der richtige Weg zur Lösung sind, versucht Walter, wenn möglich, Komponenten mit ähnlichen Merkmalen zu gruppieren, um Standard-Lösungen zu erreichen.

Mit Zerspanungslösungen wie diesem PKD-Kombiwerkzeug von Walter sind Autobauer hier auf der sicheren Seite. Bild: Walter AG

Reduzierung der Werkzeuganzahl

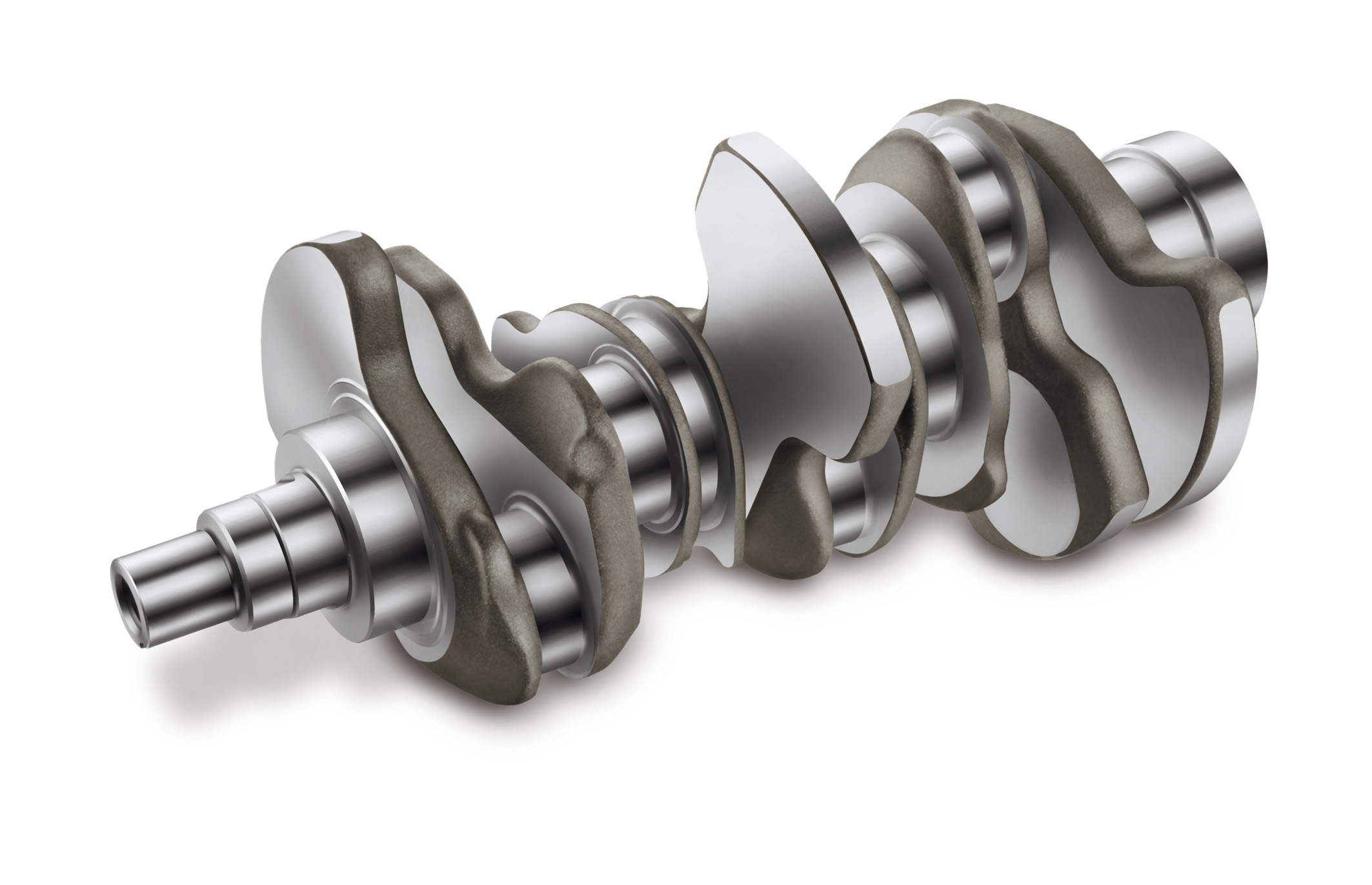

Eine der größten Herausforderungen für Zerspanungsunternehmen für die Automobilindustrie besteht darin, die Anzahl der Werkzeuge zu verringen, die für die Bearbeitung bestimmter Bauteile erforderlich sind. Eine hohe Anzahl von Werkzeugen kann unter anderem zu einer zu hohen Summe von Toleranzen führen. Die Lösung besteht daher darin, so viele Werkzeuge wie möglich in eines zu integrieren, um so die Funktionen eines einzelnen Werkzeugs zu erhöhen. Um das zu erreichen, entwickelt Walter neue Sonderwerkzeuge oder passt bestehende Lösungen für ähnliche Anwendungen an. Ein anschauliches Beispiel hierfür ist die Bearbeitung einer Kurbelwelle, eine zentrale Komponente des Automobilmotors. Hohe Toleranzen und ebenso hohen Ansprüchen an Oberflächenqualitäten machen die Bearbeitung dieser Bauteile besonders anspruchsvoll. Die verwendeten Werkzeuge müssen deshalb auf die spezifischen Bedürfnisse der Kunden zugeschnitten und ständig weiterentwickelt werden. Nur so kann man den sich stets wandelnden Anforderungen gerecht werden und Kosten und Toleranzen senken.

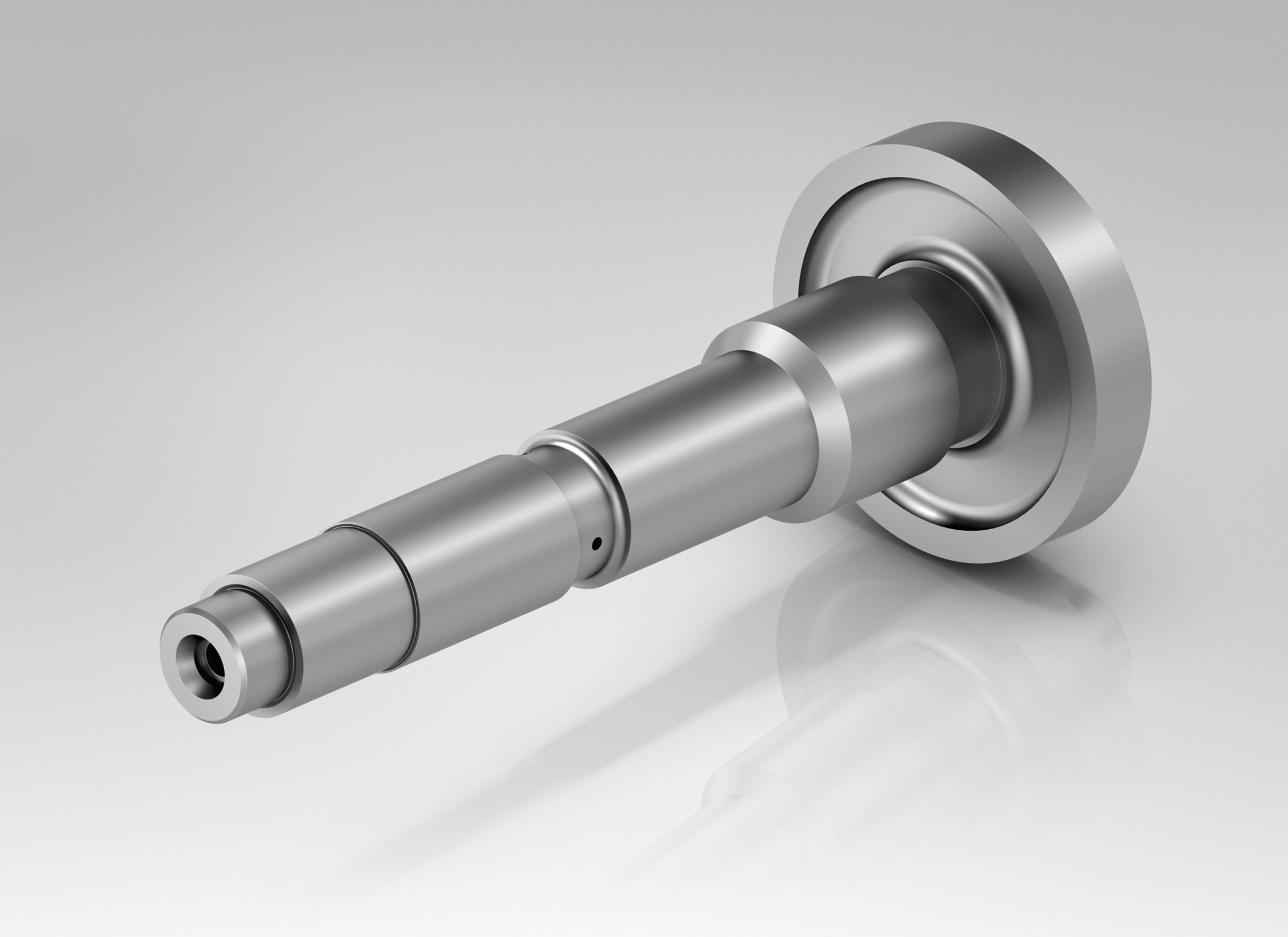

Im Gegensatz zur Zerspanung im Bereich der Luft- und Raumfahrt spielen bei Bearbeitungen für den Automobilsektor Kostenüberlegungen eine zentrale Rolle. Integrierte Werkzeuge, die zudem einfach einzurichten sind und nach dem „Plug’n’Play“-Prinzip in Betrieb genommen werden können, reduzieren sowohl den Zeit- als auch den Personalaufwand, was sich wiederum auf die Kosten und die grundsätzliche Nachhaltigkeit der Produktion auswirkt. Folglich ist der Bedarf an Spezialwerkzeugen im Automobilsektor stärker als in der Luft- und Raumfahrt, wo häufiger Standard-Werkzeuge zum Einsatz kommen. Auch bei der Bearbeitung von Getriebewellen sind Sonderwerkzeuge gefragt. Diese wichtige Komponente erfordert den Einsatz von Werkzeugen, die individuell an die jeweilige Anwendung angepasst sind, denn die Anzahl der Zahnrad- und Wellengeometrien ist ebenso groß wie die Anzahl der Strategien zu ihrer Bearbeitung.

Hohe Ansprüche an die Toleranzen und Oberflächengüte der Kurbelwelle machen deren Bearbeitung äußerst komplex. Bild: Walter AG

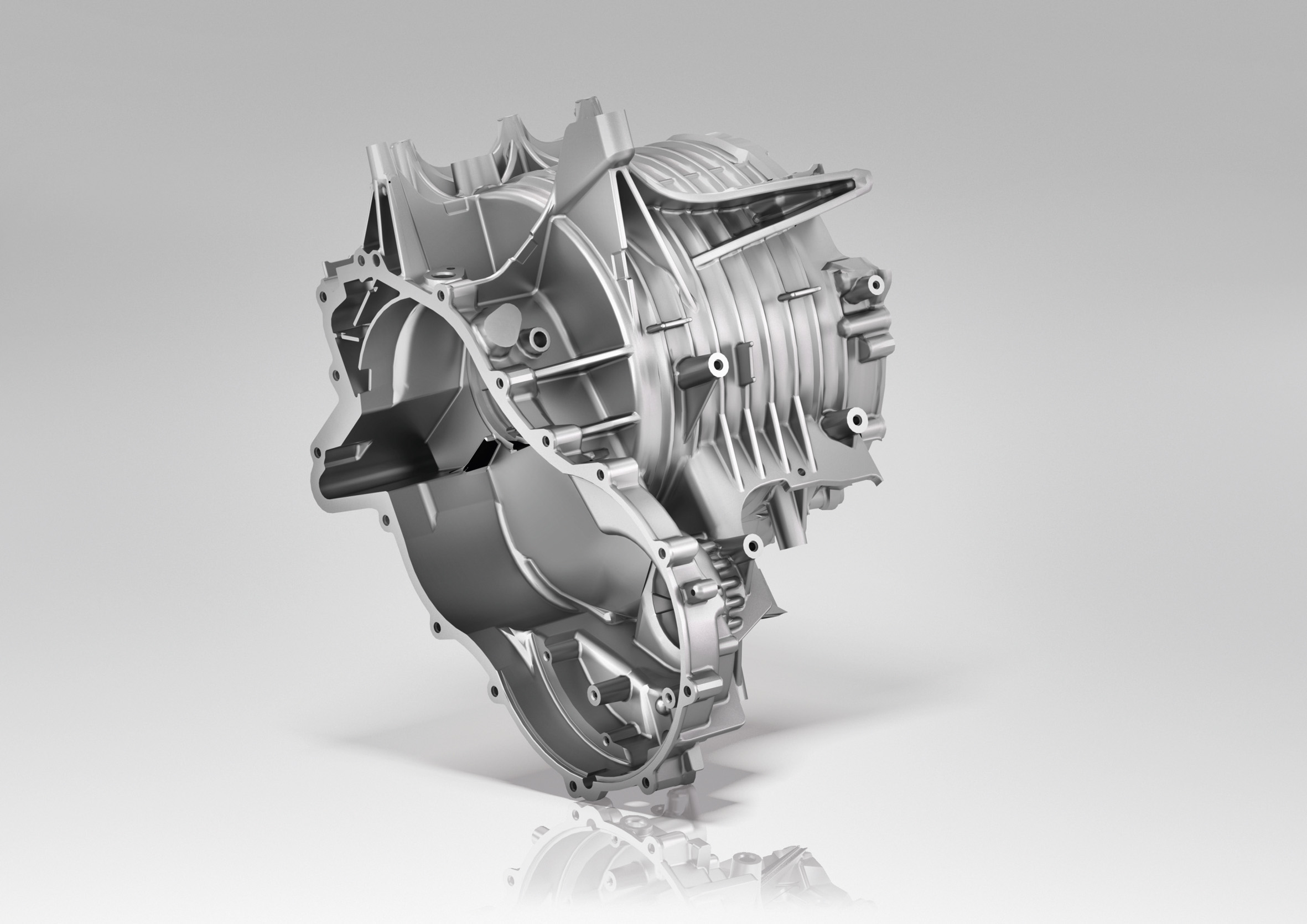

Herausforderung E-Mobilität

Auch wenn Walter sich regelmäßig mit Bearbeitungsstrategien auseinandersetzen muss, die viele Gemeinsamkeiten aufweisen, stellen die Fortschritte in der Entwicklung der E-Mobilität auch die Walter-Experten immer wieder vor neue Herausforderungen. Während die meisten Automobilhersteller noch die erste Generation der E-Autos entwickeln und produzieren, sind andere schon weiter und haben bereits die zweite Generation erreicht und beginnen, aus den Erfahrungen der letzten Jahre zu lernen.

In der ersten Generation der E-Autos sind und waren die Komponenten meist einfach gehalten. Doch mit zunehmender Erfahrung und Entwicklung streben die Autobauer danach, mehr Funktionalität in einer Komponente zu vereinen. Das bedeutet auch eine Reduzierung der Anzahl an Bauteilen insgesamt. Die erforderlichen Werkzeuge für die Bearbeitung dieser Teile sind jedoch entsprechend komplexer.

Derzeit befinden sich auch Werkzeuganbieter wie Walter noch in der Erprobungsphase von E-Motoren. Wenn sich jedoch, wie man annehmen kann, weltweit immer mehr Ingenieure mit der Weiterentwicklung von E-Motoren beschäftigen, ist zu erwarten, dass in den nächsten Jahren erhebliche Fortschritte in diesem Bereich erzielt werden. Das wiederum stellt uns in der Werkzeugindustrie vor neue, spannende Herausforderungen.

Autor: Rolf Buob, Component Manager bei Walter

Die größten Herausforderungen in der Fertigung von Zahnradwellen sind Stech-, Schlicht- bzw. Feinbearbeitungen (speziell: Hartdrehen) sowie das Tieflochbohren.

Bild: Walter AG