Hightech-Fließformbohrer für die ALU-Wannen in der Nutzfahrzeugsparte (Automotive)

Mit dem Porsche der internen Bezeichnung 991 (Baujahr 2011 bis 2019) kamen neue Prozessauslegungen und Werkzeugtechnologien zum Einsatz: Etwa neue Fügetechniken wie Stanznieten, Durchsetzfügen (Clinchen) und Flow-Drill-Schrauben, die der Fließformbohrer-Technologie zugeordnet werden. Diese hält nun auch in der Nutzfahrzeugbranche Einzug: Die Firma Waidler-Tools aus dem Bayerischen Wald hat Fließform-Werkzeuge zur Justierung von Batterien für Elektroantriebe bei Nutzfahrzeugen entwickelt.

Ein Loch in eine Leichtmetallplatte zu bohren ist für Zerspanungsprofis „daily business“, darüber würde niemand ein Wort verlieren. Herausfordernder wird es aber dann, wenn die Späne schon beim Bohren eine zylindrische Form bilden und die Restspäne komplett nach oben abtransportiert werden sollen. Eine konkrete Highend-Zerspanungsaufgabe, wie sie sich in der Fertigung eines bayerischen Nutzfahrzeuge-Herstellers stellte: Für die Fixierierung der Batterien für den E-Antrieb auf einer Leichtmetall-Matrixstruktur in der Größenordnung 1200 x 800 mm sollte ein definierter und stets reproduzierbarer Prozess inklusive Werkzeug geschaffen werden, bei dem keine Späne in den Unterbau der Batteriewanne gelangen und der Bohrer exakte Kernlöcher produziert, um das spätere Gewindeformen zu ermöglichen. Es sollte zudem keine Nachbehandlung des Gesamtwerkstücks wie Reinigen oder Ausblasen mehr erforderlich sein.

„Für mich war es eine hochspannende Aufgabe bei diesem Projekt mitzumachen um ein wirtschaftliches Spanflussverfahren zu entwickeln. Hier konnten wir als Waidler-Tools unser umfangreiches Knowhow aus dem Bereich der Sonderwerkzeuge voll einbringen“, berichtet Firmen-Inhaber Stefan Moser.

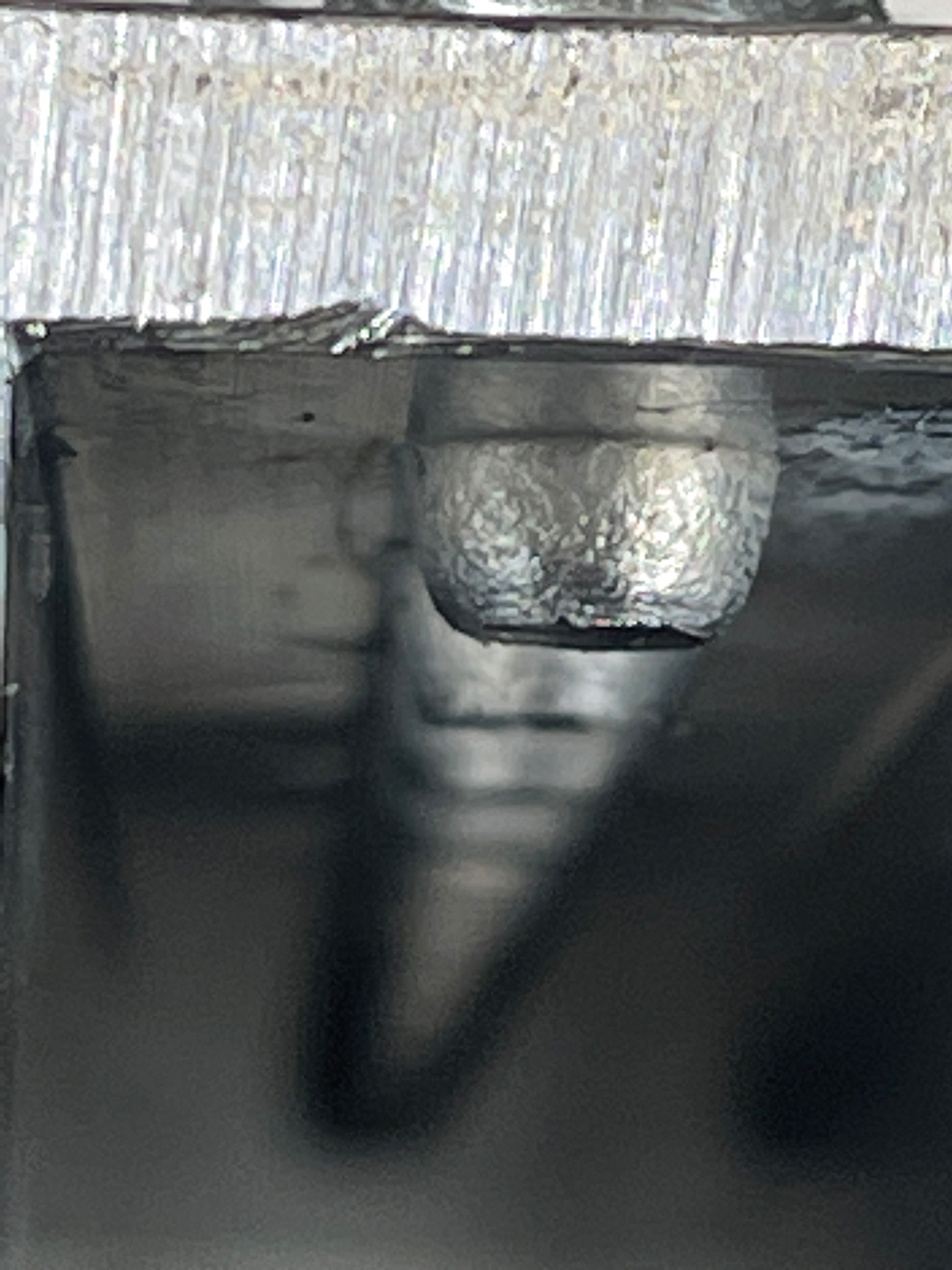

Deutlich zu erkennen: die nach unten ausgeführten Fließformkegel mit Innengewinde.

Hohe Wirtschaftlichkeit

Neben der Problemlösung, soliden Halt für die Batterien zu schaffen, stand bei diesem Werkzeug auch die Wirtschaftlichkeit ganz oben auf der Agenda, das heißt, die Bearbeitung sollte in einem Schuss erfolgen können und die Standzeit des Werkzeugs sollte sehr hoch sein. „Bis zu 10.000 Bohrungen sind mit dem von uns entwickelten Fließformbohrer möglich“, stellt Stefan Moser fest. „Wir haben hier sehr viele Tests durchgeführt, beim Hartmetall mit unterschiedlichen Substraten experimentiert sowie diverse Schleifverfahren und Geometrien für den Prozess angepasst. Das Ergebnis ist ein innen gekühlter vierschneidiger Fließformbohrer mit einer einzigartigen polygonen Geometrie und Beschichtung. Die Innenkühlung ist vorgesintert und die Innenbohrung wird geschliffen, um hier eine erhöhte Kühlleistung zu garantieren, die Kühlmittelversorgung erfolgt über die Spindel der Werkzeugmaschine, die Kühlmittelaustritte – und das ist ebenso innovativ – erfolgen direkt an der Schneidkante in einem bestimmten Winkel des Werkzeugs“, berichtet Stefan Moser. Die Kühlung des Werkzeugs ist hier elementar. Sie sollte über eine Minimalmengenschmierung erfolgen und somit auch Aspekte der Nachhaltigkeit und Wirtschaftlichkeit erfüllen. „Der Prozess kommt einer Trockenbearbeitung sehr nahe. Das von uns entwickelte Werkzeug ist vielfältig und kann sowohl mit einer amorphen Diamant ähnlichen Kohlenstoffschicht, als auch einer DLC-Beschichtung versehen werden, die mittels Laser-ARC-Technologie Verfahren aufgetragen wird. Diese ALU-Fließformbohrer gibt es mit und ohne Plansenkungen in den gängigen Größen M4, M5, M6, M8, M10 und darüber hinaus für Spezialaufgaben auch in Kleinserien mit Sondermaßen“. Durch das angewandte Fließformbohrer-Verfahren ist es nun auch möglich weiterhin Materialien einzusparen: „Die Metallmatrix kann noch leichter und graziler gebaut werden, weil das Fixierungsproblem durch die Fließformkegel mit Innengewinde lösbar ist“, ist Stefan Moser begeistert.

Der von Waidler-Tools entwickelte Fließformbohrer ist in unterschiedlichen Geometrien und Beschichtungen lieferbar.

Heimische Wertschöpfungskette

Im Zuge der aktuellen Lieferketten-Engpässe und der damit diskutierten Re-Strukturierung von Lieferketten ist auch die Supply Chain dieses Fließform-Werkzeugs interessant, denn die Wertschöpfungskette sollte aus Sicht von Waidler-Tools möglichst regional sein: Das Hartmetall stammt von German Carbide Konrad Friedrichs in Kulmbach, die Beschichtung vom Oberflächenveredler H-O-T Nünberg, die Praxis-Tests erfolgten bei einem bayerischen Konzern, der speziell Batteriewannen für die Nutzfahrzeug-Branche fertigt. Und Konstruktion, Werkzeugentwicklung und die eigentliche Produktion stammen von Waidler-Tools. Zudem erfolgten bei einem Benchmark produzierenden Gewindehersteller in Bayern umfangreiche Tests mit mehreren hundert Testlöchern und dokumentierten Bohrungen. Weiteres Ergebnis der Begutachtung: Das Fließform-Werkzeug erreicht eine hohe Oberflächengüte (Reibwert von 0,07 trocken gegen Stahl). Zusätzliches Plus dieser Werkzeugkonstruktion: Der Anwender kann durch die Bohrtiefe die Werkzeuggeometrie bestimmen, das Werkzeug ist somit skalier- und für verschiedenste auch nicht automobile Zerspanungsaufgaben einsetzbar. „Dadurch, dass unser Fließformbohrer nachgeschliffen und neu beschichtet werden kann, sorgen wir für einen schmalen ökologischen CO2-Fußabdruck. Auch bei dem aufbereiteten Werkzeug können wir von einer Standzeit von nahezu 10.000 Bohrungen ausgehen.“ Das Werkzeug von Waidler-Tools hat nur einen Nachteil: Das Endprodukt wofür es zunächst konstruiert worden ist, ist nicht ganz so chic und in aller Munde wie der Porsche, den jeder einfach als „Neunelfer“ kennt, dafür sind die Nutzfahrzeuge aber einen Tick funktioneller und universeller.

Das Highend-Werkzeug mit dem Kühlmittelkanal in der Werkzeugspitze.