Hochleistungsbohren in Titan mit einer spezifische Schneidengeometrie

Der Superwerkstoff Titan ist eine zerspanungstechnische Herausforderung. Gleichwohl: Titan ist nicht gleich Titan. Je nachdem, ob es sich um Reintitan oder legiertes Titan handelt, ergeben sich unterschiedliche zerspanungstechnische Verhalten. Für diese Herausforderung hat Mikron Tool auf die jeweiligen Titansorten perfekt zugeschnittene Bohrer entwickelt, die diese prozesssicher, mit höheren Schnittwerten und längeren Standzeiten zerspanen können.

Das Bohren des widerspenstigen Titans ist hoch anspruchsvoll. Mit einer der Gründe ist die Kombination seiner Eigenschaften von hoher Elastizität und Zugfestigkeit. Wegen der hohen Zähigkeit ist der Spanbruch schwierig zu realisieren. Durch die geringe Wärmeleitfähigkeit wird die Wärme nicht über den Span aus der Schneidzone abgeführt oder vom Werkstück absorbiert. Zudem neigt Titan zur Bildung von Aufbauschneiden. Das alles führt zu höherem Verschleiß und verringert die Prozesssicherheit beim Bohren. Die Kompetenz von Mikron Tool besteht darin, Bohrtechnologien zu entwickeln, die auf die Werkstoffeigenschaften von Reintitan wie auch von Titanlegierungen perfekt zugeschnitten sind. Das ist aufwendig, bringt aber für die Anwender enorme fertigungstechnische Vorteile.

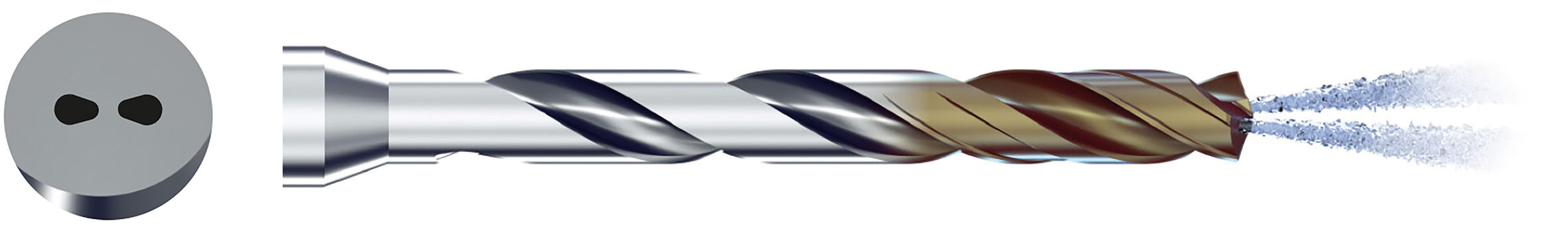

Innovative Kühlkanäle. Bild Mikron Tool

Titan: Wie in Gummi bohren

„Das ist wie in Gummi bohren“, meint Alberto Gotti, F&E-Leiter bei Mikron Tool. „Bohren in Titan ist eine viel größere Herausforderung als Fräsen. Die Schwierigkeiten steigen mit dem Durchmesser-Bohrtiefen-Verhältnis“. Problematisch wird es über 3 x d. Durch die zähelastische Eigenschaft des Titans wird der Bohrer verklemmt, der Druck auf die Schneiden nimmt zu. Materialverklebung an Schneiden und Führungsfasen erhöht die Schnittkräfte, infolgedessen die Schneidkanten ausbrechen können. Sind die Oberflächen einmal beschädigt, bleibt noch mehr Material haften, was die Reibung erhöht. Überdies ist auch die Spanform problematisch. Denn die Titan-Späne verdichten sich gerne im Kopfbereich und verhindern das Nachfließen weiterer Späne. Das führt oft zu unkontrollierten Bohrerbrüchen. Erschwerend kommt die hohe Temperaturbelastung der Schneiden hinzu. Ab 600° Celsius wird im Hartmetallsubstrat die Cobalt-Bindematrix „weich“ und kann die harten Wolframkarbide nicht mehr optimal binden. Die Folge ist plastische Verformung, was zu Mikroausbrüchen und letztlich zu Schneidenausbrüchen führt.

Dr. Alberto Gotti (1. v. l.), Leiter der Forschungs- und Entwicklungsabteilung und des Technology Centers, entwickelte mit seinem Team die neuen Titanbohrer in drei Jahren akribischer Entwicklungsarbeit. Bild Mikron Tool

Materialspezifische Werkzeuge sind die Lösung

Abhilfe schaffen hier scharf geschliffene Schneiden, die gleichzeitig stabil sein müssen – ein Widerspruch in sich. Mikron Tool hat eine geniale spezifische Schneidengeometrie entwickelt, die diesen Spagat meistert, infolgedessen die Schnittdrücke signifikant gesenkt werden können. Wie erwähnt, ist es erforderlich, die Wärme aus der Zerspanzone abzuleiten. Die Lösung: zwei Kühlkanäle mit sehr großen Querschnitten führen massiv Kühlmittel bis zur Bohrspitze und garantieren eine konstante Kühlung inklusive Schmierung der Schneiden. Gleichzeitig spült der massive Kühlmittelstrahl die Späne durch die polierten Spannuten und verhindert Spänestau.

Das an sich ist nichts Neues, aber: Die patentierte Sonderform der Kühlkanäle von Mikron Tool ermöglicht, eine 4 Mal höhere Kühlmittelmenge bei gleichem Druck durch das Werkzeug zu schießen. Das ist ein weiterer Schlüssel zum Erfolg und steht für Innovation bei der Wärme- und Späneabfuhr. Das Nutenprofil begünstigt die Späneabfuhr. Doch damit nicht genug: Die Spezialisten aus der Entwicklung setzen auf eine Hartmetallsorte, die Verschleißfestigkeit mit hoher Bruchzähigkeit kombiniert. Die Beschichtung zeichnet sich durch exzellente Verschleiß- und Oxidationsfestigkeit aus und verringert darüber hinaus die Neigung zum Verkleben.

„Titan ist nicht gleich Titan“, sagt Elio Lupica, COO der Mikron Tool. „Wer dieses Material effizient bearbeiten will, muss es bis ins kleinste Detail kennen. In unserer Entwicklungsarbeit haben wir diverse Titanwerkstoffe analysiert und festgestellt, dass sie signifikante Unterschiede aufweisen, was für deren industrielle Bearbeitung von höchster Relevanz ist. Reintitan (Grad 1-4) zeichnet sich durch hohe Korrosionsbeständigkeit aus, hat aber dafür geringere mechanische Festigkeiten.“

Jedem Titan sein Bohrer

Elio Lupica: „Legiertes Titan (Grad 5 und höher) hat eine hohe Festigkeit, aber eine geringe Duktilität. Um diese Unterschiede zerspanungstechnisch in den Griff zu bekommen, haben wir getüftelt bis zum Verrücktwerden. Drei Jahre akribische Entwicklungsarbeit liegen hinter uns. Unsere Leidenschaft und die gewonnenen Erkenntnisse brachten uns – Stand heute – eine perfekte Lösung: zwei spezifische Geometrien, eine für Reintitansorten und eine für Titanlegierungen. So garantieren wir perfekt kontrollierte Spanabfuhr, hohe Bohrgeschwindigkeiten und wiederholgenaue Prozesse mit optimaler Bohrqualität für diese diffizilen Titanwerkstoffe. Jedem Titan seinen Bohrer. Das ist unsere Antwort auf den Umgang mit diesem anspruchsvollen und „göttlichen“ Material.“

CrazyDrill Cool Titanium – doppelt so schnell

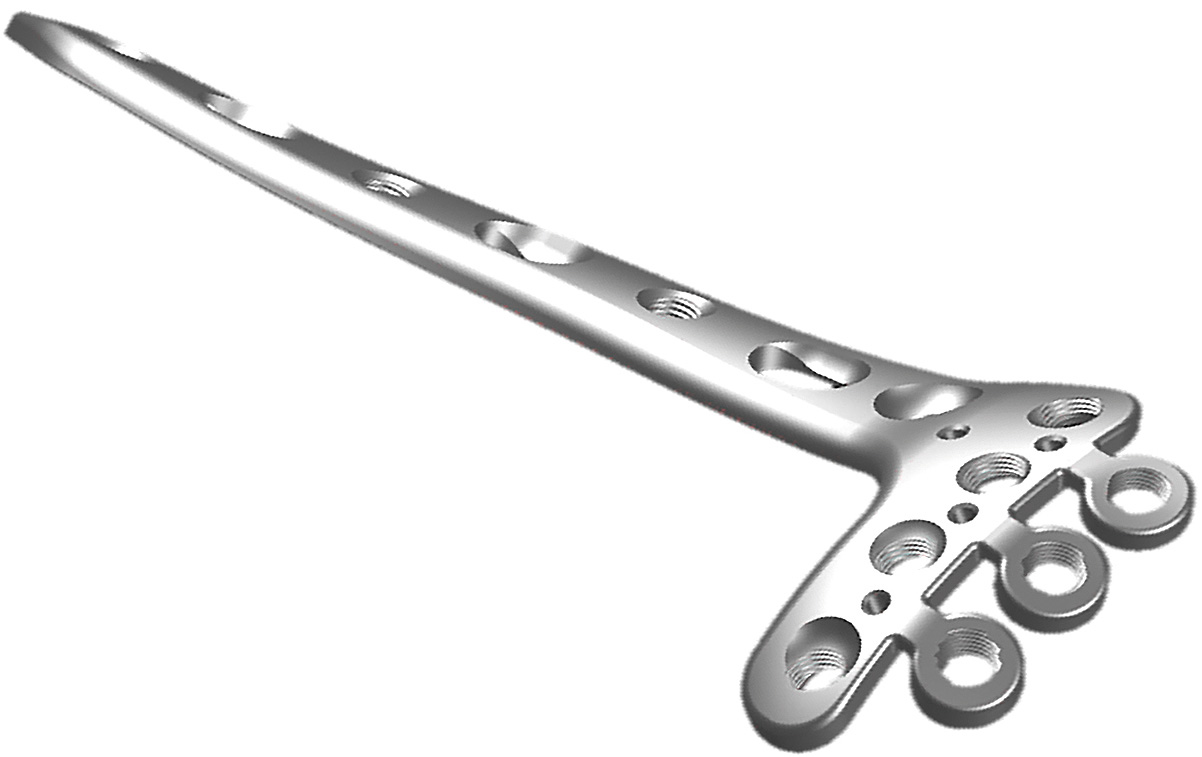

Die neuen Bohrer CrazyDrill Cool Titanium gibt es im Durchmesserbereich von 1 bis 6.35 mm. Für Reintitan entwickelte Mikron Tool Kurzbohrer mit 3 x d und Bohrer mit 6 x d (CrazyDrill Cool Titanium PTC).

Für Titanlegierungen setzt Mikron Tool auf Bohrer mit 6 x d und 10 x d in Kombination mit einem Pilotbohrer (CrazyDrill Cool Titanium ATC).