In höchsten Tönen

Seit Jahrzehnten international bekannt ist die Manufaktur Breslmair Wien. Nicht nur bei Spitzenmusikern gelten die hier erzeugten Mundstücke für Blechblasinstrumente dank ihrer nahezu uneingeschränkten Individualisierungsmöglichkeiten als Non plus ultra, wenn es um ausgewogenen Klang und bestmögliche Haptik geht. Der Familienbetrieb erzeugt pro Jahr weit mehr als 20.000 Mundstücke nach allerhöchsten Qualitätskriterien – deshalb verlässt man sich bei der Metallbearbeitung auf die Werkzeuge von Boehlerit, die kompromisslose Performance bei hohen Standzeiten zu einem hervorragenden Preis-Leistungs-Verhältnis bieten.

Ein überaus begabter Techniker und ein leidenschaftlicher Musiker – wen überrascht es, dass der Firmengründer der heutigen Breslmair KG mit diesen Attributen bedacht wird? Doch der Reihe nach, denn das berufliche Wirken des 1914 geborenen Karl Breslmair Senior begann eigentlich „rein technisch“ als Maschinenbauer. Nach dem Zweiten Weltkrieg, 1954, gründete er sein eigenes Unternehmen in Sommerein (Niederösterreich), eine Reparaturwerkstätte für landwirtschaftliche Maschinen. Aufbauend auf seiner Expertise als Techniker und seinem guten Netzwerk wurde er 1959 vom damals neuen Forschungszentrum Seibersdorf als Werkstättenleiter engagiert. Dieser Schritt verschaffte Karl Breslmair Senior, dank des nun gesicherten Einkommens, mehr Raum für seine eigentliche Leidenschaft: die Musik und den Geigenbau.

Zufall führt zu Geschäftsidee

Der Schritt zu Blasinstrumenten und im Speziellen zu deren Mundstücken war damit natürlich noch nicht vollzogen. Er ist vielmehr einem erzählenswerten Zufall im Jahre 1968 zu verdanken. Wolfgang Higatsberger, Professor an der TU Wien und Leiter des Atomforschungszentrums Seibersdorf, war befreundet mit Prof. Helmut Wobisch, seines Zeichens gemeinsam mit Prof. Josef Levora Erster Trompeter der Wiener Philharmoniker. Die beiden „teilten“ sich ein besonderes altes Trompetenmundstück aus dem Fundus des Orchesters, dessen Herkunft nicht restlos geklärt, dessen haptische und klangliche Eigenschaften aber überragend waren. Mehrere Versuche, es nachzubauen, waren allerdings bereits gescheitert, denn vieles aus dem Know-how der „alten“ Instrumentenbauer aus der Zeit um und vor 1900 war zwischenzeitlich verloren gegangen. Wolfgang Higatsberger trug daher den Wunsch der Musiker, dieses Mundstück zu vervielfältigen, an Karl Breslmair Senior heran. Den Geigenmusiker, der Blechblasinstrumente zugegebenermaßen wenig schätzte, reizte die Anfrage der renommierten Wiener Philharmoniker sehr – er analysierte, tüftelte, konstruierte und produzierte schließlich einige Prototypen, die er anschließend weisungsgemäß an der Bühnentür der Wiener Staatsoper abgab. Das mit Spannung erwartete Urteil der Spitzenmusiker war eindeutig: Breslmair hatte es geschafft, das alte Mundstück mit all seinen außergewöhnlichen Qualitäten nachzubauen – es wurde dem berühmten Wiener Klangstil in jeder Hinsicht gerecht. Fortan wurden von Karl Breslmair Senior Mundstücke gebaut, dank der erworbenen Kenntnisse nicht nur für Trompeten, sondern auch für andere Blechblasinstrumente – stets in enger Zusammenarbeit mit den Orchestermusikern, die sich über die nahezu unbegrenzten Möglichkeiten der Individualisierung freuten. Die Produktion der Mundstücke übersiedelte recht rasch nach Sommerein, wo Karl Breslmair Senior, auch unterstützt durch die wachsende internationale Nachfrage, eine gut ausgestattete Werkstätte einrichtete.

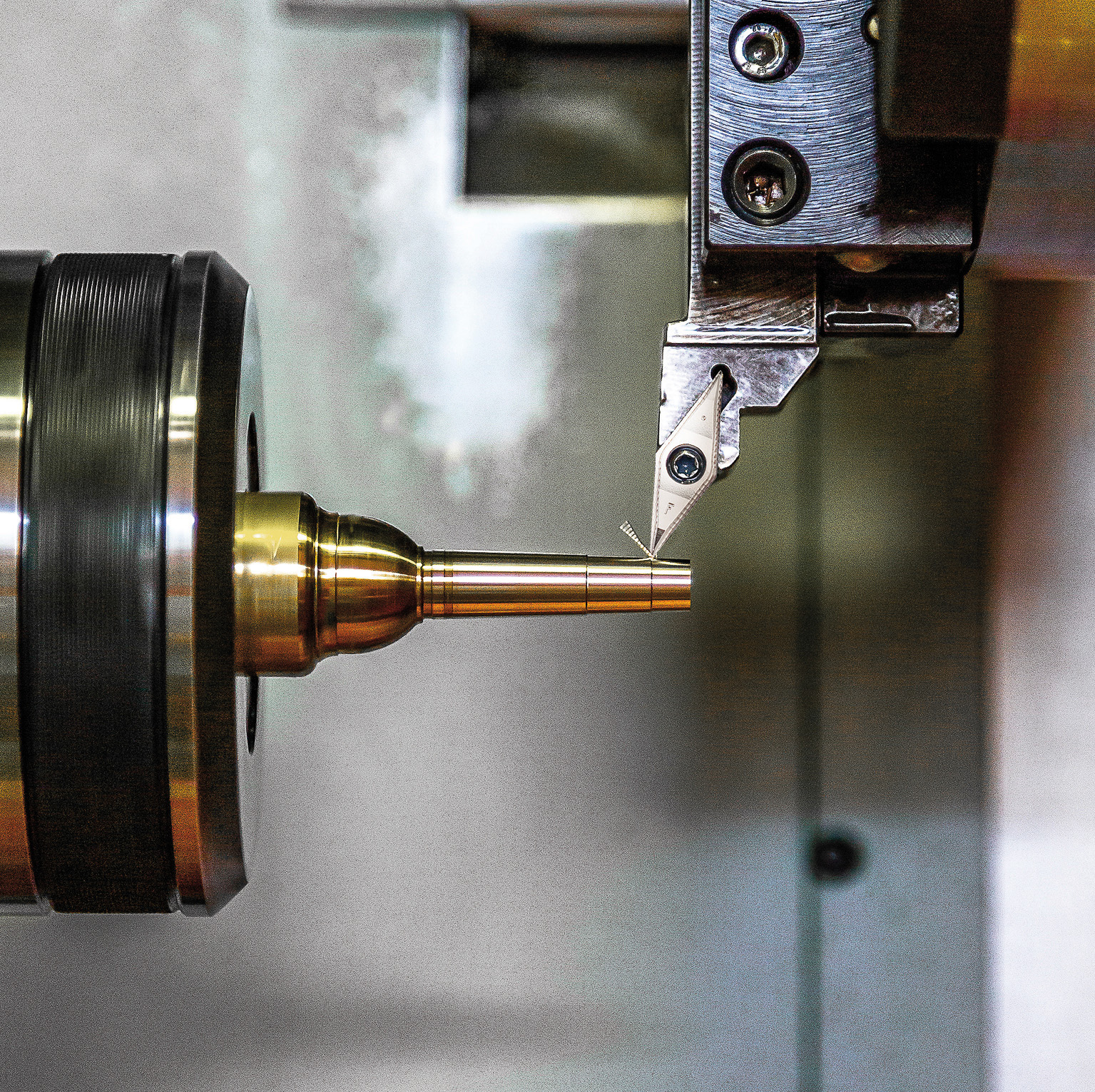

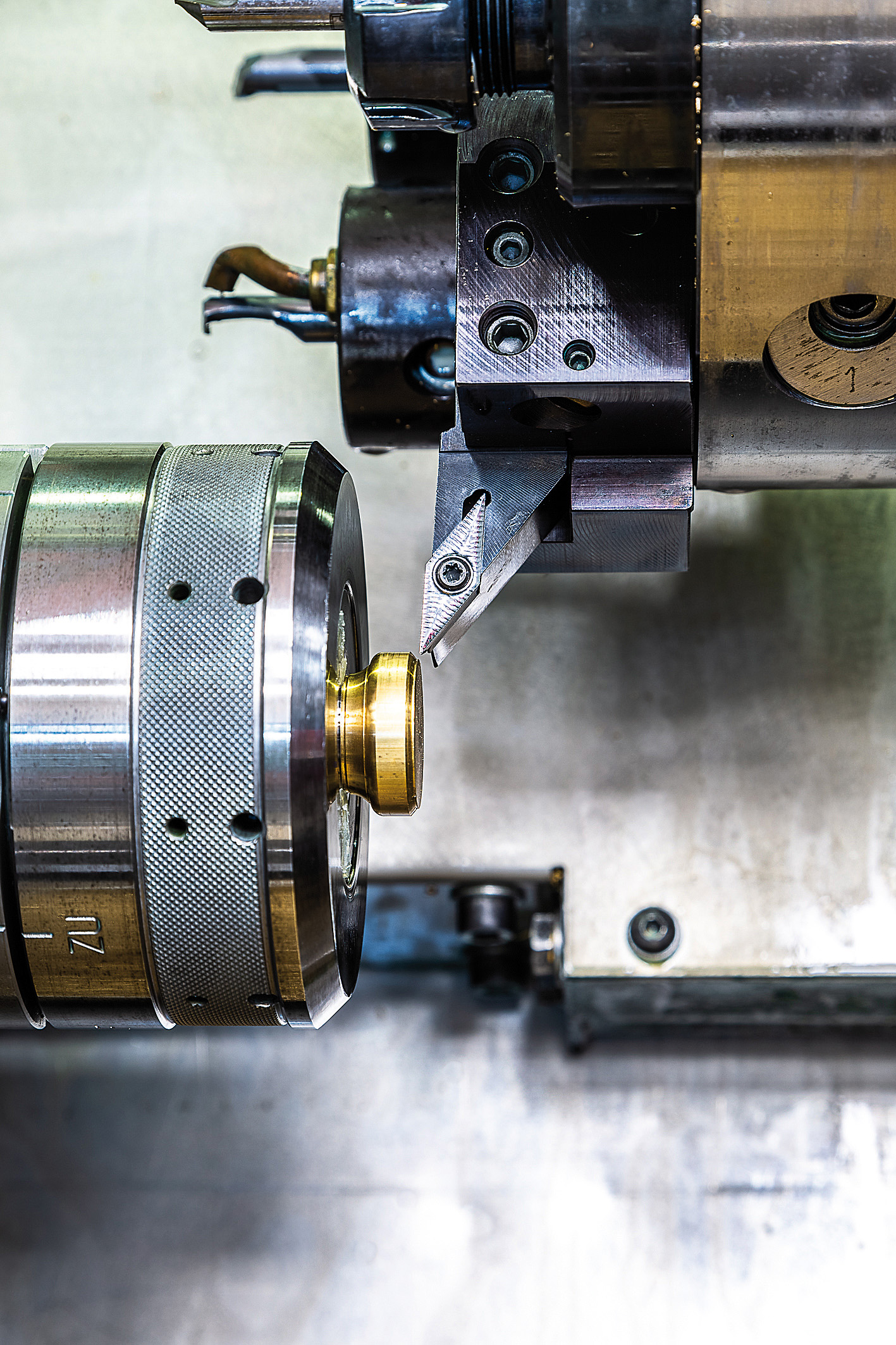

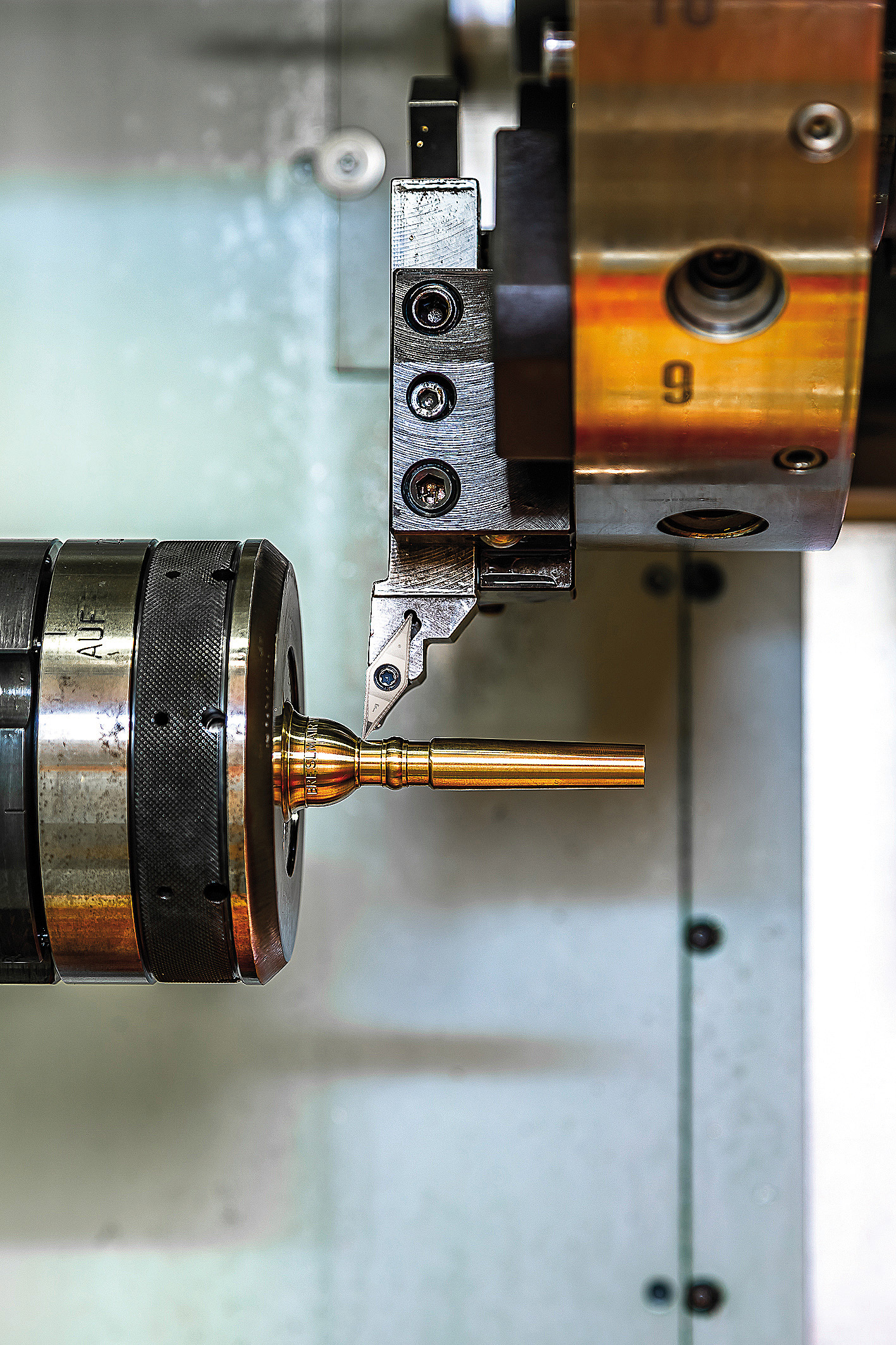

Dank bester Erfahrungen seit Jahrzehnten bei Breslmair im Einsatz: Drehwerkzeuge von Boehlerit.

An die internationale Spitze

Karl Breslmair Junior, schon früh künstlerisch, musikalisch und nicht zuletzt technisch interessiert, trat nach dem überraschenden Tod seines Vaters 1985 in seine Fußstapfen. Neben seinem Hauptberuf als Fluglotse führte der frühere Student an der Akademie der bildenden Künste die Produktion der Mundstücke fort und brachte seinen Fleiß, sein akribisches Denken, seinen Sinn für Ästhetik und schließlich seine Fähigkeiten in der Metallbearbeitung in das Familienunternehmen ein. Damit einher ging ein Modernisierungsschub, zum Beispiel mit der Beschaffung der ersten NC-gesteuerten Drehbank 1994, die gänzlich neue Möglichkeiten in Sachen Qualität und Quantität eröffnete. 2010 fiel der Startschuss für einen umfangreichen Werkstättenerweiterungsbau. Ein Jahr zuvor, mit der Umwandlung des Unternehmens in eine Kommanditgesellschaft, übernahm sein Sohn Lukas Breslmair, nun schon in dritter Generation als Geschäftsführer das Unternehmen. Auch er absolvierte nach einer fachspezifischen HTL-Ausbildung einige Jahre außerhalb des Familienbetriebs, unter anderem in der F&E-Abteilung eines Unternehmens der Automotive-Branche, ehe er nach Sommerein zurückkehrte und so, gemeinsam mit dem aktuell vorangetriebenen Fachhochschulstudium, die optimalen Grundlagen für die Fortführung der österreichischen, traditionsreichen, bodenständigen und innovativen Mundstückmanufaktur gelegt hat.

Das Um und Auf bei den Mundstücken ist die maximale Oberflächenqualität. Der wichtigste Schritt dabei ist höchste Konturtreue beim Drehen.

Unbezahlbares Know-how

Doch was macht das perfekte Mundstück aus? „Es ist eine Vielzahl unterschiedlicher Faktoren und Eigenschaften, die den Klang beeinflussen“, erklärt Karl Breslmair Junior. Neben der optimalen Dimensionierung und Formgebung geht es um ausgewogene Aerodynamik und perfekte Strömungstechnik. Das Mundstück selbst schwingt beim Spielen des Instrumentes mit und beeinflusst so den Klang. Zu Berücksichtigen ist auch, welche Musik wird gespielt: Eine Symphonie oder Jazz? Zudem muss die Haptik berücksichtigt werden, da Lippen unterschiedlich und die Anforderungen der Musiker daher höchst individuell sind. Man könnte sogar so weit gehen, zu sagen: Damit das Blasmusikinstrument funktioniert, muss das Mundstück individualisiert werden. Karl Breslmair Junior: „Wer ein Instrument erlernen will und das häufig beigefügte, einfache Mundstück verwendet, begibt sich in Gefahr, nach kurzer Zeit aufzugeben, wenn Ansatz, Klang, Luftbedarf etc. nicht auf die Person abgestimmt werden.“ Mit einer breit angelegten Palette an unterschiedlichen Standardmodellen kann das Unternehmen aus Sommerein bereits viele dieser Anforderungen abdecken. Daneben gehören Sonderanfertigungen zum täglichen Geschäft und nehmen mit etwa 30 Prozent der gesamten Produktion einen großen Stellenwert ein. „Wir orientieren uns an der internationalen Spitze, denn bei uns gehen seit über 50 Jahren die weltbesten Blasmusiker aus und ein. Jeder von ihnen hinterlässt einen Fußabdruck.“ So überrascht es wenig, dass zu den Kunden auch renommierte Instrumentenbauer zählen.

Am Übergang von zweiter zu dritter Generation sind Vater und Sohn als kongeniale Partner ein Team. Vater Karl Breslmair Junior,

Sohn Lukas Breslmair und Markus Bittermann, Vertrieb Boehlerit (Mitte).

Produktion ohne Ausschuss

Die Breslmair-Mundstücke bestehen in aller Regel aus Standard-Messing, da Analysen ergeben haben, dass dieses Material im Vergleich zu diversen Legierungen das beste Klangbild ergibt. Es wird gedreht, gebohrt, geschliffen, poliert, gereinigt und oberflächenveredelt – stets im Hause Breslmair. Ganz im Sinne des hohen Qualitätsanspruchs sagt Lukas Breslmair: „Wir wollen uns keinen Ausschuss leisten. Dementsprechend legen wir höchste Maßstäbe an die Werkzeuge.“ Beim Drehen greift die Familie Breslmair seit jeher auf Produkte von Boehlerit zurück, mit denen schon der Senior während seiner Tätigkeit im Forschungszentrum Seibersdorf beste Erfahrungen machte. Das setzt sich bis heute fort. „Wir freuen uns als österreichischer Betrieb nach wie vor, auf die Werkzeuge eines österreichischen Herstellers zurückgreifen zu können“, so Lukas Breslmair. Zum Einsatz kommen Standard-Dreh-Wendeschneidplatten für NE-Metalle mit der neuen FN-Geometrie, welche aktuell das Programm für das Aluminiumdrehen ergänzt und sich dank des optimierten Spanbruchs auch für geringere Vorschübe hervorragend eignet. „Man muss bedenken: Bei der Firma Breslmair geht es weniger um das Einhalten von Taktzeiten oder das Maximieren von Stückzahlen, das Um und Auf ist die Qualität. Und zwar ab dem ersten Werkstück“, weiß Markus Bittermann, Vertrieb Boehlerit. „Und diese Anforderungen erfüllen unsere Werkzeuge konstant und prozesssicher.“ Ergänzt wird das Spektrum durch Sonderwerkzeuge der Boehlerit-Partnerunternehmen Paul Horn und TiroTool, welche sich ebenfalls durch höchste Qualität auszeichnen – eine Folge von Erfahrung, Know-how und Kompetenz in der Realisierung individueller Kundenwünsche. „Hier sind wir bestens aufgestellt, wenn es um Spezialwerkzeuge auch für kleine Stückzahlen geht“, ergänzt Bittermann.

Der Werkstoff Messing bietet die besten Voraussetzungen für ein optimales Klangbild. Sämtliche Bearbeitungsschritte erfolgen im Hause Breslmair.

Beste Oberflächenqualität

Die hohen erreichbaren Standzeiten und maximale Präzision in der Drehbearbeitung sind es auch, die Lukas Breslmair an Boehlerit-Werkzeugen schätzt, denn „je näher wir beim Drehen an der geforderten Kontur bleiben, desto kleiner ist der Bedarf, anschließend zu schleifen. Das steigert die Qualität des Produkts, denn unsere Mundstücke müssen zu 100 Prozent so aussehen, wie sie im CAD-Programm gezeichnet wurden, wir dulden hier keinerlei Abweichung. Müssten wir nach dem Drehen umfassend Schleifen, würde dieser geometrisch schwierig kontrollierbare Prozess unseren Bemühungen entgegenstehen und zudem unnötig Zeit kosten.“ Überhaupt ist die Familie Breslmair sehr kritisch, wenn es um Anschaffungen für das Unternehmen geht und prüft sehr genau, ob es ihren Bedürfnissen entspricht, den Preis wert ist und tatsächlich den erwarteten Nutzen bringt. Mit Boehlerit wurde ein Partner gefunden, der diese hohen Ansprüche erfüllen kann, wohl weil er selbst höchste Ansprüche an seine Werkzeuge stellt – und das zu einem ausgezeichneten Preis-Leistungs-Verhältnis. Zudem profitiert Breslmair von der hervorragenden persönlichen Betreuung und der regionalen Nähe zweier österreichischer Unternehmen. Karl Breslmair Junior: „Anrufen, Werkzeug bestellen und es in aller Regel am nächsten Tag in Händen halten – das schätzen wir.“

Autor: Ing. Martin Gold,

Journalist, Wien

Vielfalt für jeden Anspruch: Kleiner Ausschnitt aus dem Lieferprogramm an Mundstücken für Blechblasinstrumente.