Innovative Lösungen zwischen Spindel und Bauteil

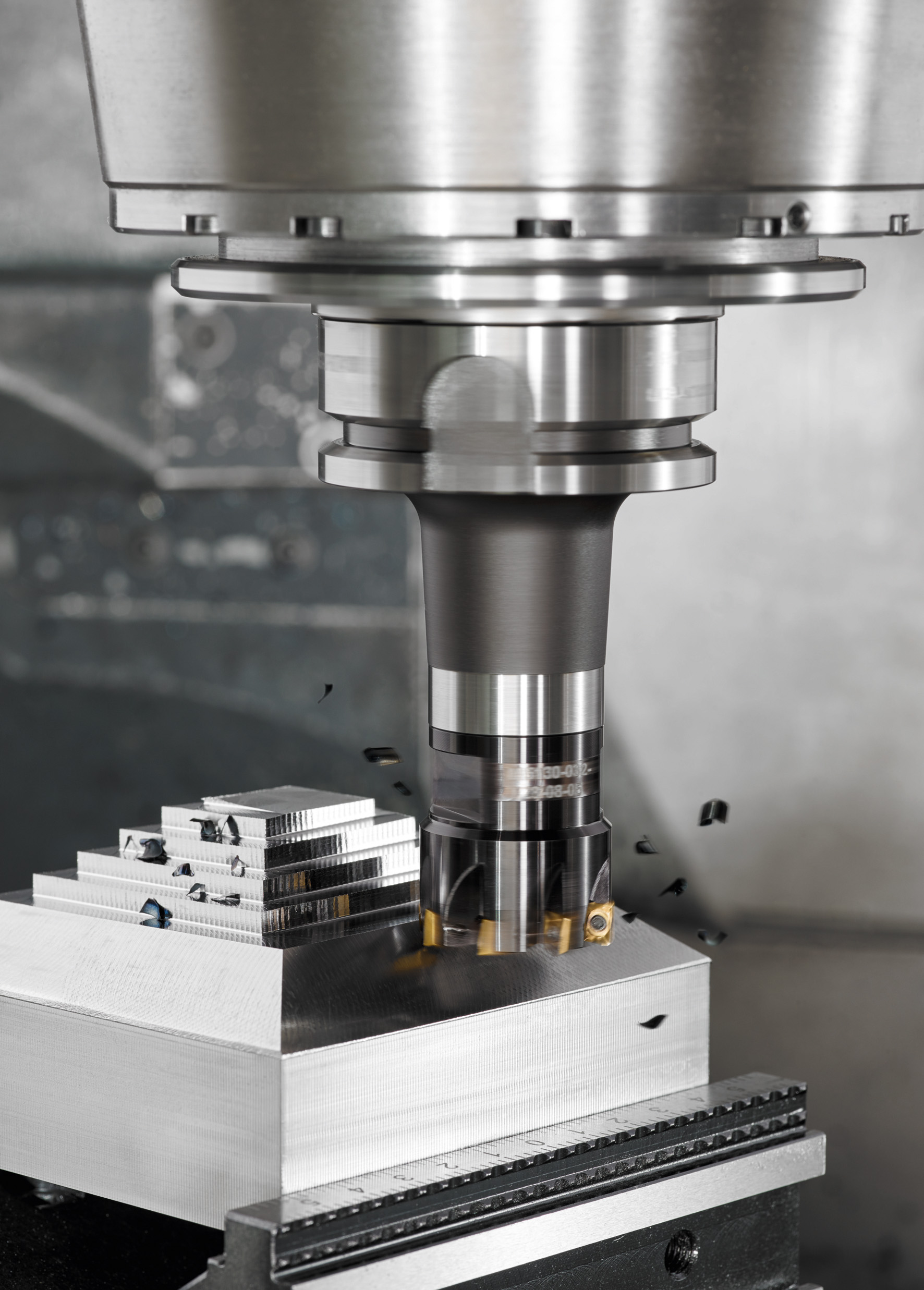

Steigende Produktionskosten und ein geändertes Nachfrageverhalten verlangen Nachhaltigkeit auch in der Metallzerspanung. Als führender Hersteller von Präzisionswerkzeugen nimmt sich Walter dem Thema seit langem intensiv an, unter anderem mit Fräsern, die Bauteile nicht nur wirtschaftlicher und effizienter, sondern auch nachhaltig produzieren. Walter nutzt dabei sein gesamtes Tätigkeitsfeld: von der Aufnahme über das Werkzeug, Wendeschneidplatten und Schneidstoff bis zur Frässtrategie. Walter Xtra·tec® XT Fräser zeichnen sich zum Beispiel durch drei Konstruktionsmerkmale aus: Zahnrücken mit 40 Prozent mehr Material erhöhen die Stabilität des Körpers. Eine 34 Prozent größere Auflagefläche der Wendeschneidplatten verringert die Flächenpressung zwischen Wendeschneidplatte und Plattensitz. Und der 12 Prozent größere Querschnitt fördert die Bruchsicherheit der Platte selbst. Alle drei Merkmale zahlen auf mehr Prozesssicherheit und Leistung ein und verringern dadurch den Verbrauch von Betriebsmitteln, Material sowie Zeit und Energie.

Wo mit langen Auskragungen gefräst werden muss, können vibrationsdämpfende Walter Accure·tec® Aufnahmen, das Zerspanvolumen beim Fräsen praktisch verdoppeln – und den Ressourceneinsatz gleichermaßen reduzieren. Wie Schneidstoffe die Nachhaltigkeit optimieren, zeigt Walter am Beispiel Tiger·tec® Gold: Die Sorten sind hoch verschleißfest und häufig ohne Kühlmittel einsetzbar. Dadurch sparen Anwender nicht nur Maschinen- und Wechselzeiten, sondern auch Kühlmittel ein. Die Bauteile müssen weniger gereinigt werden, die aufwändige Entsorgung von Kühl- und Reinigungsmitteln wird reduziert. Auch über die Frässtrategie lässt sich die Nachhaltigkeit optimieren: So kann der sog. »Roll-in-Entry«, also der Eintritt ins Material in einer 90°-Kurve, sowie das »Abzeilen« der Fläche in spiralförmigen, statt parallelen Bahnen selbst bei hochlegiertem Stahl bis zu 30 Prozent Bearbeitungszeit sparen und die Werkzeugstandzeit nachhaltig erhöhen.