Komplexe Herausforderung auf Escomatic-Maschine meisterhaft gelöst

Das Unternehmen TechnoContact wurde 1963 gegründet. Die Kernkompetenz von TechnoContact sind Steckverbinder und elektronische Kontakte. Mit rund 70 Mitarbeitenden werden pro Jahr mehr als 120 Millionen Einheiten gefertigt. Ein Team an Spezialisten arbeitet täglich mit Leidenschaft an Lösungen, die mit einem durchschnittlichen Durchmesser von 3 mm höchste Präzision verlangen. Produziert wird auf rund 100 CNC- und kurvengesteuerten Maschinen.

Geprägt von dem Streben nach maximaler Qualität wird jedes Jahr in neue Technologien, aber auch in die kontinuierliche Optimierung der Prozesse investiert. Nur so sieht sich TechnoContact mit Sitz in Cluses in der Lage, auch in Zukunft seine Wettbewerbsfähigkeit auf dem Weltmarkt sicherzustellen.

Schwanog als Werkzeugpartner seit 2019

Die Zusammenarbeit mit Schwanog als Werkzeuglieferant besteht seit über 3 Jahren und konzentriert sich vor allem auf Anwendungen mit Escomatic-Maschinen. Im aktuellen Beispiel wird deutlich, wie gut und professionell diese Zusammenarbeit zwischen David Brasier, Fertigungsleiter sowie Schwanog Vertriebsmitarbeiter Gregory Carnevale funktioniert.

Gregory Carnevale wurde hinzugezogen, um eine Alternative zu der zuvor von TechnoContact geplanten Produktionsstrategie vorzuschlagen. Denn die Erhöhung des Auftragsvolumens führte zur Entscheidung, die Teile auf einer ESCO D5 TWIN Maschine, statt wie ursprünglich vorgesehen auf einem Langdreher herzustellen.

Ist-Situation:

Die Maschine ESCO D5 TWIN verwendet nur zwei Werkzeuge, wobei das ursprüngliche Kopierwerkzeug aufgrund seiner geringen Breite von 0,2 mm brach.

Die wirtschaftliche Perspektive für diesen Auftrag war dadurch eher schwierig. Bei einem Jahresvolumen von 150.000 Stück wäre die einzige zuverlässige Alternative gewesen, die Teile auf einem CNC-Langdrehautomaten zu fertigen – aber diese Lösung hätte die Herstellkosten deutlich erhöht.

Die Schwanog Lösung:

Fertigungsleiter David Brasier zeigt sich von der Schwanog Lösungsidee und den Leistungen, für diese durchaus komplexe Situation, sehr angetan.

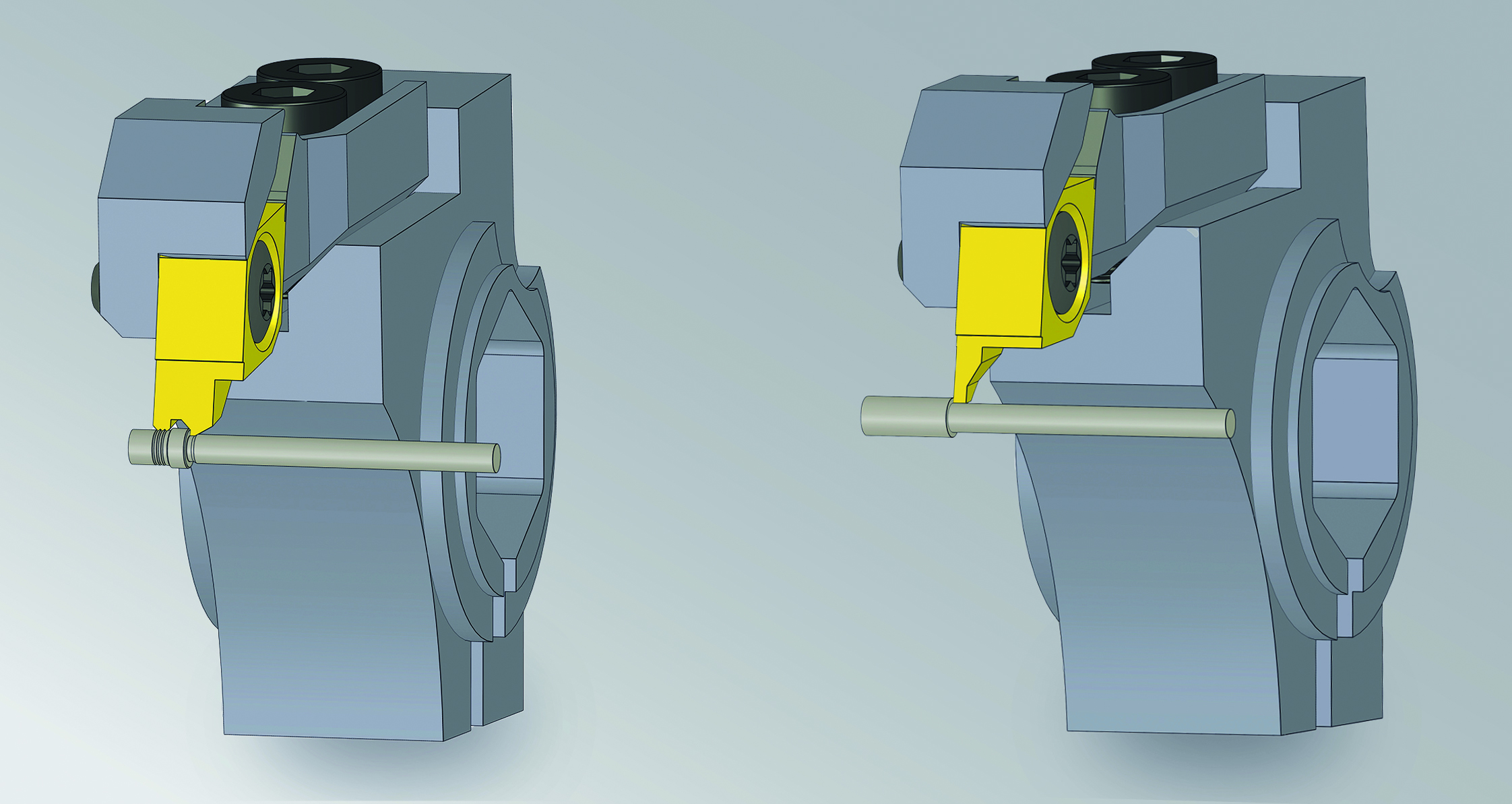

Schwanog empfahl als 1. Werkzeug die Verwendung eines Formwerkzeugs mit Kennrillen und als 2. Werkzeug ein Kopier-Abstechwerkzeug. Bevor die Schwanog Werkzeuge zum Einsatz kamen, wurde der EscomaticDrehkopf auf einen Drehkopf mit Sechskantwelle umgebaut.

Mit möglichst wenigen Werkzeugen ein komplettes Bauteil bearbeiten zu können, ist das Ziel vieler Zerspanungsbetriebe. Doch gerade bei anspruchsvollen Bearbeitungen sind mehrere Arbeitsgänge nötig und jeder birgt spezifische Herausforderungen. Da durch die vorgeschlagene Produktionsstrategie mit dem Schwanog Stechwerkzeug mehrere Bearbeitungsschritte abgedeckt werden, konnten die Fertigungsprozesse auf 2 Stationen reduziert werden – statt wie bisher auf dem Langdreher mit 3 Stationen. So erreichte TechnoContact eine erhebliche Produktivitätssteigerung für seine Teilefertigung, da diese nun erfolgreich auf einer ESCO D5 TWIN Maschine produziert werden. Außerdem wird TechnoContact in Zukunft von den deutlich günstigeren Schwanog Wendeschneidplatten profitieren, die pro Schneidkante um fast 20 % niedriger sind.

Davis Brasier, Fertigungsleiter kleine und mittlere Serien, zeigt sich begeistert: „Mit Schwanog ist es uns erneut gelungen, eine komplexe Herausforderung in der Fertigung schnell, effizient und mit einem enormen Kostenvorteil umzusetzen. Ich freue mich auf viele weitere gemeinsame Projekte!“

Von links nach rechts: Techniker Yann Lenoir, Außendienstmitarbeiter Schwanog France Gregory Carnevale, Maschineneinrichter Robin Brasier, Fertigungsleiter David Brasier.