Luxus fürs Handgelenk

Innovationen sind Erfolgsgrundlage des Premium-Uhrenherstellers IWC Schaffhausen. Das gilt für die eigenen Luxusuhren ebenso wie für die Produktion. Entsprechend wundert es wenig, dass höchstpräzise Bearbeitungszentren von Kern die Fräsfertigung dominieren. Eine Partnerschaft auf Augenhöhe, aus der stetige Produktivitätssteigerungen und Innovationen hervorgehen. Zuletzt investierte IWC in fünf Highend-Bearbeitungszentren Kern Micro HD.

Dass sich Manufaktur und automatisierte Präzisionsfertigung nicht widersprechen, sondern hervorragend ergänzen, wird einem schnell klar, wenn man die Produktionshallen der IWC International Watch Co. AG in Schaffhausen betritt. Denn der Schweizer Hersteller von exklusiven Luxusuhren – Kostenpunkt zwischen 5.000 € und 750.000 € – beherrscht diese Kombination wie nur wenige andere Unternehmen. Während die Montage nach alter Tradition Uhrmachermeister in konzentrierter Handarbeit erledigen, kommen in der spanenden Fertigung primär automatisierte Präzisionsbearbeitungszentren zum Einsatz.

IWC arbeitet bereits seit der Gründung im Jahr 1868 nach diesem Prinzip. Damals wählte der aus Boston stammende Uhrmacher Florentine Ariosto Jones ganz bewusst, das in der Schweiz gelegene Schaffhausen als Standort. Heiko Zimmermann, verantwortlich für die Industrialisierung Werkteilefertigung, Bereich Fräsen, von IWC, erzählt: „In Schaffhausen gibt es seit jeher viel Wasserkraft. Diese Energiequelle war für unseren Firmengründer Grund genug, hier sein Unternehmen aufzubauen. Er erkannte schon zu jener Zeit, dass sich damit Maschinen betreiben lassen, was letztlich zu einem Produktivitätsvorteil führt. Ein innovativer Weitblick, der bis heute das Denken in unserem Unternehmen prägt.“

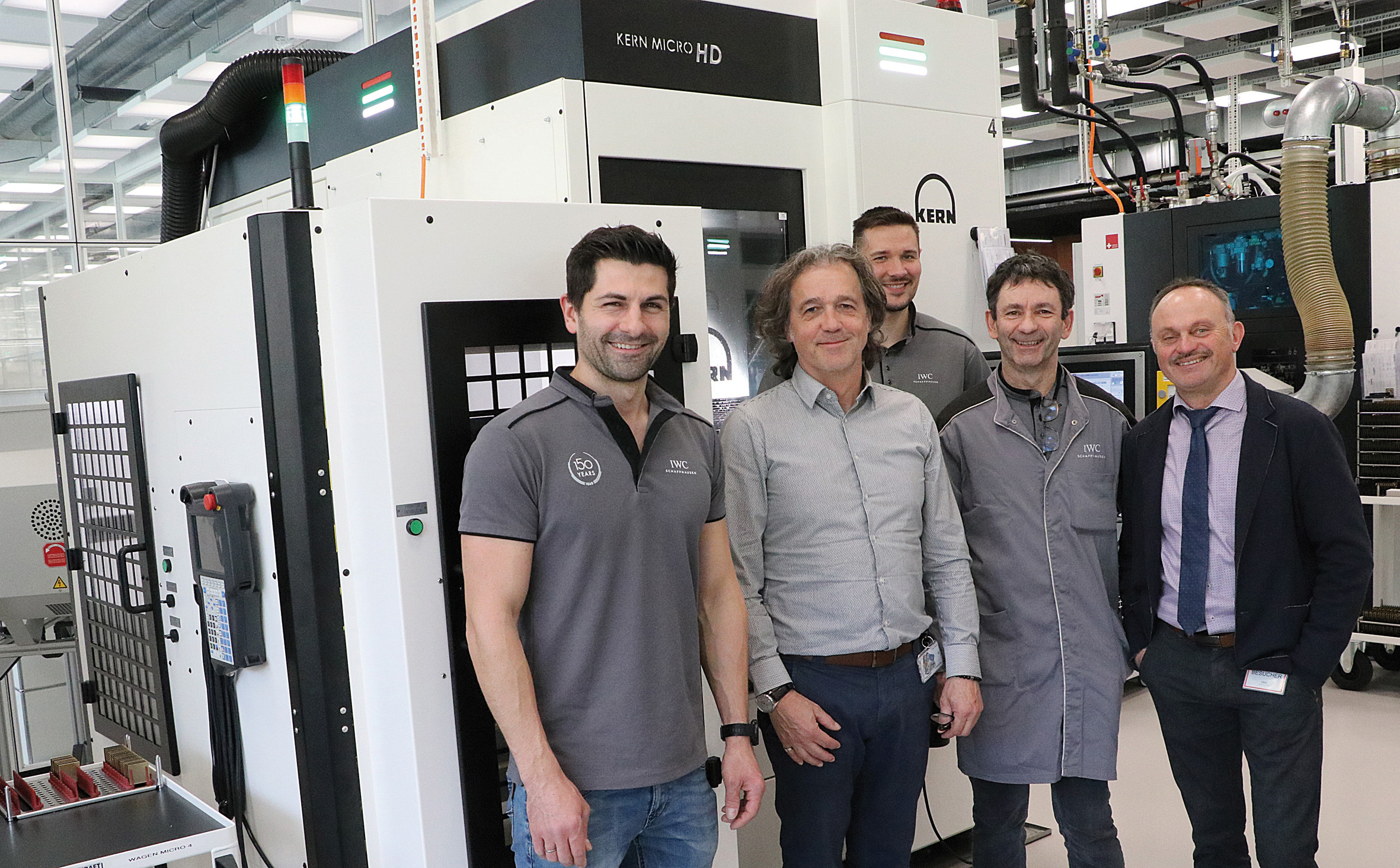

Heiko Zimmermann (links), bei IWC für Industrialisierung verantwortlich, und Stephan Zeller, Kern-Gebietsverkaufsleiter, freuen sich über die gute und für beide Unternehmen gewinnbringende Zusammenarbeit.

Bis zu 220 Bearbeitungsschritte auf wenigen Quadratzentimetern

Während IWC im höchsten sechsstelligen Preissegment nur wenige Einzelstücke pro Jahr herstellt, produziert das Schweizer Unternehmen im „günstigen“ vierstelligen Eurobereich jährlich zehntausende Uhren. Entsprechend unterschiedlich sind die eingesetzten Materialien sowie die Anzahl der zu integrierenden Funktionen wie z.B. Tourbillon, ewiger Kalender oder Mondphasenanzeige.

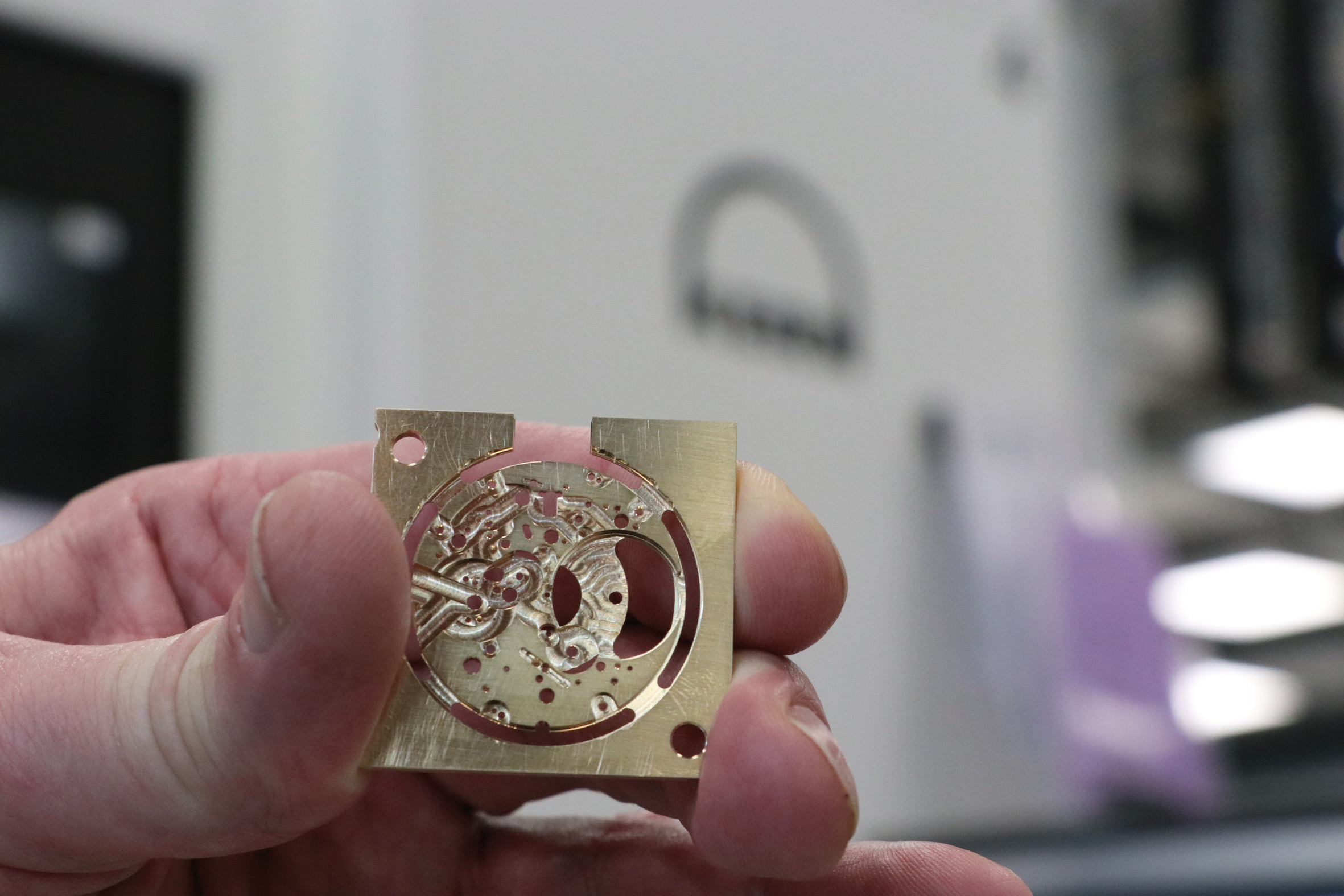

Insgesamt bilden lediglich zehn Uhrenplatinen mit 30 mm bis 40 mm Durchmesser die Basis für alle IWC-Varianten. Auf ihnen werden sämtliche Teile des Uhrwerks (im Fachjargon Kaliber genannt) platziert – von der Brücke über sämtliche Stifte, Achsen und Zahnräder bis hin zu den Lagersteinen aus Industrierubinen. Je nach Komplexität sind am Corpus der Platine 80 bis 220 Merkmale einzubringen – primär in Form von Bohrungen, Fräsungen und Gewinden.

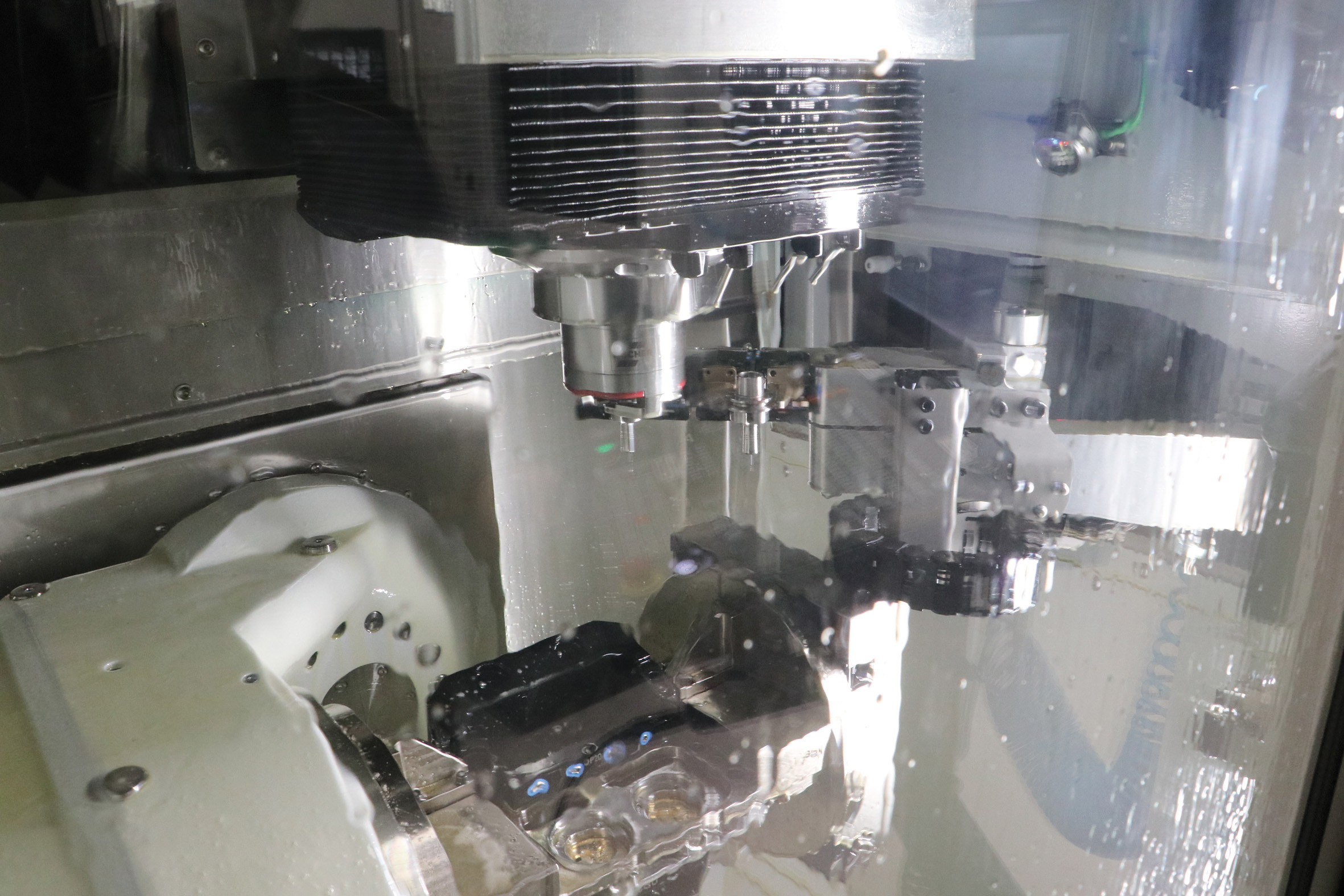

Aufgaben, die sich nur mit automatisierten Präzisionsbearbeitungszentren wiederholgenau, prozesssicher und wirtschaftlich erledigen lassen. Etwa 40 bis 70 verschiedene Werkzeuge kommen pro Platine zum Einsatz. Um die Anzahl der Werkzeugwechsel in Grenzen zu halten und gleichzeitig die Produktivität zu erhöhen, verwendet IWC seit einigen Jahren eine Vierfachspanneinrichtung. Etwa 750 Werkzeugwechsel pro Tag und Maschine sind dennoch notwendig.

Das zuverlässige und exakte Einhalten von Position und Höhe ist bei der Bearbeitung alternativlos. In Zahlen: Die geforderte Positionstoleranz beträgt <10 μm, was für die X- und Y-Achse eine Abweichung von weniger als 3 μm bis 4 μm bedeutet. In der Z-Achse gilt ebenfalls eine Toleranz von <10 μm, diese bezieht sich aber auf die Vorder- und Rückseite der Uhrenplatine. Die Herausforderung liegt hierbei vor allem in der Kompensation des Längenwachstums der Frässpindel, macht Zimmermann deutlich und ergänzt: „Die vielen unterschiedlichen Drehzahlen und der Bauteilverzug haben hier einen großen Einfluss. Entsprechend froh sind wir, mit Kern Microtechnik einen Partner zu haben, der all diese Herausforderungen löst.“

Ein Blick in die spanende Fertigung zeigt, dass höchstpräzise Kern-Maschinen die Fräsbearbeitung dominieren.

Kern Microtechnik, ein zuverlässiger Problemlöser

Der Luxusuhrenhersteller setzt schon seit 25 Jahren auf das Know-how und die Technologie der Kern Microtechnik GmbH. Im Jahr 1999 kauften die Schweizer mit der dreiachsigen Kern HSPC das erste Präzisionsbearbeitungszentrum aus Eschenlohe. Entscheidend war laut Produktionsleiter Christian Indlekofer schon damals die hohe Präzision der Maschine, die nicht zuletzt auch in einem Praxis-Benchmark zu überzeugen wusste.

„Im Jahr 2015 haben wir unsere Produktion mit der fünfachsigen Kern Micro Vario erweitert und sind seither immer in engem Kontakt“, sagt Indlekofer: „Vor allem der regelmäßige Austausch zwischen unserem Industrialisierungsverantwortlichen Heiko Zimmermann und dem Kern-Gebietsverkaufsleiter Stephan Zeller führte auch zu unseren jüngsten Investitionen – fünf Kern Micro HD in den letzten fünf Jahren.“

Vor der Anschaffung führten die IWC-Verantwortlichen ausgiebige Tests mit diesem Highend-Bearbeitungszentrum durch und verglichen es mit verschiedenen anderen Maschinen – auch mit der Kern Micro Vario. Das Ergebnis war laut Heiko Zimmermann eindeutig: „Die Mehrkosten für die HD amortisieren sich bei uns aufgrund der höheren Performance und weiter gesteigerten Qualität in weniger als zwölf Monaten.“

Vor Schichtende richtet IWC-Facharbeiter Fabian Vogt seine Kern Micro HD ein und bestückt sie mit ausreichend vielen Rohlingen. Dann produziert das Präzisionsbearbeitungszentrum zuverlässig und mannlos Uhrenplatinen – auch übers komplette Wochenende.

Jede Maschine hat individuellen Fingerabdruck

Egal ob 80 oder 220 Bearbeitungen durchzuführen sind – die fünfachsige Kern Micro HD erledigt sämtliche Schritte in einer Aufspannung und erreicht dabei eine mittlere Positionsstreubreite von weniger als 0,5 μm. Die maximal zulässigen Abweichungen von 2 bis 10 μm sind also hundertprozentig gewährleistet. Das liegt zum einen an den hydrostatischen Führungen, den aktiv temperierten Linearmotoren und dem innovativen Temperaturmanagement. Zum anderen gleicht die Maschine dank ihres individuellen „Fingerabdrucks“ jegliche Veränderung zuverlässig aus.

Kern-Fachmann Stephan Zeller erklärt, was dahintersteckt: „Während der Inbetriebnahmephase in Eschenlohe ‚erlernt‘ jede Maschine ihren individuellen thermischen ‚Fingerabdruck‘ in Bezug auf ihr spezifisches Verhalten in allen Drehzahlbereichen und unter verschiedensten Bedingungen. Die dabei entstehende Charakteristik speichern wir in besagtem Fingerabdruck ab. Im praktischen Einsatz beim Kunden erfasst die Maschine dann permanent die Fertigungsbedingungen, vergleicht diese mit der Datenbank des Fingerabdrucks und passt entscheidende Parameter wie das Längenwachstum der Spindel im Nanobereich an.“

IWC-Zerspanungsexperte Heiko Zimmermann bestätigt dies und hebt noch einen weiteren Vorteil der Kern Micro HD hervor: „Mit der Softwarefunktion Adapted Machining können wir Bearbeitungsprioritäten zu Gunsten von Geschwindigkeit, Genauigkeit oder Oberflächengüte setzen. Das heißt, da wir bei Schruppvorgängen aufgrund des Aufmaßes leichte Konturabweichungen zulassen können, setzen wir hier die Priorität auf die Bearbeitungsgeschwindigkeit. So sparen wir pro Bauteil etwa zwei Minuten ein. Bezogen auf die durchschnittliche Bauteillaufzeit ist das eine spürbare Einsparung.“ Beim anschließenden Schlichten fährt die Micro HD dann etwas langsamer, mit der Priorität auf Präzision. „Diese Funktion hebt die Produktivität der Kern-Maschinen nochmal auf ein höheres Niveau“, bekräftigt Zimmermann.

Bei der Bearbeitung ist von der X- und Y-Achse eine Positioniergenauigkeit von weniger als 3 μm bis 4 μm gefordert. Die Kern Micro HD erreicht zuverlässig eine mittlere Positionsstreubreite von weniger als 0,5 μm.

Anglieren – produktives Feature dank enger Zusammenarbeit

Das Engagement aller Kern-Mitarbeiter und die ständigen Weiterentwicklungen des Eschenloher Maschinenbauers beeindrucken Heiko Zimmermann und seinen Produktionsleiter Christian Indlekofer schon von Anbeginn der Zusammenarbeit. Noch mehr begeistert zeigen sie sich nur davon, dass selbst individuelle Wünsche und Anregungen tatsächlich in Lösungen umgemünzt werden. „Wir führen regelmäßig Gespräche, bei denen wir immer wieder auf interessante neue Ansätze stoßen“, erzählt Zimmermann.

Als jüngstes Beispiel nennt er die neue Kern Micro HD-Funktion „Anglieren“, die es seit rund einem Jahr gibt. „Diese Option ermöglicht es uns, mit einem Diamantwerkzeug – das nicht rotiert, sondern der Kontur folgt – Kanten zu facettieren, indem wir diese sozusagen hobeln. Dadurch erreichen wir Oberflächen mit einem Glanzgrad, der einer Politur entspricht.“

Entscheidend für die erfolgreiche Umsetzung sind neben der von Kern angelegten Softwarefunktion vor allem die Hydrostatik und die Linearantriebe der Kern Micro HD. Damit hat die Kern-Maschine die notwendige Stabilität und verhindert Stick-Slip-Effekte, was zu sichtbaren Flächenverletzungen führen würde. Wichtig sei das Anglieren nicht zuletzt deshalb, weil es immer weniger Polierspezialisten gibt, sagt Indlekofer: „Davon abgesehen, sparen wir dadurch natürlich wertvolle Mitarbeiterzeit und erhöhen die Produktivität unserer Fertigung noch weiter.“

Mit bis zu 220 Merkmalen bearbeitet, kommen die Uhrenplatinen bei IWC stets perfekt von der Kern Micro HD (Bild: a). Vor der Montage werden noch die Stege abgetrennt und Kanten final bearbeitet (Bild: b).

Automatisierte Bearbeitungszentren laufen 24/7

Damit die Hightech-Fertigung in Schaffhausen rund um die Uhr läuft, obwohl die Mitarbeiter einschichtig arbeiten, hat IWC alle Maschinen mit einer robotergestützten Automatisierung und einem großen Werkstückspeicher ausgestattet. Die Bediener rüsten ihre Maschinen vor Schichtende und müssen zu Beginn der neuen Schicht nur noch die fertigen Teile entnehmen. Dank der hohen Zuverlässigkeit der Kern-Maschinen funktioniert das nicht nur über zwei Geisterschichten, sondern über das komplette Wochenende hinweg. „Mehr Auslastung geht nicht“, freuen sich Christian Indlekofer und Heiko Zimmermann gleichermaßen.

Ein starkes Fertigungsteam, das von den Kern-Bearbeitungszentren überzeugt ist (v.l.n.r.): Fabian Vogt (IWC-Facharbeiter), Christian Indlekofer (IWC-Produktionsleiter), Kamil Wachonski (IWC-Facharbeiter), Heiko Zimmermann (IWC-Industrialisierungsverantwortlicher) und Stephan Zeller (Kern-Gebietsverkaufsleiter).