Mehrwert im Formenbau

Um im Werkzeug- und Formenbau wettbewerbsfähig zu bleiben, ist für die Krämer+Grebe GmbH & Co. KG in Biedenkopf-Wallau eine effiziente Produktion mit hoher Prozesssicherheit entscheidend. Werkzeuglieferanten werden auch an deren Anwendungstechnik gemessen. MAPAL hat hier mit seinen Reibahlen und Hochvorschubfräsern Vertrauen gewonnen.

Im Laufe seiner mehr als 100jährigen Firmengeschichte hat sich das Unternehmen Krämer+Grebe mehrfach neu erfunden. Gegründet wurde es zu Beginn des 20. Jahrhunderts zusammen mit einer Reihe anderer Spezialunternehmen im Umfeld bedeutender Eisenhütten im oberen Lahntal. In den Anfangsjahren stand dabei der klassische Modellbau im Mittelpunkt. Im Laufe der Zeit spielte dann der Maschinenbau eine immer größere Rolle. Das Unternehmen stellte Gießereimaschinen her und war mit der Produktion von Fleischereimaschinen erfolgreich.

In den 1980er-Jahren verkaufte Krämer+Grebe den Maschinenbau und konzentrierte sich wieder ganz auf seine Kernkompetenz, den Modellbau. Daraus entstand schließlich der heutige Werkzeug- und Formenbau, der ausschließlich für den Automotive-Bereich tätig ist. Kunden sind große Automobilhersteller, Zulieferer und Gießereien. Um auch deren internationale Standorte bedienen zu können, ging Krämer+Grebe den Weg der Globalisierung mit und ist auch im Ausland präsent.

Für das Schruppen der Kokillen nutzt Krämer+Grebe den sechsschneidigen NeoMill-4-HiFeed-90 in der Variante als Aufsteckfräser. ©MAPAL

Vom Handwerk zur Industrie

Seit Katrin Grebe, Urenkelin eines der Firmengründer, 2000 die Geschäftsführung des Familienunternehmens übernommen hat, beschleunigten sich die Veränderungen weiter – getrieben durch neue technische Entwicklungen und Anforderungen der Märkte. Das Unternehmen vollzog den Wandel vom handwerklichen Betrieb hin zum Industrieunternehmen. Der Maschinenpark ist auf dem neuesten Stand. Die 16 Bearbeitungszentren stammen vorwiegend von DMG und Hermle. Hinzu kommen ein Tiefbohrwerk, zwei Drehmaschinen, drei Erodiermaschinen und 3D-Druck. Den Fertigungsmitarbeitern steht eine Produktionsfläche von 11.000 Quadratmetern zur Verfügung.

Das Unternehmen ist spezialisiert auf die Lösungsfindung für komplexe Geometrien und hohe Anforderungen an die Gussteileigenschaften. Die Ansprüche an das jeweilige Bauteil definieren den Prozess. Zum Produktspektrum gehören Modelle rund um den Motor und den Antriebsstrang. In Wallau entstehen Kernkästen, Handlinggeräte, Lehren und Niederdruckkokillen. Für spezielle Gussteile im Leichtbau werden seit einigen Jahren auch Druckgusskokillen gefertigt. Die Transition hin zur Elektromobilität ist in vollem Gange. Krämer+Grebe macht damit bereits 20 Prozent seines Umsatzes, Tendenz steigend. Auch für die Elektrofahrzeuge geht es um Bauteile für den Antriebsstrang, wie zum Beispiel das Statorgehäuse für den Elektromotor.

Mit einer 600 mm langen Reibahle, die zur Fertigung von Niederdruckkokillen gebraucht wurde, fing die Zusammenarbeit zwischen Krämer+Grebe und MAPAL an. ©MAPAL

Um in diesem Wettbewerbsumfeld wirtschaftlich zu bleiben, wurden Prozesse in der Fertigung neu gestaltet und auf Industrie 4.0 ausgerichtet. Die Abläufe sind durchgehend digitalisiert. Eine Schlüsselrolle spielt dabei die eigene Entwicklungsabteilung, die Bauteile in Zusammenarbeit mit den Herstellern erarbeitet. Krämer+Grebe setzt den Fokus verstärkt auf den Bereich Dienstleistung und will nicht nur Werkzeuge bauen, sondern dem Kunden Mehrwert bieten, etwa in Form von Simulationen vom Werkzeug über Verschleiß und Stückzahlen bis hin zur Kühlung. „Wir haben uns auch in den Bereichen Service und Wartung breiter aufgestellt und können dem Kunden inzwischen mit unseren Teams fast rund um die Uhr zur Verfügung stehen“, versichert Sebastian Schneider, Leiter Auftragszentrum und Produktion.

Reibahlen machten den Anfang

MAPAL ist bei den Formenbauern in Wallau erst in relativ geringem Umfang vertreten, konnte aber bereits für reibungslosere Prozesse sorgen, wie die Fertigung bestätigt. Die Zusammenarbeit der beiden Unternehmen besteht seit fünf Jahren und begann mit Reibahlen des MAPAL Kompetenzzentrums Mehrschneidenreibahlen. Für die bis zu 600 mm langen Werkzeuge hatte Krämer+Grebe nur diesen einen Hersteller gefunden, der diese in der verlangten hohen Qualität herstellen und in der gewünschten Zeit liefern konnte. Die Bohrungen in H7-Qualität werden zum Einbringen von Heizpatronen in Niederdruckkokillen benötigt. Einen bleibenden Eindruck haben die Anwendungstechniker des Werkzeugherstellers hinterlassen. Sie haben vor Ort eine Anwenderschulung gemacht und unterstützten das Einfahren des Prozesses an der Maschine, der binnen kurzer sehr stabil von beiden Seiten lief.

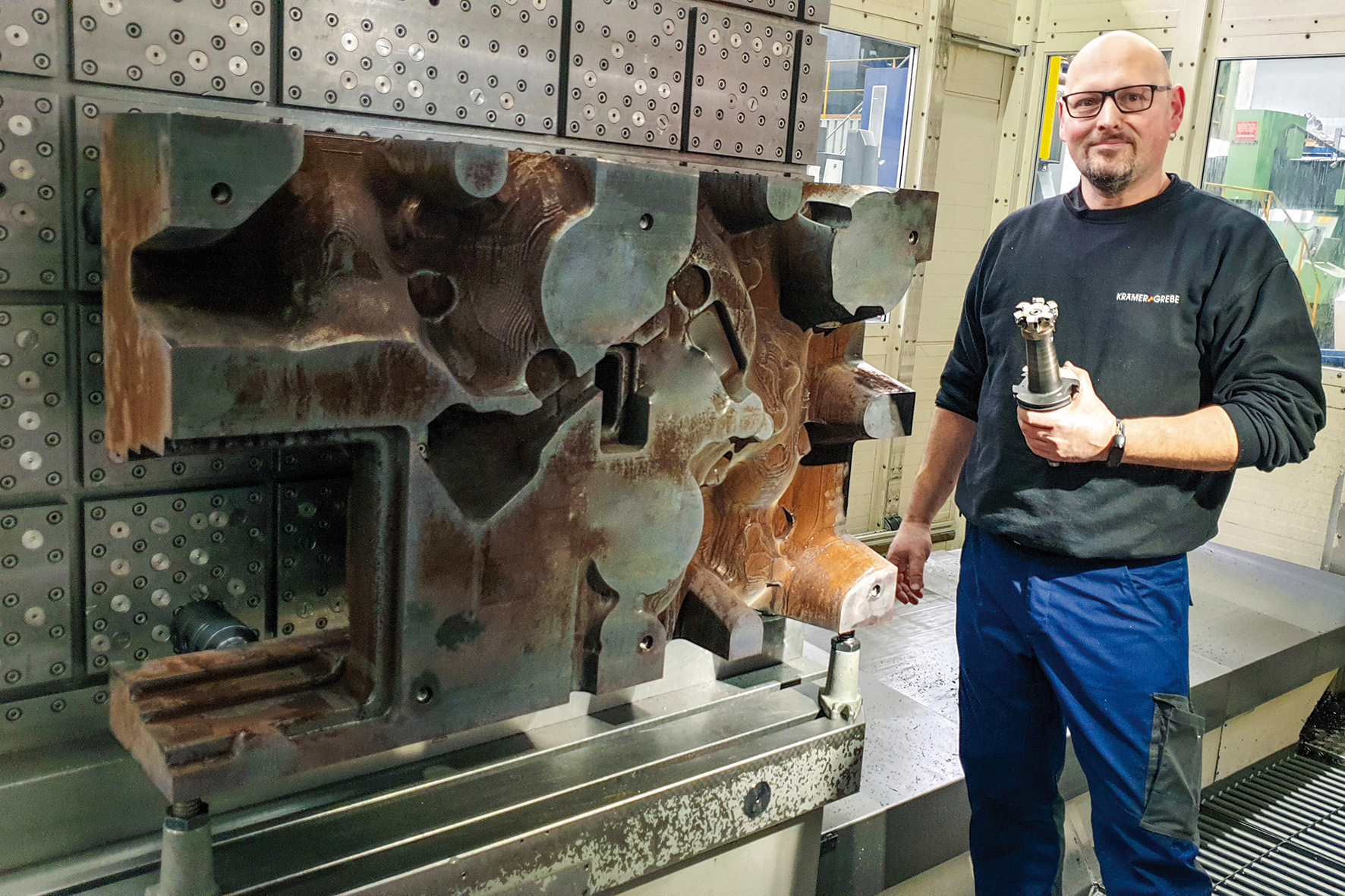

Maschinenbediener Michael Lauber mit dem NeoMill-4-HiFeed-90 an einem zur Bearbeitung aufgespannten Kokillenteil. ©MAPAL

Im Zuge von Prozessoptimierungen hat Krämer+Grebe sich von einem Teil seiner ehemals sehr vielen Werkzeuglieferanten getrennt. Die Auswahlkriterien erläutert Dominik Gessner, Prozessoptimierer Mechanische Fertigung: „Heute ist nicht mehr der Werkzeugpreis der entscheidende Punkt, sondern eine vernünftige partnerschaftliche Zusammenarbeit und in erster Linie die Anwendungstechnik. Das ist für uns das A und O und letztendlich auch ein Ausschlusskriterium für einen Lieferanten. Ich will nicht nur ein Werkzeug, sondern auch einen Mehrwert, den ich in meinen Prozessen umlegen kann.“ Um sich ständig weiter zu verbessern, sei eine enge Zusammenarbeit mit einem Partner sehr wichtig, bekräftigt Gessner.

Nach den guten Erfahrungen mit den Reibahlen kam MAPAL auch in die engere Wahl, als es darum ging, die Prozesse mit Hochvorschubfräsern zu verbessern. Gefragt waren Werkzeuge, die hohe Standzeiten und ein großes Spanvolumen beim Schruppen erreichen und so die Produktionszeit verkürzen. Um eine Mehrmaschinenbedienung abzudecken, mussten die Fräser zudem absolut prozesssicher sein. „Bei uns ist normalerweise ein Mitarbeiter für zwei Maschinen zuständig, im besten Fall sogar für drei“, erläutert Sebastian Schneider. Durch die Optimierungen war die Belegschaft binnen fünf Jahren von 200 auf 130 Mitarbeiter reduziert worden.

Begutachten gemeinsam die fertigen Bauteile (v.l.): Sebastian Schneider (Leiter Auftragszentrum und Produktion), Dominik Gessner (Prozessoptimierer Mechanische Fertigung) und Uwe Rein (Business Development Manager Die & Mould bei MAPAL). ©MAPAL

Der beste Hochvorschubfräser im Rennen

Das Hochvorschubfräsen setzt Krämer+Grebe zum Vorschruppen ein, bevor die Bauteile zur Wärmebehandlung gehen. Bei der Suche nach dem besten Werkzeug für ihre Zwecke gingen die Fertiger in Wallau systematisch vor und unterzogen alle Hochvorschubfräser der infrage kommenden Anbieter praxisnahen Testes. MAPAL ging dabei mit dem Wendeschneidplattenfräser NeoMill-4-HiFeed-90 ins Rennen, ein Standardwerkzeug, das der Hersteller im Durchmesserbereich von 16 bis 200 mm anbietet. Für den Test wählte Krämer+Grebe die Version als Aufsteckfräser mit sechs Wendeschneidplatten.

Das Ergebnis des Vergleichs fiel eindeutig aus: Der NeoMill Fräser erreichte das höchste Zeitspanvolumen und kam auf die längste Standzeit. Die Fertiger stellten am Ende einen homogenen Verschleiß an der Werkzeugschneide ohne Ausbrüche fest. „Wir haben die Erfahrung gemacht, dass man mit MAPAL problemlos anderthalb Stunden mannlos bearbeiten kann. Das bringt uns den großen Vorteil, dass der Mitarbeiter unterdessen an einer anderen Maschine einsetzbar ist“, resümiert Schneider. Damit hatten die Fertiger den gesuchten Hochvorschubfräser gefunden und entschieden sich für MAPAL.

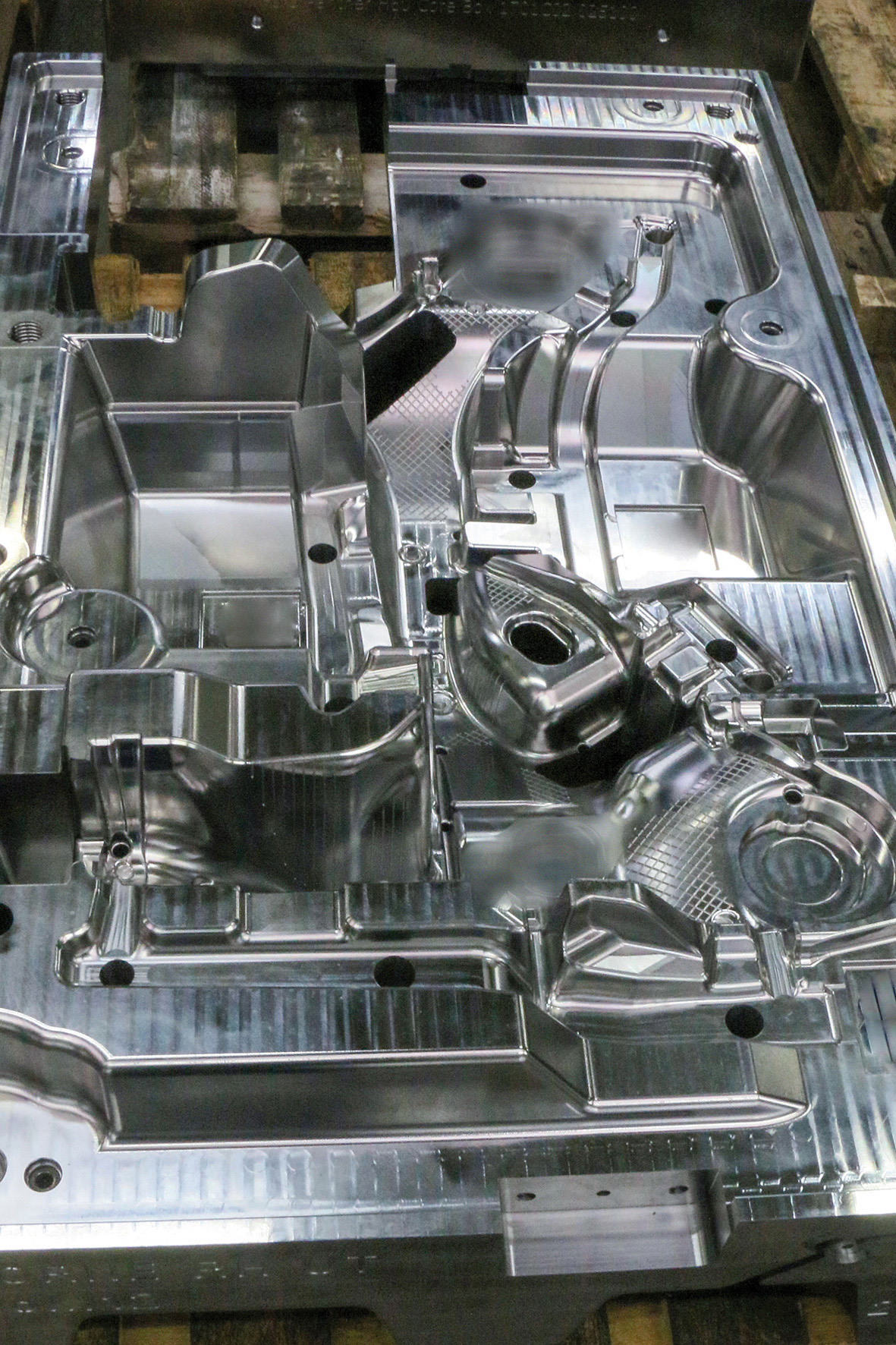

Ein typisches Produkt von Krämer+Grebe: In dieser Kokille werden Fahrwerkskomponenten gegossen. ©MAPAL

Großes Verständnis für die von Krämer+Grebe eingeschlagene Strategie zeigt Uwe Rein, Business Development Manager Die & Mould bei MAPAL: „Der heutige Werkzeug- und Formenbauer hat nicht so viele Eingriffsmöglichkeiten, um seine Durchlaufzeit zu reduzieren. Doch entscheidet sich genau hier, ob ein Unternehmen Geld verdient oder nicht. Dazwischen liegt nur ein sehr schmaler Grat. Daher muss jede sich bietende Chance genutzt werden, um die Produktivität zu erhöhen.“ Gerade bei der Einzelteilfertigung sei es wichtig, direkt die richtige Strategie mit den richtigen Parametern und dem richtigen Werkzeug einzusetzen, fügt Sebastian Schneider hinzu. Entscheidend dafür seien entsprechende Erfahrungen. „Wir konzentrieren uns mittlerweile auf Partner, die auch eine gute Anwendungstechnik und CAM-Unterstützung bieten“, sagt Schneider. „Das ist auch weiter das Ziel und soll vorangebracht werden. Wir wollen mit möglichst wenigen festen Partnern zusammenzuarbeiten. Dazu soll auch MAPAL gehören.“

Für den Werkzeughersteller aus Aalen ist der Werkzeug- und Formenbau ein noch relativ junges Segment. Zuvor hatte man sich auf die möglichst präzise und effiziente Zerspanung fertig gegossener Bauteile beschränkt. Jetzt greift MAPAL schon früher ein und sorgt zusammen mit dem Formenbauer dafür, dass bereits die Form optimal hergestellt werden kann. „Es ist hochinteressant, hier gleich von vornherein mit an Bord zu sein“, versichert Uwe Rein. Hinzugelernt und sich weiterentwickelt haben bereits beide Seiten bei der gemeinsamen Auslegung neuer Bauteile.

Krämer+Grebe steht in Biedenkopf-Wallau eine Produktionsfläche von 11.000 Quadratmetern zur Verfügung. ©MAPAL