Modulare Nullpunktspanntechnik erleichtert und beschleunigt Arbeit

Lange bevor ein neues Automodell auf die Straßen kommt, könnte man es bei MT Technologies schon anfassen – wenn nicht alles so streng geheim wäre. Der Modellbauer, den es schon gab, als das Auto noch gar nicht erfunden war, fertigt ganze Fahrzeuge als Referenz- und Prüfmodelle aus Aluminium für zahlreiche OEMs. Was die Experten mit hoher Zerspanungsleistung meist in Losgröße eins aus dem Vollen herausschälen, wird zuvor höchst effizient gespannt. Dank intelligenter Nullpunktspanntechnik von AMF gelingt dies im Baukastenprinzip schnell, flexibel, wiederholgenau und prozesssicher.

„Der Impuls kam aus der Formel 1“, erinnert sich Mario Goth an einen Besuch 2013 beim Sauber Team in der Schweiz. Mit staunenden Augen sah der Leiter Mechanische Fertigung bei MT Technologies damals, wie modern die Renningenieure die Einzelteile mit AMF-Spanntechnik spannen. Was der Modellbaumeister anschließend in der eigenen Fertigung anstößt, ist inzwischen zu einem durchgängigen Nullpunktspannsystem auf allen notwendigen Maschinen gewachsen. Mit der Andreas Maier GmbH & Co. KG aus Fellbach (AMF) haben die Ingolstädter einen kompetenten Partner an ihrer Seite, der die Herausforderungen seiner Kunden wahrnimmt und aus Standardprodukten maßgeschneiderte Lösungen anbieten kann.

Karosserie-Seitenteil und Alufelgen werden aus dem Vollen zerspant.

Spann- und Rüstprozesse vereinfacht und beschleunigt

„Bei MT Technologies sind wir von Anfang an auf offene Ohren gestoßen“, erwähnt Erik Laubengeiger von AMF, der damals den Kunden betreut hat. Die Bereitschaft, die aufwändigen Spannoperationen der Aluminiumrohblöcke zu vereinfachen und die langen Rüst- und Einmesszeiten deutlich zu verkürzen, war groß. „Schließlich sind die meisten Teile, die wir herstellen Einzelteile oder Kleinserien von maximal vier Stück“, sagt Mario Goth.

Wenn es fertig ist, sieht das Modell im Maßstab 1:1 tatsächlich aus, wie ein richtiges Auto, nur eben aus Aluminium. Selbst Türen und Heckklappe lassen sich öffnen. Und es steht sogar auf Aluminiumfelgen. So können sich die Designer und Konstrukteure ein erstes dreidimensionales Bild eines neu geplanten Fahrzeugmodells machen und tatsächlich einmal drum herum laufen. Ebenso werden bei den OEMs Anbau- und Verkleidungsteile angebracht, um die Passungen für die spätere Serienfertigung zu verifizieren. Dazu sind sogar die Clips im Aluminiummodell schon mit angebracht. Später steht das endgültige Alu-Modell als Prüf- und Lehrenmodell am Band.

Kleine Kraftpakete packen sicher zu

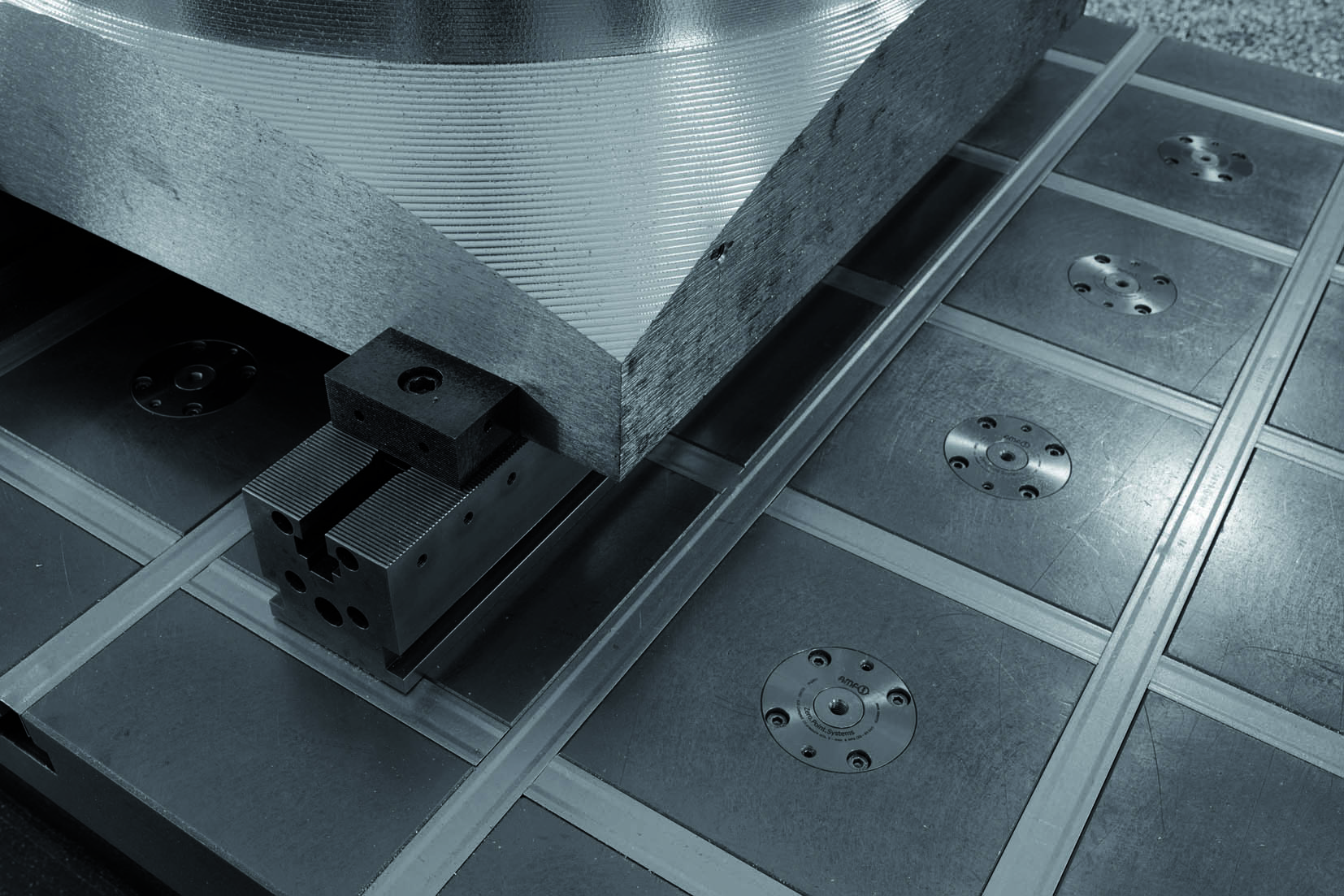

Entsprechend präzise müssen die rohen Aluminiumblöcke für die Einzelteile wie Bodengruppe, Seitenteile, Dach, Hecklappe und Räder auf den riesigen Portalfräsmaschinen gefertigt und vorher exakt gespannt werden. Zwei Aufspanntische mit 1300 x 2000 mm und zwei mit 1300 x 1000 mm sowie ein weiterer kommen in den Jobs LinX Maschinen zum Einsatz. Sie sind im Abstand von 200 Millimetern bestückt mit je 50 beziehungsweise 20 Stück K10 Nullpunkt-Einbauspannmodulen von AMF. „Mit dem definierten Rasterabstand bietet uns jeder Aufspanntisch größtmögliche Flexibilität bei der Positionierung der Elemente“, versichert Goth. Und wenn ein Spannpunkt außerhalb des Rasters oder sogar außerhalb der Platte liegen sollte, ist das auch keine große Herausforderung. „Mit Spannschienen, Mehrfachspannleisten oder weiteren zahlreichen Spannelementen von AMF erreichen wir jeden Punkt, den wir für ein sicheres Spannen benötigen.“

Rüstzeiten mit AMF Nullpunktspanntechnik minimieren: Mit wenigen Handgriffen ist das Werkstück bei MT-Technologies für die Fünfseitenbearbeitung gespannt.

Das System ist so einfach und logisch wie Lego

Auf den Aufspanntischen mit integrierten Nullpunktspannmodulen und Kreuz-T-Nuten setzen die Werker modulare Zwischenelemente solange aufeinander, bis der Block oder das Rohteil die entsprechende Höhe erreicht, damit eine Fünfseiten-Bearbeitung möglich ist. Ebenso einfach lässt sich mit diesem Standardbaukasten die Aufspannung vorplanen. Das AMF-Sortiment aus Stütz-, Aufbau- und Ausgleichselementen sowie vielfältigen Adaptern ist hier nahezu unerschöpflich. Die obere Schnittstelle zum Werkstück bildet erneut ein mechanisches Nullpunktspannmodul K10, das die im Werkstück verschraubten M8- oder M10-Spannbolzen prozesssicher positioniert und spannt. „Das System ist so einfach und logisch wie Lego. Alles passt zueinander und lässt sich dank der Nullpunktspanntechnik schnell und passgenau platzieren“, betont Christian Vogel von AMF, der die Ingolstädter aktuell betreut.

Geöffnet werden die Spannmodule im Aufspanntisch hydraulisch bei 60 bar Betriebsdruck. Jedes einzelne zieht den passenden Spannbolzen mit zehn Kilonewton ein, und hält ihn danach formschlüssig mit 25 Kilonewton fest. Weil die Module intelligent konstruiert und sorgfältig gefertigt sind, schaffen sie das wiederholgenau und präzise kleiner 0,005 Millimeter (<5 µm). Und weil sie durch Federkraft mechanisch verriegelt werden und so drucklos gespannt sind, werden die Druckleitungen nach dem Spannvorgang entfernt.

Die Aufspannplatten sind im Rasterabstand von 200 Millimetern bestückt mit K10 Einbauspannmodulen von AMF. Das bietet größtmögliche Flexibilität bei der Positionierung der Elemente

Kollisionsfreie 5-Seiten-Bearbeitung dank Direktspannung

Für die Direktspannung werden die dazu notwendigen Bohrungen für die Spannbolzen direkt in das Rohteil oder den Alublock eingebracht. Das planen die Konstrukteure schon mit ein. Damit die Bearbeitung später ohne Störkonturen und kollisionsfrei abläuft, stellt AMF für alle eigenen Produkte CAD-Daten in vielen gängigen Formaten zur freien Verfügung. „Das ist im Vorfeld eine unverzichtbare Hilfe“, versichert Vogel.

Die Zerspanungsleistung ist immens. Dabei kommen durchaus bis zu 40 Stunden Bearbeitungszeiten zusammen. Da kann es schon einmal vorkommen, dass aus einem Alublock von 1,7 Tonnen Ausgangsgewicht eine Heckklappe herausgefräst wird, die am Ende nur noch 90 Kilogramm wiegt. Alles in allem werden für ein Fahrzeug verschieden große Aluminiumblöcke von insgesamt rund 20 Tonnen benötigt. Etwa fünf Monate dauert es, bis ein Fahrzeug in Originalgröße fertig ist. Weil mehrere großzügige Hallen die strikte Trennung einzelner Projekte voneinander sicherstellen, können die Modellbauexperten bei MT-Technologies bis zu zehn Modelle im Jahr herstellen.

Erfahrung und Fertigungskunst für ein 1:1-Modell

Am Ende steht ein neues Fahrzeugmodell in Originalgröße vor dem Betrachter, lange bevor es auf die Straßen kommt. Für die Automobilhersteller ist das ein unverzichtbarer Baustein in der Entwicklungsphase eines neuen Modells. Und Dank der Erfahrungen im Modellbau sowie der Fertigungskünste des über 150 Jahre alten Traditionsunternehmens MT-Technologies wissen die Entwickler schon frühzeitig, ob das Auto ihren Erwartungen gerecht werden wird. Ob es dann so rassig wie ein Formel 1 Bolide sein wird, ist allerdings eher nicht realistisch.

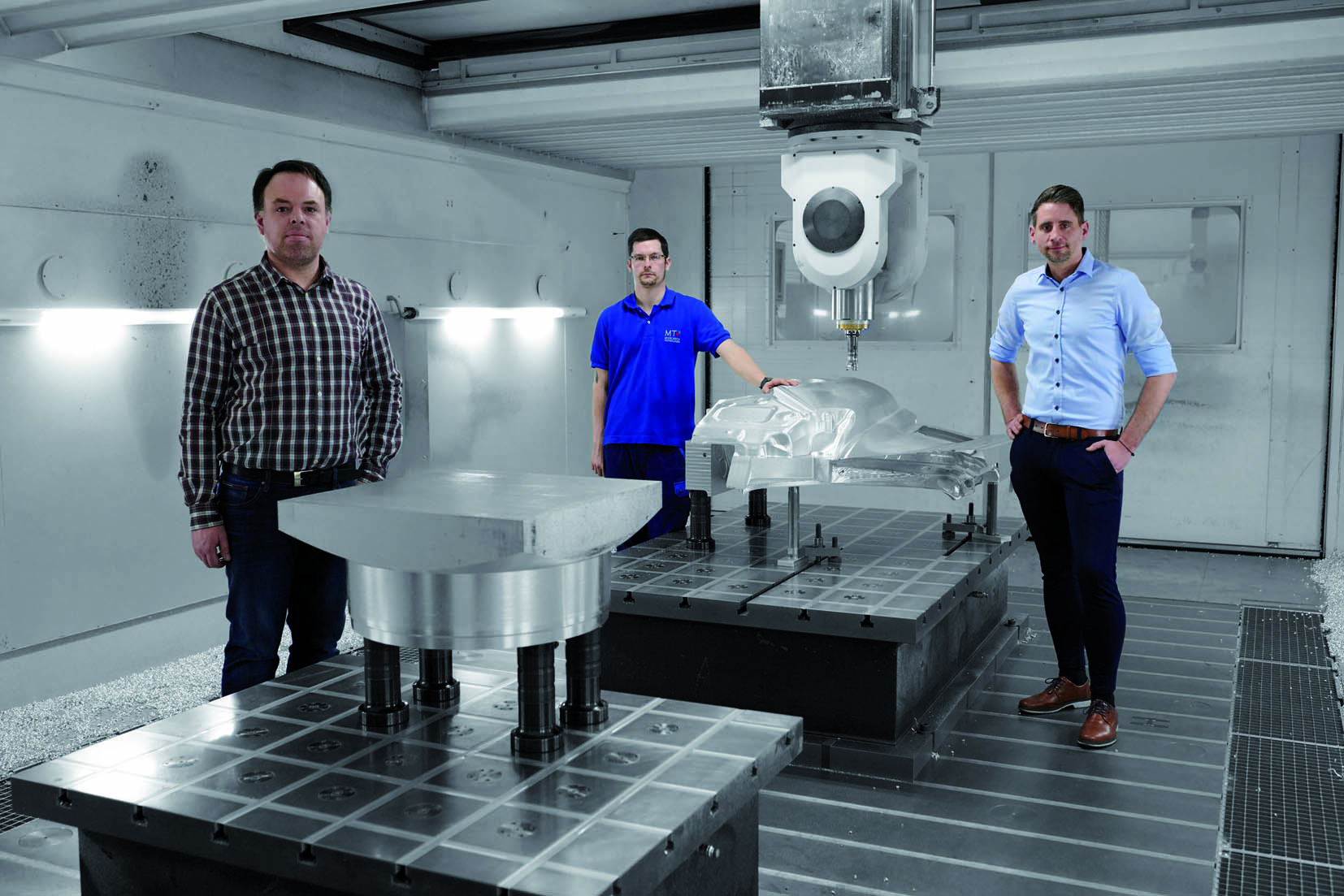

Die Partnerschaft von MT-Technologies und AMF reicht bis 2013 zurück, links Mario Goth von MT-T, rechts Christian Vogel von AMF.