SMARTE LÖSUNGEN FÜR STARK BELASTETE BAUTEILE IM AEROSPACE-BEREICH

Walter empfiehlt Zerspanungsprozesse gerade in Low-Production-Zeiten neu aufzustellen.

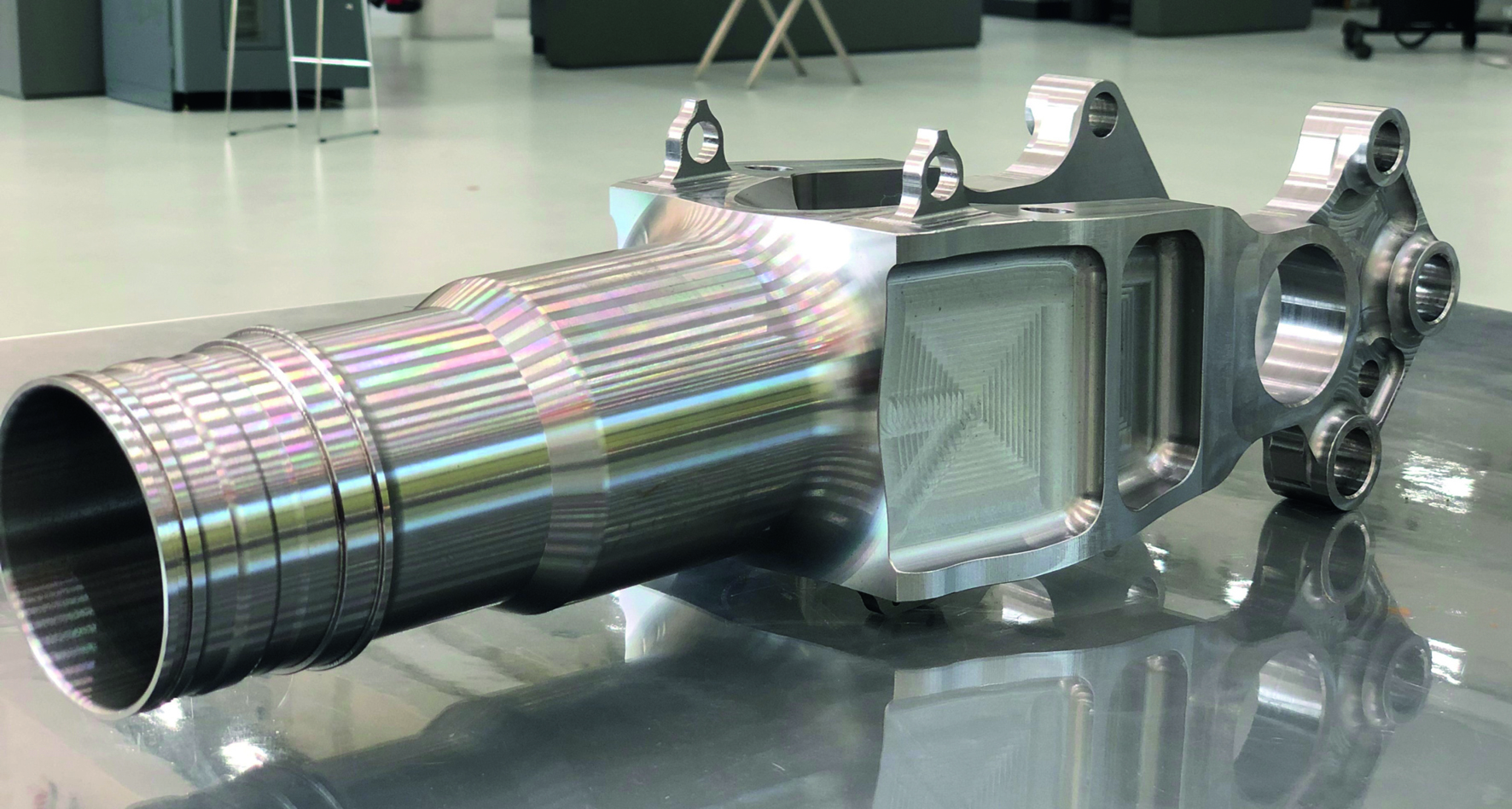

Mit dem Projekt „Zukünftige Bearbeitungslösungen für die Aerospace-Komponente“

fokussiert sich Walter auf ein beispielhaftes, hoch sicherheitsrelevantes Bauteil der

Aerospace-Branche: Landebein-Innenzylinder. Da diese enormen Kräften ausgesetzt

sind, ist ihre Herstellung entsprechend herausfordernd. Hinzu kommt, dass die

Fertigung fast alle Arten der Metallbearbeitung umfasst und dabei Zerspanraten von bis

zu 80 Prozent, bei konturnahen Rohlingen immer noch 60 Prozent, aufweisen kann.

Benötigt wird daher eine ebenso effiziente, wie präzise und prozesssichere Lösung –

sowohl was die Werkzeuge als auch was die Maschine angeht. Moderne Multitask Maschinen bearbeiten die Bauteile, die je nach Flugzeugtyp unterschiedliche Dimensio nen aufweisen, in nur zwei Aufspannungen komplett. Das generische Bauteil Piston von

Walter wurde auf die WFL M35 skaliert und auf sämtliche Bearbeitungsschritte

abgestimmt.

Das ISO M-Material, ein 40HM (1.7225), verwenden viele Flugzeughersteller in

Europa als Alternative zum 300M, dessen Eigenschaften nahezu gleich sind. Verschiedene Bearbeitungen wurden am Bauteil angewendet: Schrupp-, Schlicht- und Stechdrehen, Innausdrehen (bis 10×D), Taschenfräsen, Semi-Schlichten und Schlicht-Fräsen,

Rampen, spiralförmiges Fräsen, Auf- und Tieflochbohren sowie Brillenbohren. Neben

den am besten geeigneten Walter Werkzeugen konzentrierte sich das Walter Team auf

neuartige Bearbeitungsstrategien. Zum Einsatz kamen Top-Innovationen, wie die

schwingungsgedämpften Accure.

tec Bohrstangen, um Vibrationen zu reduzieren,

universell einsetzbare Xill.

tec™ Fräser der MC230 Advance-Familie, die Wendeschneid plattenbohrer D4120, die Xtra.

tec® XT Rundplattenfräser M5468 und High-Feed-Fräser

M5008 – letztere bestückt mit dem neuentwickelten Walter Tiger.

tec® Gold Schneidstoff

WSP45G. Das Ergebnis: Die Bearbeitungsziele hohe Schnittparameter, beste

Oberflächengüten und maximale Präzision wurden sehr gut erfüllt. Alle Bearbeitungen

ließen sich mit lediglich zwei Aufspannungen – und entsprechend geringen, unproduktiven Nebenzeiten – realisieren