Stoßwerkzeuge statt Schaftfräser

Im hart umkämpften Markt für Präzisionsteile ist es gerade für mittelständische Unternehmen entscheidend, eine Strategie zu entwickeln, die sich zum einen auf Kundenbedürfnisse fokussiert, zum anderen aber auch die eigenen Fähigkeiten zur erfolgreichen Positionierung nutzt. Bestes Beispiel dafür ist das mittelständische Unternehmen SAFA aus Arnsberg im Sauerland, das sich als qualitativ hochwertiger Hersteller für Dreh- und Frästeile etabliert hat.

Es ist das breite Spektrum an Präzisionsteilen aus Stahl, Edelstahl, Aluminium, Titan, Messing, Rotguss und Kupfer, das SAFA zu einem bedeutenden Partner für seine Kunden macht. Diese kommen primär aus Branchen wie Armaturen, Heizung und Sanitär, Automotive, Hydraulik- und Pneumatik-Industrie sowie Mess- und Regeltechnik. Aber auch der Maschinen- und Anlagenbau, die Elektro- und Medizintechnik sowie die Luftfahrt sind wichtige Zielgruppen für SAFA.

Für die Geschäftsführer Florian Riese und Sebastian Schelte liegt das Erfolgsgeheimnis von SAFA in der Kombination aus Materialvielfalt und Kunden in allen wichtigen Industriezweigen, gepaart mit höchster Qualität, Schnelligkeit, modernster Produktionstechnik und Baugruppenmontage. Zur Optimierung der Produktionskosten ist das Unternehmen seit jeher offen für neue Ideen und Werkzeuglösungen.

SAFA und Schwanog arbeiten seit 2009 eng zusammen

Die Technologieoffenheit des Spezialisten SAFA führte bereits im Jahre 2009 zu einer engen Zusammenarbeit mit Schwanog, die für beide Partner von Erfolg geprägt ist. Zum Einsatz kommen die Schwanog Werkzeuglösungen Stoßen, Gewindewirbeln und Formbohren, mit denen die Werkstückkosten für SAFA deutlich reduziert werden.

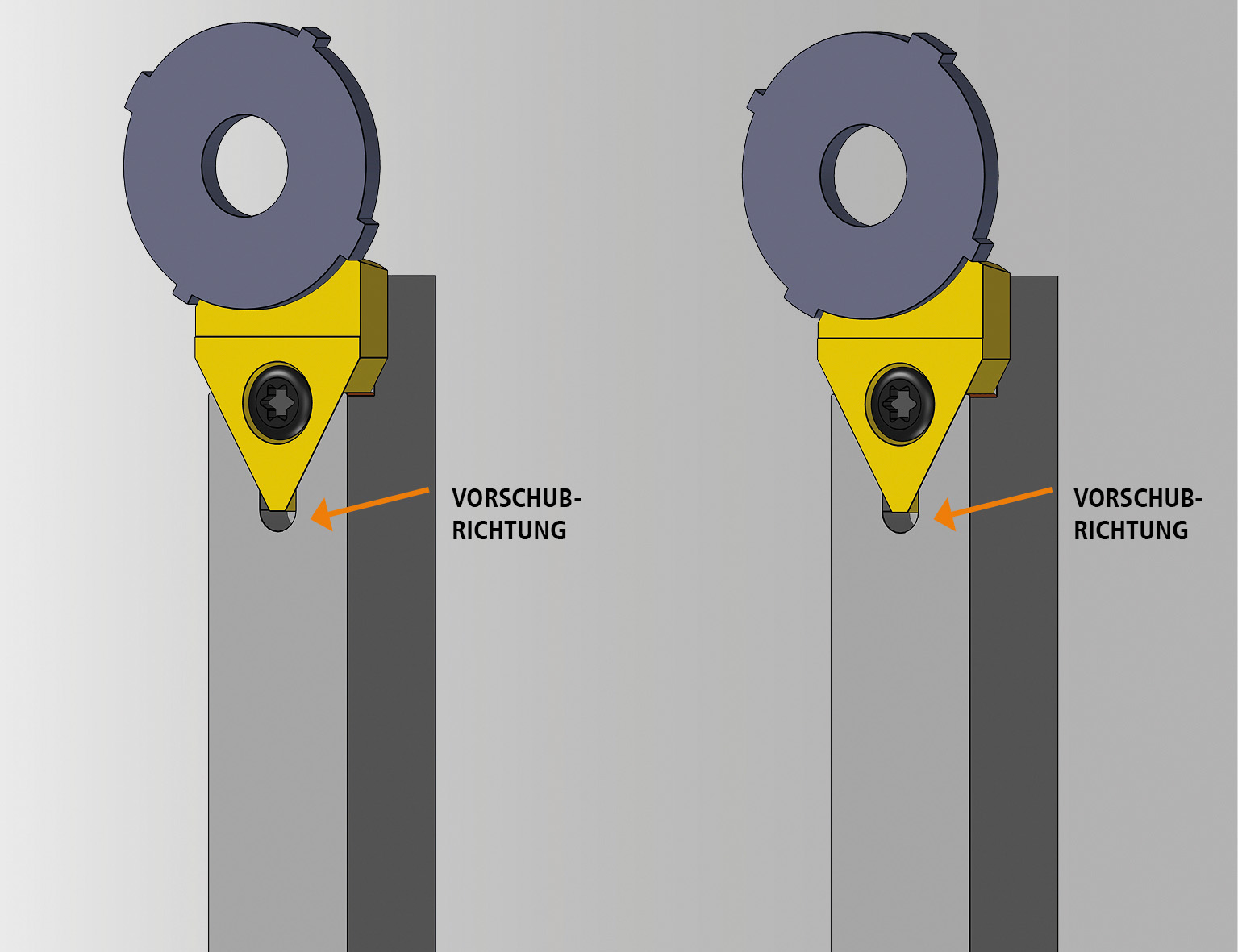

Schwanog Stoßwerkzeug ersetzt Schaftfräser

Bestes Beispiel der Zusammenarbeit ist das aktuelle Projekt einer Kupplung aus Messing. Die Kontur der Kupplung wurde bislang mit einem Schaftfräser bearbeitet, was neben dem relativ hohen Bearbeitungsaufwand durch die kleinen Bauteildimensionen auch dazu führte, dass der Schaftfräser gelegentlich ausbrach.

Schwanog Vertriebsmitarbeiter Jörg Hönle wurde von SAFA-Projektleiter und Geschäftsführer Florian Riese beauftragt, eine Lösung zu finden, die sowohl in punkto Stabilität als auch Stückkosten eine spürbare Verbesserung mit sich bringt. Die Ausgangssituation wurde vom Schwanog Technikteam analysiert und der Einsatz eines Stoßwerkzeugs empfohlen.

Zeitersparnis von 35 Sekunden je Bauteil begeistert SAFA

Das Ergebnis begeisterte das Produktionsteam um Projektleiter Florian Riese, denn die Zeitersparnis von 35 Sekunden je Bauteil bedeutet bei einer Losgröße von 5.000 Teilen eine Zeitgewinnung von 48 Stunden je Auftrag. Mit dem Einsatz des Schwanog Stoßwerkzeugs konnten gleich vier Vorteile erzielt werden:

∙ Reduktion der Bearbeitungszeit um 35 Sekunden je Bauteil und 48 Stunden je Auftrag

∙ Stabile Produktion ohne Ausbrechen des Werkzeugs

∙ Dadurch auch mannlose Fertigung möglich

∙ Erstklassige Oberflächengüte.

Gerade in den Technologiemärkten mit umkämpften Stückpreisen sichert der Umstieg auf das Schwanog Stoßwerkzeug die Wettbewerbsfähigkeit von Schwanog und eröffnet Perspektiven für neue Projekte. Beide Unternehmen haben vereinbart, auch in Zukunft technologieoffen weitere Bauteile zu analysieren und wo immer möglich, mit Schwanog Lösungen zu ersetzen.)

Florian Riese, Projektleiter SAFA, formuliert die Ergebnisse so:

„Herr Hönle und das gesamte Schwanog Team haben für uns Lösungen entwickelt, die Mehrwerte in Reduzierung der Stückkosten, Oberflächenqualität und Standzeit generieren.“

SAFA Geschäftsführer Florian Riese (links) und Schwanog Vertriebsmitarbeiter Jörg Hönle.