Vollautomatisiert Komplettbearbeiten

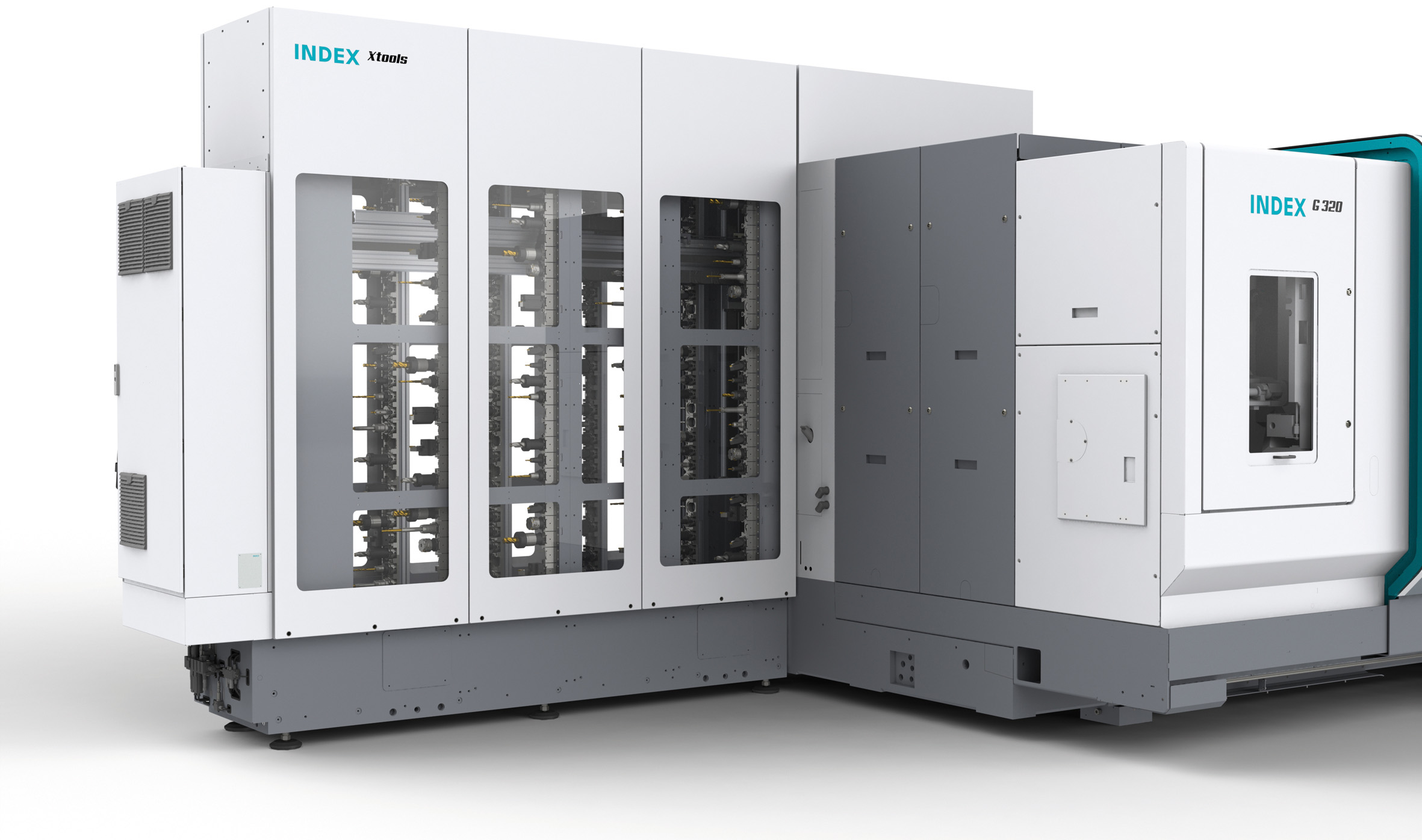

Am Beispiel des Dreh-Fräszentrum G320 demonstriert INDEX, wie eine vollautomatisierte Fertigungslösung aussehen kann. Dafür ergänzen die Zerspanungsexperten die G320 mit einer Roboterzelle iXcenter, die unter anderem eine Mess-/Prüfstation mit dem Renishaw Equator™ enthält. Zusammen mit entsprechender Messsoftware und der INDEX Closed Loop-Schnittstelle ermöglicht diese Ausstattung eine langfristig automatisierte Prozessführung. Und damit im Automatikbetrieb die 111 Werkzeugplätze im internen Magazin nicht knapp werden, dockt INDEX noch sein neues Werkzeugmagazin iXtools an. Schon stehen für die Frässpindel 230 zusätzliche Werkzeuge zur Verfügung.

Komplettbearbeitung auf einer Maschine – immer mehr Zerspaner erkennen die Vorteile, wenn das Drehen, Bohren, Fräsen und weitere integrierte Prozesse wie zum Beispiel das Verzahnungsfräsen bzw. Wälzschälen in einer Aufspannung erledigt werden können. INDEX bietet schon seit langem Dreh-Fräszentren, die ein solches Leistungsspektrum perfekt abdecken.

Zur technologischen Spitzenklasse zählt insbesondere die aktuelle INDEX G-Baureihe – von der kleinen G220, (TRAUB TNX220) über die G320 und G420 bis zum größten und leistungsstärksten Modell, der G520. Für den Erfolg dieser Maschinen steht in erster Linie ihr durchgängiges Konzept, zu dem ein steifes Mineralguss-Maschinenbett sowie großzügig dimensionierte Linearführungen gehören. Diese Basis sorgt für beste Stabilitäts- und Dämpfungseigenschaften, wie sie für anspruchsvolle Zerspanungsaufgaben benötigt werden.

Die Basis: das Dreh-Fräszentrum INDEX G320

Sehen wir uns die INDEX G320 genauer an. Dieses Dreh-Fräszentrum ist mit einer Drehlänge von bis zu 1.400 mm für die leistungsstarke Bearbeitung von mittelgroßen Werkstücken konzipiert. Die beiden identischen Arbeitsspindeln bieten einen Stangendurchlass von 102 mm. Die maximale Spannfuttergröße beträgt 315 mm.

Die Motorspindeln der Haupt- und Gegenspindel stehen durch ihre hohe Dynamik, Leistung (44 kW bei 100% ED) und Drehmoment (525 Nm bei 100% ED) für eine sehr produktive Drehbearbeitung. Für Bohr- und Fräsaufgaben ist in erster Linie die Motorfrässpindel mit der hydrodynamisch gelagerten Y/B-Achse zuständig. Die leistungsstarken Antriebe ermöglichen selbst fünfachsige Zerspanarbeiten. Nicht zu vergessen: die beiden unten angeordneten Werkzeugrevolver, deren jeweils zwölf bzw. 15 Stationen durchgängig mit angetriebenen Werkzeugen bestückt werden können.

Die Erweiterung: ein zusätzlicher Werkzeugvorrat

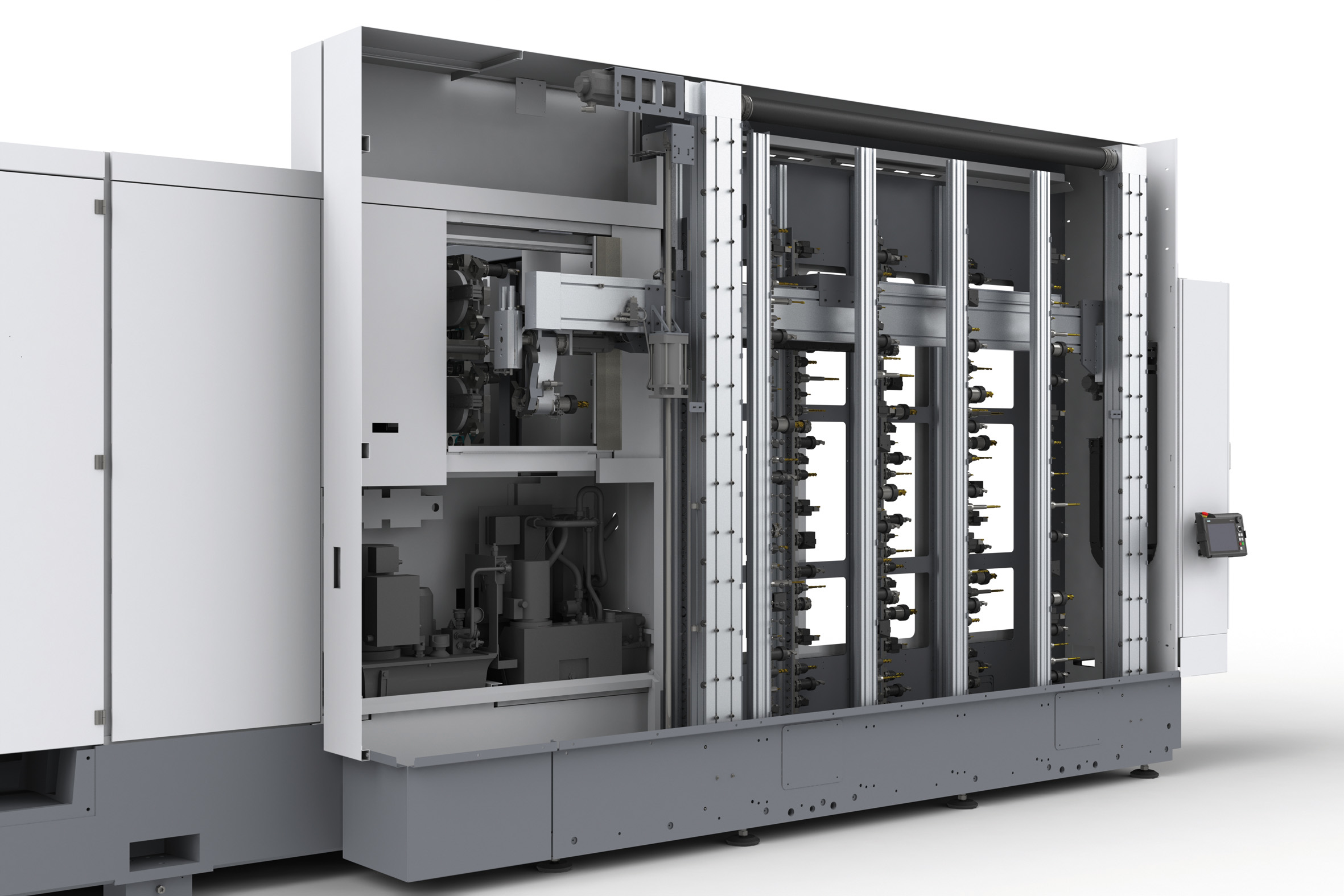

Die Motorfrässpindel bedient sich hauptzeitparallel aus einem integrierten Werkzeugmagazin, das Platz für bis zu 111 Werkzeuge (HSK-T63 oder Capto C6) zur Verfügung stellt. Damit bei sehr komplexen Bearbeitungen und im Automatikbetrieb die Werkzeugplätze nicht knapp werden, bietet INDEX mit dem Zusatzmagazin iXtools eine neue, je nach Maschinenkonfiguration auch nachrüstbare Lösung. Das iXtools ist eine vollwertige Erweiterung des maschinenintegrierten Werkzeugmagazins und lässt einen uneingeschränkten Zugriff auf die dort gelagerten, im Falle der INDEX G320 bis zu 230 Werkzeuge zu.

Da sich die Motorfrässpindel nach wie vor die benötigten Werkzeuge mittels eines zwangsgeführten, kurvengesteuerten NC-Doppelgreifers aus dem maschinenintegrierten Werkzeugmagazin holt, entwickelte INDEX eine spezielle Lösung: Durch ein „Vorauslesen“ im NC-Programm werden die Werkzeuge rechtzeitig vom iXtools-Magazin in den maschinenintegrierten Werkzeugspeicher umgesetzt. So bleiben dessen Stärken vollumfänglich erhalten: die hohe Verfahrgeschwindigkeiten, die Werkzeugidentifikation „im Vorbeifahren“ mittels RFID-System sowie das hauptzeitparallele Rüsten und die zwei Pufferplätze für den direkten Tausch von Ersatzwerkzeugen.

Das Zusatzmagazin iXtools bietet – beispielhaft im Fall der INDEX G320 – Platz für 58 oder 116 Werkzeuge (HSK-T63 oder Capto C6).

Die Ergänzung: ein Roboter, eine Messeinrichtung und die INDEX Closed Loop-Schnittstelle

Ergänzt mit dem iXcenter wird aus dem Dreh-Fräszentrum INDEX G320 schließlich eine vollautomatisierte Fertigungszelle. Denn das iXcenter eignet sich nicht nur, um mit einem Roboter das Be- und Entladen einfach umzusetzen – es bereitet auch den Weg zu einer automatisierten Prozessführung. Denn liegt das Werkstück erst einmal lageorientiert in der Roboterhand, lässt sich auf einfache Weise eine Qualitätskontrolle realisieren. Erforderlich sind lediglich eine Messeinrichtung, entsprechende Messsoftware sowie die INDEX Closed Loop-Schnittstelle. Für die Messaufgaben in Verbindung mit dem INDEX Closed Loop System sind Prüfgeräte wie z.B. der Renishaw Equator™ oder andere im Handel verfügbare Geräte verwendbar.

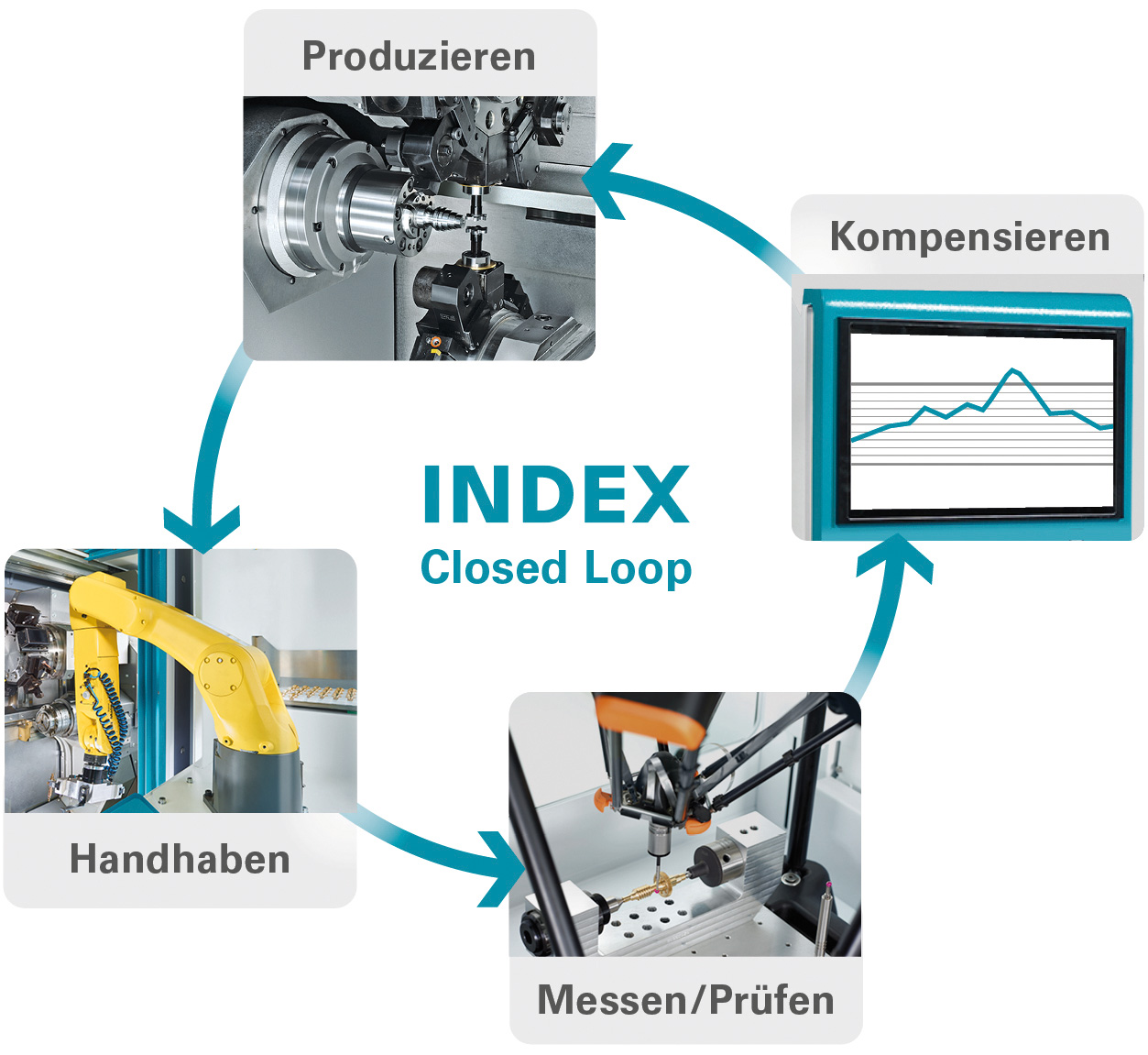

Die Messzelle erfasst die für das jeweilige Bauteil relevanten Maße, die in Echtzeit von der intelligenten Prozessregelung (IPC) gelesen werden. Diese kommuniziert über die Closed Loop-Schnittstelle des INDEX iXpanels mit der Maschinensteuerung. Die Schnittstelle erlaubt es, die übermittelten Messmerkmale auf die betroffenen Werkzeuge zurückzuführen und falls nötig, entsprechende Korrekturen durchzuführen.

Das Beste: alles aus einer Hand

Die vollautomatisierte Fertigungslösung ist komplett. Der Anwender kann anspruchsvolle Bauteile im mittleren Größenspektrum vollautomatisiert herstellen, auch in kleinen und mittleren Losgrößen – mit minimalem Rüstaufwand und Personaleinsatz. Und das Beste daran: INDEX liefert das komplette System aus einer Hand: von der Dreh-Fräsmaschine G320 (oder auch andere Varianten) über die Roboterzelle iXcenter und die Prüfeinrichtung bis hin zur Closed Loop-Schnittstelle.

INDEX bietet mit dem Zusatzmagazin iXtools eine Lösung, die sich je nach Konfiguration der G-Maschine sogar nachrüsten lässt. iXtools ist eine vollwertige Erweiterung des maschinenintegrierten Werkzeugmagazins und bietet einen uneingeschränkten Zugriff auf die dort gelagerten Werkzeuge.