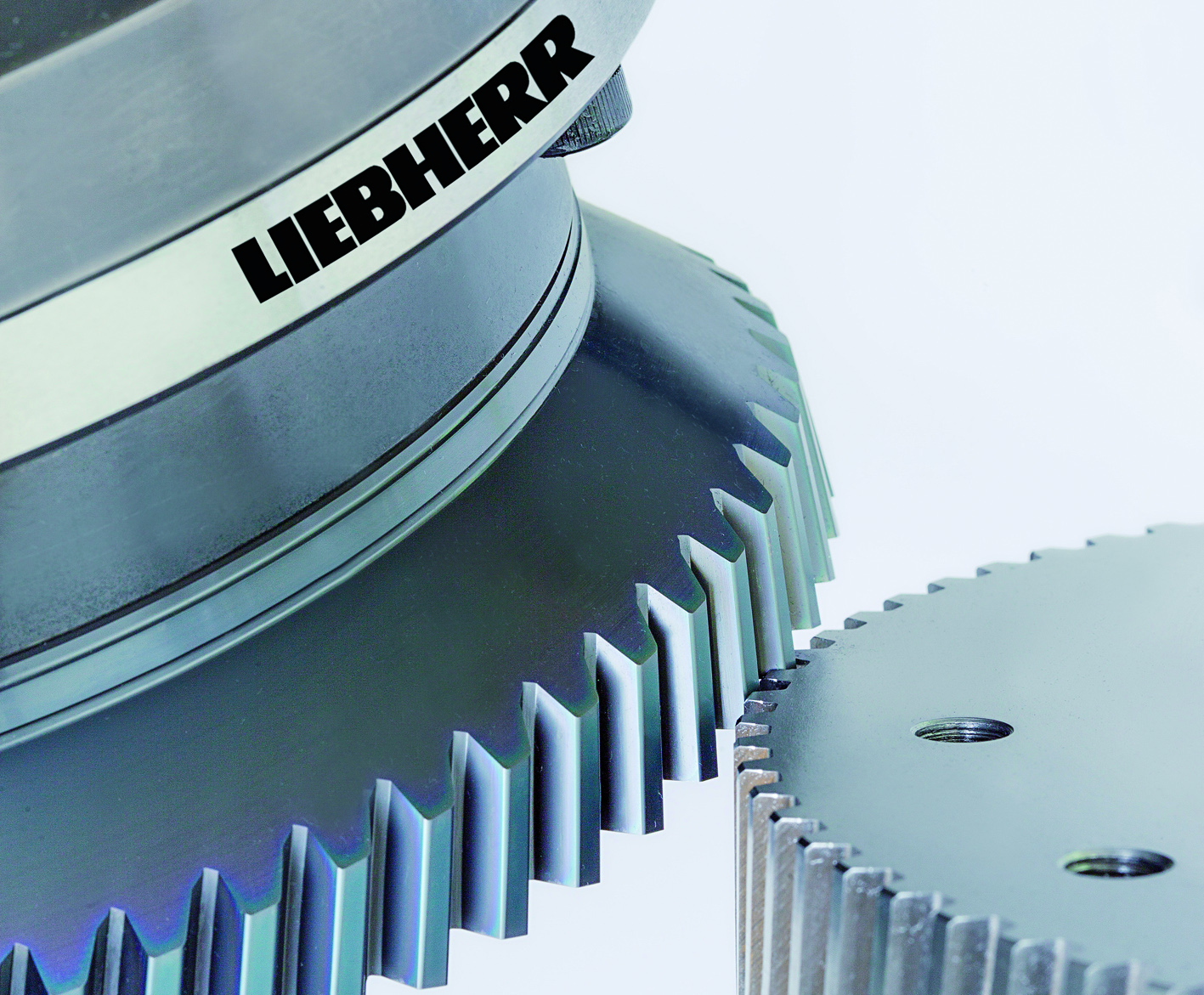

Wälzschälwerkzeuge: Eine Frage des Vertrauens

Wälzschälen ist deutlich produktiver als Wälzstoßen und flexibler als Räumen, hat aber auch seine Tücken. Minimalste Abweichungen bei der Werkzeugauslegung können über Erfolg oder Misserfolg im Fertigungsprozess entscheiden. Hier ist ganzheitliche Kompetenz gefragt, damit der Anwender darauf vertrauen kann, dass seine Prozesse funktionieren und Bauteile in erstklassiger Qualität entstehen.

Der Erfolg des Wälzschälens liegt in der wesentlich höheren Effizienz und Produktivität dieses Verfahrens gegenüber dem Stoßen und der deutlich höheren Flexibilität und dem geringeren Invest gegenüber dem Räumen. Allerdings sind die Anforderungen an die Werkzeuge extrem hoch. Exzellente Qualität ist ein Muss, denn kleinste Details in der Werkzeugauslegung können darüber entscheiden, ob die Bearbeitung auf der Maschine funktioniert oder nicht.

Vertrauen in den Werkzeughersteller ist das A und O

Die Erfahrung aus der Praxis zeigt, dass die mathematische Beherrschung des Prozesses und seine Abstimmung auf Werkzeug und Maschine die Schlüssel zum Erfolg sind. Da ist es gut, wenn man auf das Know-how seines Werkzeuglieferanten vertrauen kann. Liebherr kennt den gesamten Prozess des Wälzschälens genau. Mit dem Technologiepaket Skiving3 bündelt der Verzahnspezialist seine Kompetenzen bezüglich der Werkzeugauslegung, der Maschinen und der Technologie beim Wälzschälen. „Wir haben den ganzheitlichen Überblick über den Prozess und wissen genau, an welchen Stellschrauben wir drehen müssen, damit es funktioniert“, so Haider Arroum, Teamleiter Vertrieb für Verzahnwerkzeuge bei Liebherr.

Simulationssoftware für optimale Werkzeugauslegung

Die Wälzschälwerkzeuge von Liebherr sind in konischer und zylindrischer Ausführung erhältlich und wahlweise aus pulvermetallurgischem HSS (PM-HSS) oder Voll-Hartmetall gefertigt. Für die prozessoptimierte Auslegung der Werkzeuge setzt Liebherr auf eine eigens hierfür entwickelte Software, die den Fertigungsprozess simuliert, das erforderliche Werkzeugprofil berechnet und anschließend die Schleifmaschine ansteuert, um die gewünschten Profilmerkmale an den Wälzschälwerkzeugen zu erzeugen. Die Software ermittelt das Profil unter Berücksichtigung von Achskreuzwinkel und Spanflächenversatz, Kollisionsfreiheit und der optimalen Span- und Freiwinkel für den gesamten Prozess. Damit lassen sich höchste Qualität und Prozesssicherheit für jede Verzahnung realisieren.

“First Time Right“ statt “Trial and Error”

Ob in der Großserienproduktion oder für kleinere Losgrößen: Für den Anwender bedeutet das ein Plus an Sicherheit und Verlässlichkeit für seinen Fertigungsprozess von der ersten Minute an – und das zu marktgerechten Preisen. Die perfekte Abstimmung von Simulation und Produktionstechnik sorgt für kurze Lieferzeiten. „Liebherr investiert fortwährend in die Optimierung von Qualität, Standzeiten und Prozesssicherheit. Unsere Kunden schätzen uns als verlässlichen Partner, der auch individuelle Sonderfeatures realisieren kann“, betont Arroum.