WERKZEUGBRUCH BEIM TIEFLOCHBOHREN

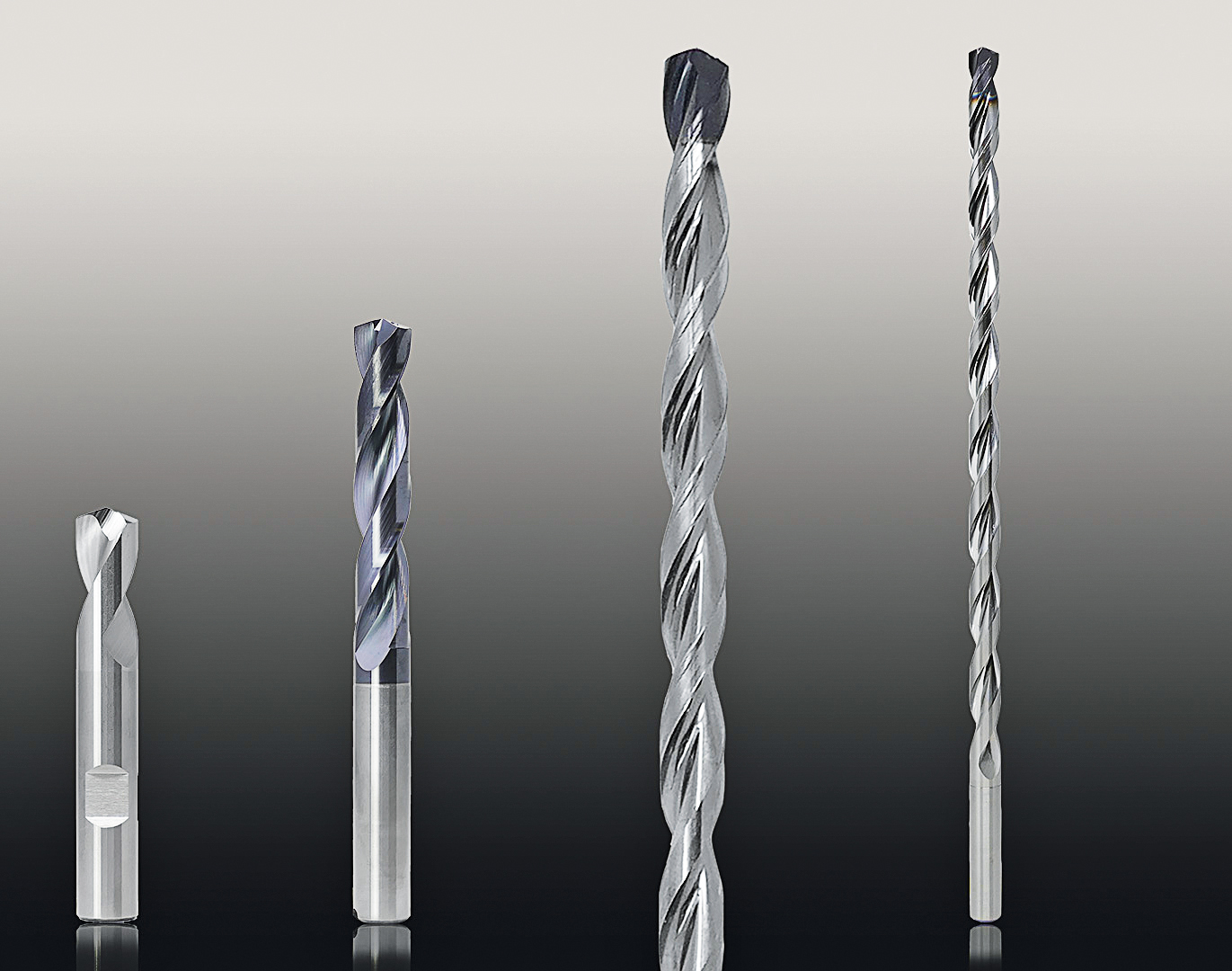

Tieflochbohren ist eine anspruchsvolle Disziplin – das große Durchmesser-Längenverhältnis stellt dabei die größte Herausforderung dar. Ein Bruch des Bohrers führt zum Verlust eines teuren Werkzeugs und kann ebenfalls einen enormen Schaden am Werkstück verursachen. Spiralisierte VHM-Tieflochbohrer bieten meist die wirtschaftlichste Option und sind auf sämtlichen Maschinen problemlos einsetzbar, sofern ausreichend Kühlmitteldruck zur Verfügung steht. Vom Anbohrer, über den Pilotbohrer bis hin zum 40xD Tieflochbohrer – die TOOL FACTORY hat ein abgestimmtes Portfolio für das prozesssichere Tieflochbohren.

Die richtige Vorbereitung ist das A und O

Von Tieflochbohren wird in der Literatur ab einem Durchmesser-Längenverhältnis von 12xD gesprochen. Um prozesssichere Bohrungen mit VHM-Tieflochbohrern zu fertigen, ist die Vorbereitung wichtig: Maschinenbediener sollten einen passenden NC-Anbohrer und VHM-Pilotbohrer im Vorfeld einsetzen, so die TOOL FACTORY – dabei sollte die Pilotbohrung ca. 0,01 mm größer sein als die finale Bohrung. Dies ist durch die abgestimmte Bohrerdurchmessertoleranz m7/h7 gegeben. Durch das Pilotieren wird das spätere Einführen des Tieflochbohrers erleichtert – besonders bei horizontalen Bearbeitungen ist dies entscheidend.

Beim Tieflochbohren muss auf eine effektive Kühlmittelzufuhr und ausreichend -druck geachtet werden, damit ein sicherer Abtransport der Späne gewährleistet ist. Nur so kann die Gefahr einer Beschädigung des Werkstücks oder eines Bruchs des Werkzeugs minimiert werden. Prozesssicherheit, Kostendruck und Verlässlichkeit – an Tiefbohrwerkzeuge werden hohe Anforderungen gestellt. Umso wichtiger ist daher, den Prozess so effizient wie möglich zu gestalten.

Tipps für prozesssichere Tieflochbohrungen

Der Bohrer wird langsam rotierend bis auf 2 mm vor die Bohrung gefahren, die Kühlmittelzufuhr ist dabei deaktiviert. Um Schwingungen zu vermeiden, empfiehlt die TOOL FACTORY eine Verweilzeit von 3 Sekunden. Der Tieflochbohrer wird langsam bis 0,2 mm vor Bohrungsgrund in die Pilotbohrung eingefahren und die Kühlmittelzufuhr, von mindestens 40 bar, wird gestartet. Dann kann die Drehzahl auf Bearbeitungswert erhöht werden und der Bearbeitungsvorschub wird ausgeführt.

Ist nicht genügend Kühlmitteldruck vorhanden oder wird ein anspruchsvoller Werkstoff bearbeitet, wird eine Verweilzeit einprogrammiert, um die Späneabfuhr zu erleichtern.

Maschinenbediener sollten darauf achten, dass sie bei Bohrungsaustritt sowie Schnittunterbrechungen den Vorschub bereits 0,5xD vor oder nach der Unterbrechung um 50 % reduzieren – nach Erreichen der Endtiefe wird die Drehzahl auf n=200U/min reduziert.

Der Bohrer kann mit Vf=6000 mm/min bis 1xD vor Bohrungsaustritt gefahren werden; noch während sich das Werkzeug in der Bohrung befindet, wird die Kühlmittelzufuhr abgestellt. Dann kann mit gleichbleibender Vorschubgeschwindigkeit aus der Bohrung gefahren werden bis der Bohrer wieder auf der Ausgangsposition von 2 mm steht.

Um den Bruch des Bohrers zu verhindern, weist die TOOL FACTORY darauf hin, dass der Tieflochbohrer außerhalb der Bohrung weder im Eilgang noch auf hoher Drehzahl oder mit eingeschaltetem Kühlmitteldruck genutzt wird.

Hohe Vorschübe und Produktivität

Die VHM-Tieflochbohrer der TOOL FACTORY sind für den universellen Einsatz geeignet – sie werden für die Bearbeitung von Stahl, rostfreien Stählen, Gusseisen und Aluminium eingesetzt. Ihre spezifische Geometrie sorgt für einen optimalen Spanbruch und eine hohe Prozesssicherheit. Die Kombination aus Ultrafeinstkorn-VHM und der bewährten TiAlN-Beschichtung schützt die Schneiden bestmöglich gegen abrasiven Verschleiß. Durch die Innenkühlung werden die beanspruchten Schneiden geschont und die Späne optimal abgeführt. Mit den Tieflochbohrern können höhere Vorschübe und Schnittgeschwindigkeiten gefahren und somit die Fertigungszeit pro Werkstück deutlich reduziert werden.

Hohe Wirtschaftlichkeit: Durch die hohen Vorschübe und Schnittgeschwindigkeiten können die Fertigungszeiten pro Werkstück deutlich reduziert werden.