Wir machen die Minute in 58 Sekunden!

Leidenschaft für die Beschichtungstechnologie – selten trifft eine Beschreibung so gut zu wie bei Klaus Brusch, Geschäftsführer und Gesellschafter der b-tec GmbH und Carboplan GmbH aus Steinheim. Seit 30 Jahren dreht sich bei ihm alles um PVD und PE- und PACVD und wie man mit individuellen Schichtlösungen zu mehr Effizienz und Qualität kommt.

Man merkt gleich, Standard ist nicht so seins. „Sicherlich lassen sich mit manchen Schichten, die sich per Knopfdruck aus der Maschine abscheiden lassen, brauchbare Ergebnisse erzielen. Aber damit geben weder wir noch unsere Kunden uns zufrieden!“, verrät Klaus Brusch, Geschäftsführer und Gesellschafter der b-tec GmbH, die seit 2006 besteht sowie der Carboplan GmbH, die er 2010 gegründet hat. Dafür ist er seit mittlerweile 30 Jahren im Geschäft und weiß genau, mit welchen Stellschrauben er die Werkzeuge und Bauteile, die ihm seine Kunden anvertrauen, zu Höchstleistungen veredelt.

Klare Worte für optimale Beratung

Um die optimale Beschichtung für den jeweiligen Einsatzzweck zu entwickeln, müssen zahlreiche Prozessschritte genau durchleuchtet werden. „Das funktioniert“, so Klaus Brusch, „nur im intensiven Austausch mit unseren Kunden. Schließlich fängt es schon mit der Materialanpassung und der Schneidkantenpräparation an, geht über die Auswahl der passenden Schichtwerkstoffe bis hin zur Nachbehandlung – das alles abzudecken, gehört für uns zur bestmöglichen Beratung!“ Diese enge Zusammenarbeit hat sich bewährt und bereits vielen Geschäftspartnern zu innovativen Beschichtungen und damit überdurchschnittlichen Leistungen ihrer Werkzeuge und Bauteile verholfen.

„Wir ticken anders“, ist der Slogan der b-tec GmbH. Dazu gehören schnelle Beschichtungszyklen bei höchster Qualität und stabilen Preisen. „Gerne ergänzen wir unseren Wahlspruch noch um das Versprechen, die Minute in 58 Sekunden zu machen!“, verrät Klaus Brusch schmunzelnd. Und wenn schon in Sachen Beschichtungstempo auf die Tube gedrückt wird, darf es bei der Lieferfähigkeit nicht stocken. Dazu sind täglich mehrere Fahrzeuge zwischen Bremen und dem Ruhrgebiet unterwegs, die den Kunden schnellstmöglich ihre Werkzeuge an die Produktionslinien liefern. Auch in Sachen Energieversorgung und Nachhaltigkeit hat Klaus Brusch bereits vor einigen Jahren mit 625 Photovoltaik-Modulen vorausgedacht.

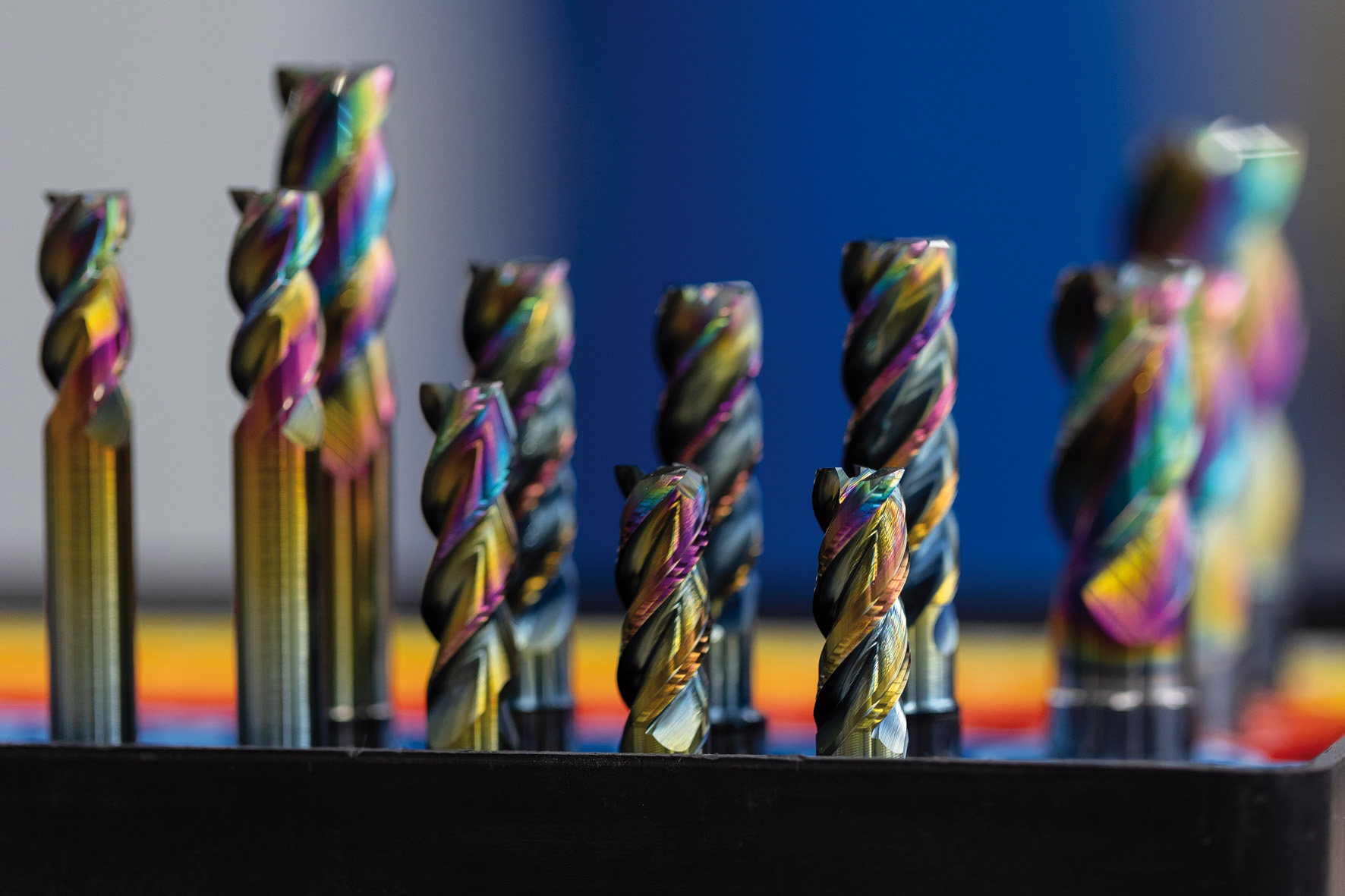

Die bereits 2010 entwickelte Beschichtung CrN-Prisma in Regenbogenfarben ist in der Zerspanung, aber auch in kunststoffverarbeitenden Betrieben für bessere Entformbarkeit, Langlebigkeit und Korrosionsschutz beliebt.

Maschinenpark für zukunftsfähige Schichten

Selbstverständlich gibt es bei b-tec auch einige eigenentwickelte Standard-Schichten, und doch liegt der Fokus klar auf kundenindividuellen Sonderschichten. „Da gibt es beispielsweise unsere Nanocomposite-Schichten Naco Blue und CrN-Prisma, mit der wir die Zerspanerwelt ein bisschen bunter machen – und das schon seit 2010. Unsere Beschichtung CrN-Prisma in Regenbogenfarben läuft hervorragend in der Zerspanung, ist aber auch in kunststoffverarbeitenden Betrieben für bessere Entformbarkeit, Langlebigkeit und Korrosionsschutz beliebt“, so Klaus Brusch. Insgesamt können bis zu 30 verschiedene Schichten abgeschieden werden – ein umfangreiches Beschichtungsportfolio für die zahlreichen Kunden aus der Luft- und Raumfahrt, Medizintechnik, Automobilbranche, der kunststoffverarbeitenden Industrie sowie für Stanz- und Umformwerkzeuge aber auch für Werkzeugschleifereien und -hersteller deutschlandweit.

Dazu sind bei b-tec fünf verschiedene Beschichtungsanlagen von Sulzer Metaplas und der Platit AG permanent im Einsatz und bieten volle Technologievielfalt. Damit können die Beschichtungsexperten schnell und effektiv auf Kundenanforderungen reagieren und ebenso effizient neue Lösungen entwickeln. „Dank unserer Tüftelarbeit haben wir den Vorteil, viele Zukunftsanforderungen bereits vorauszudenken. Somit sind wir viel schneller, wenn auch mal ungewöhnliche Aufträge bei uns eingehen, für die neue Denkansätze nötig sind!“, weiß Klaus Brusch, der Kopf hinter solchen Innovationen.

Volle Kraft voraus mit MPower

In manchen Branchen gehören bestimmte Schichten zum festen Bestandteil des Lastenhefts. Eine davon ist die „MPower“, eine hochperformante Lösung für die Hochleistungszerspanung (HPC) und Hochgeschwindigkeitsbearbeitung. Das macht die MPower zur ersten Wahl im Formenbau, gerade dort, wo es auch mal härter zur Sache gehen kann. Beispielsweise bei Stählen im Bereich von 60 HRC und insbesondere, wenn Werkzeug- und Kunstoffformstähle mit moderater Härte aber hohem Karbidanteil bei bedingungsloser Präzision und nahezu polierten Oberflächen bearbeitet werden müssen. „Dadurch, dass wir die Beschichtungsanlage Domino von Sulzer in unserem Maschinenpark haben, können wir diese nahezu legendäre MPower sowie die MTec und die MForce in der gewohnten Qualität und allen gewünschten Varianten sowie unsere Nanocomposite-Schicht Naco Blue abscheiden!“, so Klaus Brusch.

Das passende Know-how für Hartstoffschichten auf Kohlenstoffbasis, den DLC-(Diamond-like Carbon)-Schichten, bringt die Carboplan GmbH als Tochterunternehmen der b-tec GmbH mit ein.

In Zusammenarbeit mit dem Schweizer Beschichtungsanlagenhersteller Platit AG entwickelte das Team der Carboplan GmbH beispielsweise die Planus nanoDLC-Schichtfamilie. Dabei gelang es in einem speziellen Plasmaprozess, die extrem gute Haftung von PVD-Beschichtungen mit den Vorteilen aus dem PACVD-(plasma-activated chemical vapour deposition)- bzw. dem PECVD-(plasma-enhanced chemical vapour deposition)-Prozess zu kombinieren.

Im Vorfeld wird dazu beispielsweise auf Formwerkzeuge oder Bauteile eine zusammen mit der Härterei Carl Gommann entwickelte separate Diffusionsschicht abgeschieden. „Diese fein ausgeklügelte Schicht sorgt für den entscheidenden Unterschied, da sie die Grundhärte des zu beschichtenden Materials noch einmal zusätzlich erhöht. Mit diesen besonderen PVD- oder auch DLC-Schichten erweitern und ergänzen wir den Einsatzbereich von metallischen Hartstoffschichten noch einmal mehr!“, so Klaus Brusch.

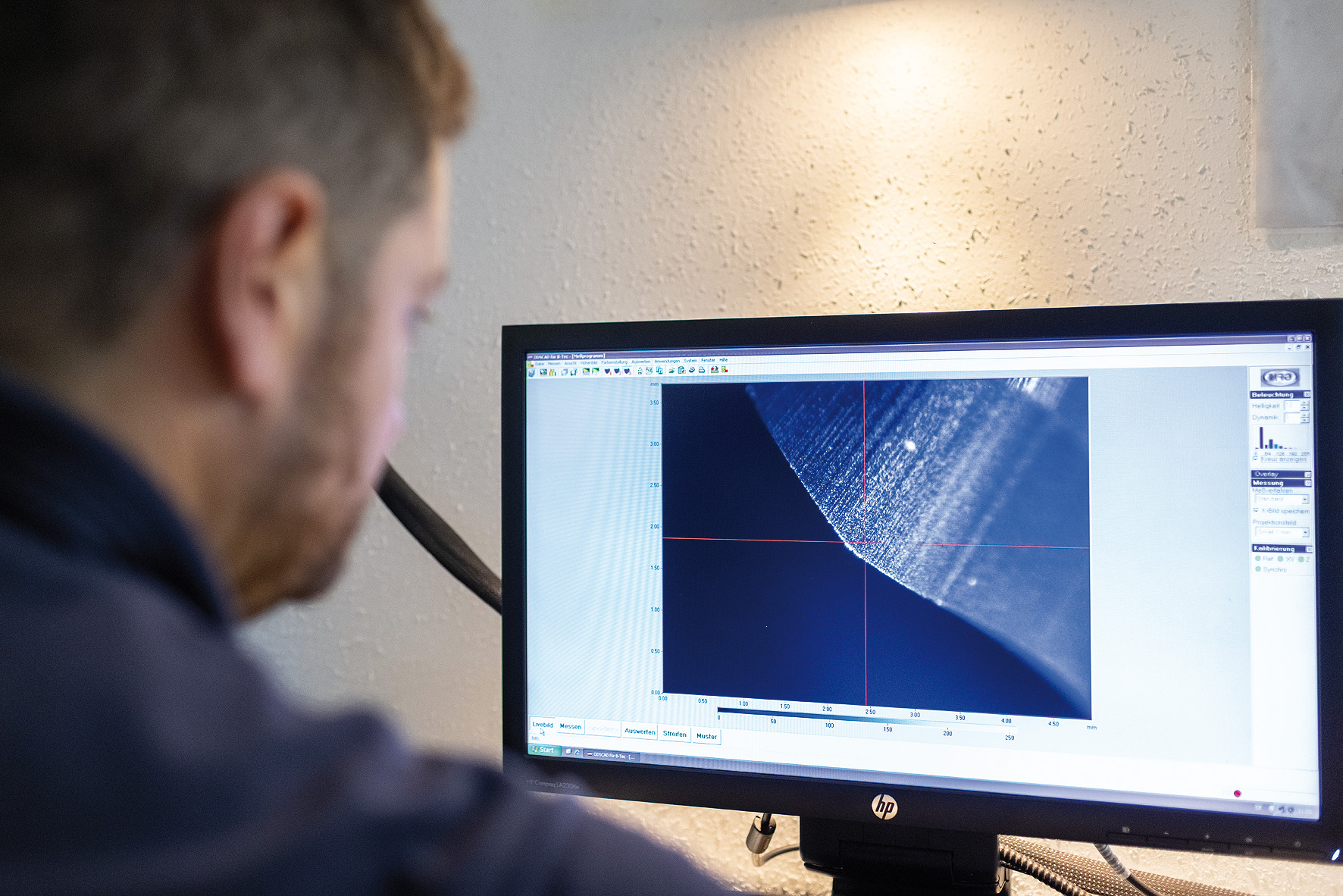

Qualitätssicherung hat bei der b-tec GmbH einen sehr hohen Stellenwert – da sie für die Entwicklung neuer Schichten ebenfalls unerlässlich ist.

In kleinen Dingen ganz groß: Mikrowerkzeuge

Durch ausgeklügelte und angepasste Beschichtungsparameter sowie die perfekt durchdachte Vierfach-Rotation mit Abdeckung hat b-tec die Quattro-Schichten für Mikrowerkzeuge entwickelt. Diese sind die DLC, ZrN, CRP, MPower sowie die Naco Blue. Die Quattro-Familie macht Werkzeuge in kleinen Durchmessern fit für große Leistungen in der Hart- und Weichzerspanung.

Volle Kante: Schneidkantenpräparation

Bevor eine Beschichtung auf das Werkzeug kommen kann, ist noch einiges an Vorarbeit notwendig. Dazu zählt insbesondere das Kantenverrunden, mit dem sich die Haftung von PVD-Schichten verbessern lässt. Außerdem wird durch Verrundung und Glättung der Schneidkante die Gefahr von Mikroausbrüchen vermindert und ihre mechanische Stabilität erhöht. „Wir vertrauen bereits seit 2007 auf die Anlagen der OTEC Präzisionsfinish GmbH. Die DF 3 Tools war die erste Maschine und 2012 haben wir mit der DF 5 Tools aufgestockt, um verschiedene Schneidkanten-Präparationen durchführen zu können – also auch unterschiedliche Verrundungen von 4 µm bis zu 20 µm auf verschiedenen Werkzeugen. Mit der Streamfinish-Maschine SF-1-ILS erweitern wir unsere Abteilung nun um eine automatisierte Lösung, damit wir flexibel jedes Werkzeug individuell sowie gleichzeitig schnell und prozesssicher bearbeiten können“, erläutert Klaus Brusch. Doch auch nach dem Beschichten leisten die OTEC-Anlagen einen wichtigen Beitrag zur höheren Leistungsfähigkeit der Werkzeuge: So werden die Spanräume geglättet und poliert, indem sie die beim Beschichten entstehenden Droplets sanft aber effizient entfernen.

Ein großer Vorteil des Beschichtungsservice bei b-tec ist die schnelle Lieferfähigkeit bei höchster Qualität.

Höchste Qualität, messbar gemacht

Bei vielen Kunden der b-tec GmbH – nicht zuletzt in der Luft- und Raumfahrt oder der Automotive-Industrie – müssen sämtliche Prozesse protokolliert werden. Dazu wird in jeder Charge eine hochglanzpolierte Ronde mitbeschichtet und auf Schichtdicke, Haftfestigkeit, Härte, Farbe und Rauheit gemessen. Dem Protokoll fügt b-tec das entsprechende Prozessdiagramm bei, was den Kunden gleichbleibende Qualität garantiert.

Zudem können bei b-tec über ein GFM-Messgerät Schneidkantenradien, die Schneidkanten-Schartigkeit sowie Flanken, Winkel und Fasen vermessen werden. „Qualitätskontrolle hat bei uns einen sehr hohen Stellenwert, da sie für die Entwicklung neuer Schichten ebenfalls unerlässlich ist. Nur so können wir feststellen, ob wir die gewünschte Leistung tatsächlich auf die Schneide bringen können“, ergänzt Klaus Brusch.

Auch Bauteile werden bei b-tec beschichtet

Klein, kleiner, Mikro: Bei b-tec werden auch Werkzeuge mit kleinsten Durchmessern mit hochwertigen Beschichtungen fit für große Einsätze gemacht.

Ein Team, ein Ziel

Doch der beste Maschinenpark ist nichts, ohne die Menschen, die ihn souverän bedienen können. Das weiß und schätzt auch Klaus Brusch: „Wir haben hier in Steinheim insgesamt 16 Mitarbeiter in Produktion und Verwaltung – ein über die Jahre gewachsenes Team, das tagtäglich Höchstleistungen vollbringt! Besonders stolz bin ich darauf, dass wir das in einem familiären Miteinander schaffen, mit viel Spaß und Begeisterung für die Arbeit!“ Der Stammsitz der b-tec GmbH und Carboplan GmbH in Steinheim ist ebenfalls mit Bedacht gewählt, schließlich ist er zentral in Ostwestfalen-Lippe gelegen. Dort sind unter anderem zahlreiche namhafte Unternehmen aus der metall- und kunststoffverarbeitenden Industrie sowie der Medizintechnik anzutreffen und machen die Region zu einem wirtschaftlich sehr starken Standort.

Vorreiter war Klaus Brusch in Sachen Ausbildung, denn 2007 war er der erste deutschlandweit, der die Ausbildung zum Oberflächentechniker angeboten hat: „2010 konnten wir dann die erste Prüfung bei uns im Unternehmen abnehmen und hatten damit den ersten Oberflächentechniker mit dem Schwerpunkt PVD-Beschichtung ausgebildet. Mittlerweile haben das auch einige andere getan und helfen damit, diesen wunderbaren Beruf weiterleben zu lassen.“

Auch nach 30 Jahren mit Herzblut dabei

Gern wird er von seinen Kunden „Daniel Düsentrieb“ genannt – so wie der einfallsreiche Erfinder aus der Comicwelt. Klaus Bruschs Ideen und Erfindungen sind dagegen sehr real – und bringen den Kunden enormen Mehrwert. „Ich denke, dafür bin ich in der Branche bekannt und beliebt. Vielleicht auch, weil ich selbst nach dieser langen Zeit jeden Tag aufs Neue begeistert davon bin, die sich stets weiterentwickelnden Technologien auszuloten und Neues zu schaffen – damit unsere Kunden von einem weiteren Leistungskick profitieren können: Wir ticken halt anders!“

Klaus Brusch, Geschäftsführer und Gesellschafter der b-tec GmbH und Carboplan GmbH aus Steinheim, in seinem Element.