Das intelligente Werkzeug ist keine Vision, es schafft Visionen

Im Werkzeugmanagement 4.0 führt der Königsweg über die Kennzeichnung mit Data Matrix Codes (DMC) und via Cloud verknüpfte, gezielt abrufbare Lebenslaufdaten. Dies öffnet die Tür zur digitalen Identifikation und Rückverfolgbarkeit des gesamten Werkzeuglebens, zu Vorteilen von exakter Werkzeugumlaufplanung mit genauer Nachschliffanzahl, sichereren und verknüpften Prozessen, deutlichen Arbeitszeiteinsparungen bis hin zur kompletten papierlosen Fertigung. Mit „Tool ID“ bietet der Oberflächenspezialist Oerlikon Balzers dafür eine Turnkey-Lösung, die vom eigenen Know-how-Aufbau seit drei Jahren profitiert und im Kundeneinsatz seine Praxistauglichkeit bewiesen hat.

In absehbarer Zukunft wird jedes Präzisionswerkzeug einen Data Matrix Code tragen, weil Endverbraucher der Werkzeuge dies fordern, weil es aus Gründen der Rückverfolgbarkeit vorgeschrieben wird – und weil darin schier unendliche Chancen liegen. Dieser Meinung ist man bei Oerlikon Balzers schon länger. Der Oberflächenspezialist hat deshalb vor drei Jahren die Entwicklung eines digitalen Werkzeug-Managementsystems auf den Weg gebracht. „Tool ID“ basiert technisch im Kern auf einem Lasersystem zur DMC-Beschriftung, einer selbst entwickelten stationären Scanner-Einheit und einer leistungsstarken Open-Cloud-Applikation des IT-Partners c-Com. Große Fortschritte und Potenziale liegen aber auch in den komplexen, individuellen Workflow-Konzepten samt Vernetzung der kompletten Produktionskette.

Dies zeigt sich zum Beispiel beim Pilotkunden Brinkmann Schleiftechnik, der Tool ID seit 2021 nutzt und dadurch die Transparenz und Effizienz in der nun digitalisierten, teils automatisierten Auftragsabwicklung sichtlich steigern und den Aufwand senken konnte. „In der Praxis hat sich erwiesen, dass Kunden mit unserer Lösung 30 Prozent des Aufwands im Warenein- und -ausgang einsparen können“, bilanziert Rico Fritzsche, der sich als Segmentmanager Zerspanung bei Oerlikon Balzers um die Weiterentwicklung von Tool ID kümmert. Nicht das einzige Potenzial, das in einem digitalen Werkzeug-Managementsystem steckt: Per DMC lassen sich Auftrags-, Lebenslauf- und Einsatzdaten bis zu Messprotokollen mit der Cloud verknüpfen und sind permanent abrufbar. Standzeiten, Schleifvorgänge und Bearbeitungsparameter lassen sich über ein Werkzeugleben hinweg erfassen, analysieren und optimieren. Endverbraucher können ihren Werkzeugumlauf exakt nach Einsatzzyklen erfassen und somit Nachbestellungen besser planen und Kosten sparen. Auch Maschinen lassen sich anbinden und Rüstzeiten minimieren. Bei dieser papierlosen Fertigung sind Werkzeug-Verwechslungen oder manuelle Erfassungsfehler nahezu ausgeschlossen.

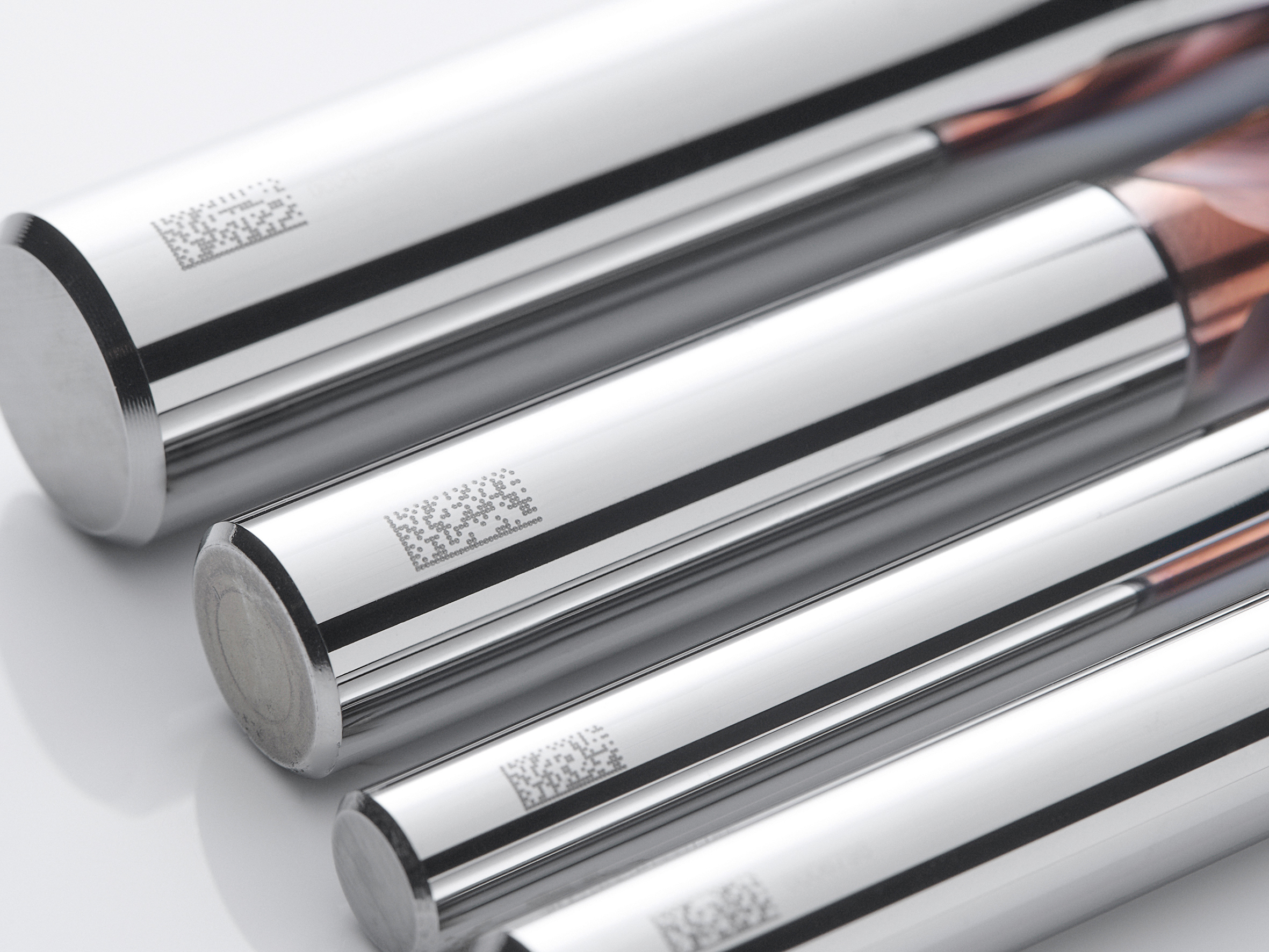

Mit Data Matrix Codes (DMC), wie auf diesen

Fräsern, lässt sich jedes einzelne

Werkzeug eindeutig und lebenslang

identifizieren. / Bild: Oerlikon Balzers

DMC-Markierung: Erfolgsquote 99 Prozent

Damit sich solche Visionen auch in barer Münze auszahlen, hat Oerlikon Balzers in den letzten drei Jahren viel Know-how aufgebaut. Das System zur Laserbeschriftung folgt der VDMA-Norm 34193 zur Serialisierung/Kennzeichnung von Werkzeugen und Werkzeugspannmitteln. Die Ausgangsparameter wurden auf Basis von vielen Tausenden Versuchen konfiguriert. So entstand eine DMC-Markierung, die verschiedenste Einflüsse berücksichtigt und bestmöglich lesbar ist. Allein in den vergangenen 12 Monaten wurden damit etwa 40.000 Werkzeuge markiert und in Umlauf gebracht – die Erkennungsrate liegt dabei bei über 99 Prozent.

Die stationäre Scanner-Einheit hat der Oberflächenspezialist selbst entwickelt und patentieren lassen. Im Gegensatz zu vergleichbaren Markterzeugnissen braucht sie keine Sekunden, sondern nur Sekundenbruchteile für einen Scan. Damit erreicht sie die nötige hohe Geschwindigkeit für die Erfassung im Massenverfahren. Auch die Infrastruktur ist ausgereift: Die Open-Cloud-Applikation verarbeitet alle Daten für den Zugriff sämtlicher Projektteilnehmer, auch über deren ERP-Systeme.

„Wir sehen derzeit keine vergleichbare Komplettlösung in der Werkzeugszene, bieten zudem viel Know-how in der Abwicklung sowie den Einbezug unserer Kunden- und Bestellplattform myBalzers. Für die Einführung veranschlagen wir sechs bis neun Monate Projektzeit. In Eigenregie müsste ein Kunde den Erfahrungsaufbau selbst leisten, es würde deutlich mehr Zeit kosten, um unseren Standard, der eine sehr hohe Individualisierung erlaubt, zu erreichen“, resümiert Rico Fritzsche.

Mit ebenfalls DMC-markierten

Werkzeug-Behältnissen und entsprechend

zugeordneten Werkzeugen sinkt der

Aufwand in der Auftragsabwicklung in der

Lieferkette. / Bild: Oerlikon Balzers