Der neue Goldstandard beim Drehen

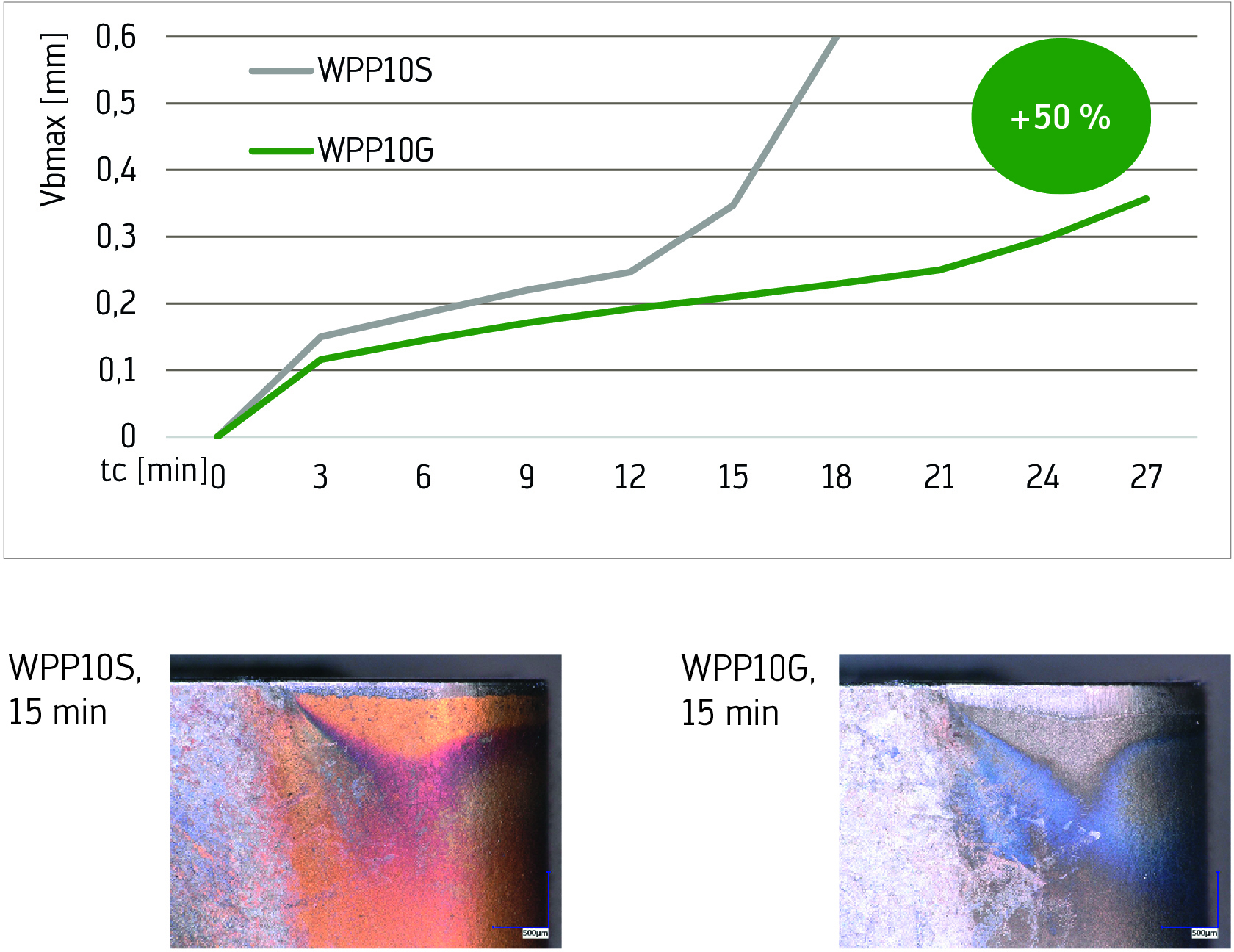

50 % mehr Standzeit mit Walter Tiger·tec® Gold.

Die Zerspanungsexperten aus Tübingen bringen Tiger·tec® Gold Wendeschneidplatten für das Drehen auf den Markt. Gegenüber den bisherigen Top-Level-Wendeschneidplatten dieser Anwendung, Walter Tiger·tec® Silver, bringt die neue Sorte bis zu 50 % mehr Standzeit beim Drehen von Bauteilen aus Stahl sowie für spezielle Bearbeitungen von ferritisch/martensitisch rostfreien Stählen, Grauguss und Kugelgraphitguss.

Innovationen für mehr Produktivität

Ungefähr 25 % der zerspanenden Metallbearbeitung fällt in den Bereich Drehen. Gerade in der Massen- und Serienfertigung mit ihrem hohen Kostendruck, zum Beispiel in der Automobilindustrie, bringen Steigerungen der Werkzeugstandzeit und der Prozesssicherheit deutliche Kostenvorteile pro Bauteil. Müssen, wie im Allgemeinen Maschinenbau, unterschiedliche Werkstoffe bearbeitet werden, spart ein universell einsetzbares Drehwerkzeug Rüstzeiten, Werkzeugkosten und senkt das Fehlerrisiko. Beide Anforderungsprofile zu vereinen, war bisher fast unmöglich. Der Idealzustand lässt sich auch aus physikalischen Beschränkungen heraus nicht erreichen, dennoch versuchen Zerspanungsexperten wie das Team um Jörg Drobniewski, Leiter Schneidstoffentwicklung, und Gerd Kussmaul, Senior Produktmanager Drehen von Walter, sich immer weiter daran anzunähern. Neben der ingenieurtechnischen Herausforderung steht bei solchen Projekten der Kundennutzen an erster Stelle. Jörg Drobniewski erklärt die Vorgehensweise: „Bei Walter haben Produkte, die nicht länger als fünf Jahre am Markt sind, einen Anteil von um die 30 %. Bei den Schneidstoffen haben wir es uns zum Ziel gesetzt, alle sechs bis sieben Jahre eine neue Generation auf den Markt zu bringen, mit der sich ein deutlicher Produktivitätssprung erreichen lässt. 30 bis 40 % sollten es sein. Bei der neuen Tiger·tec® Gold Schneidstoffgeneration für Dreh-Anwendungen haben wir nun sogar 50 % mehr Standzeit geschafft. Und das nicht nur in unseren eigenen Tests. Bereits über 130 Kunden verwenden in realen Produktionsbedingungen die neuen Wendeschneidplatten und bestätigen den markanten Gewinn an Effizienz.“

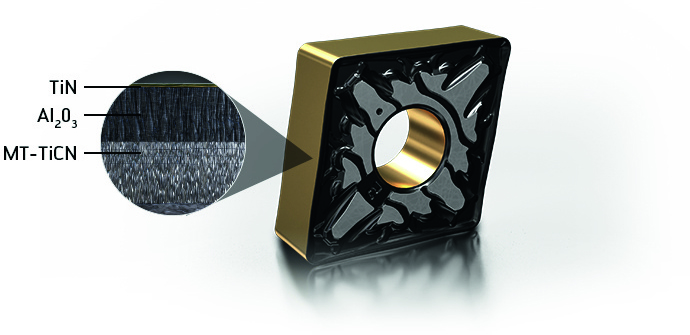

ttg_turning_textur_geordnet.jpg

Hochtexturierte Kristallite in der Al2O3- und TiCN-Schicht sorgen für außergewöhnliche Freiflächen- und Kolkverschleißfestigkeit. Links: konventionelle Schicht – rechts: Tiger·tec® Gold. Bild: Walter AG

Für die neue Dreh-Schneidstoffgeneration hat man bei Walter nicht einfach nur einzelne Parameter der bisherigen Schneidstoffsorte Tiger·tec® Silber verändert oder die bereits bestehenden Tiger·tec® Gold Schneidstoffe adaptiert. Die Tiger·tec® Gold Familie zum Drehen ist eine komplette Neuentwicklung. Mit den Fräswerkzeugen hat sie im Prinzip nur den Namen und das dahinterstehende Konzept gemeinsam: Tiger·tec® Gold bezeichnet im Walter Portfolio jeweils die leistungsstärksten Schneidstoffsorten. Der wichtigste Parameter für die deutliche Verbesserung der Standzeit liegt bei den neuen Drehwendeschneidplatten-Sorten in der komplett neu konzipierten Beschichtung.

Besondere Verschleißfestigkeit und Zähigkeit durch neuartigen Beschichtungsaufbau

Auf den ersten Blick handelt es sich um eine klassische CVD-Beschichtung bestehend aus Titancarbonitrid (TiCN) und Aluminiumoxid (Al2O3). CVD steht für chemische Gasphasenabscheidung (englisch: chemical vapour deposition). Der entscheidende Unterschied zu der auch von anderen Anbietern verwendeten Beschichtung ist der besondere Aufbau und die Ausrichtung der TiCN-Schicht. Üblicherweise wird bei der CVD-Beschichtung nur die Aluminiumoxid-Schicht hochtexturiert, bei den Walter Tiger·tec® Gold Dreh-Beschichtungen gilt das auch für die Titancarbonnitrid-Schicht. Konkret heißt das, dass sowohl die Kristallite der Aluminiumoxid- als auch der Titancarbonitrid-Schicht kristallografisch ausgerichtet werden. Diese stark ausgeprägte säulenartige Struktur erhöht die Homogenität und damit Stabilität der gesamten Beschichtung deutlich. Praktisch heißt das, dass sich der Freiflächenverschleiß wie auch der Verschleiß durch Kolkbildung stark verringern. Um den neuen Tiger·tec® Gold Dreh-Wendeschneidplatten auch noch eine verbesserte Widerstandskraft gegen Risse und eine erhöhte Zähigkeit zu verleihen, hat Walter die TiCN-Schicht außerdem mehrlagig aufgebaut. Unter dem Rasterelektronenmikroskop sieht man, dass in das letzte Drittel der Schicht drei Unterbrechungen eingebaut sind. Dadurch erhält die gesamte Schicht mehr Elastizität und das Eigenspannungsverhalten wird besser. Es entsteht ein Dämpfungseffekt, wenn die Schneide auf das Material trifft. Der bewährt sich vor allem dann, wenn das Werkzeug immer wieder ins Bauteil eingreifen muss, wie zum Beispiel bei der Planbearbeitung von Zahnrädern oder bei der Bearbeitung von geschmiedeten Getriebewellen. Der komplett neuartige Aufbau der TiCN-Schicht ist von Walter zum Patent angemeldet.

Tiger·tec® Gold Wendeschneidplatten finden in der Massenfertigung, aber auch im Allgemeinen Maschinenbau, wie das Beispiel zeigt, ihre Anwendung. Bild: Walter AG

Drei Stufen führen zur optimalen Oberfläche

Ohne die neue dreistufige Nachbehandlung der fertig beschichteten Wendeschneidplatten ließe sich das ganze Potenzial der neuen CVD-Beschichtung nicht voll verwirklichen. Sie besteht bei den neuen Tiger·tec® Gold Platten aus drei Stufen: Zuerst werden die Auflageflächen der Platten geschliffen. Das führt zu einem deutlich formschlüssigeren und damit sicheren Sitz, sodass sich während des Drehens nur geringe Vibrationen aufbauen oder auf die Platte übertragen. Im zweiten Bearbeitungsgang wird die Platte mit hohem Druck gestrahlt. So wird in die Beschichtung und die Randzonen des Hartmetallsubstrats Druck-Eigenspannung gebracht, was die Rissbeständigkeit und das Zähigkeitsverhalten noch einmal verbessert. Der letzte Schritt besteht aus abrasivem Nassstrahlen der Spanfläche und der Schneidkante. Dadurch wird zum einen das Eigenspannungsverhalten weiter verbessert, zum anderen das, hauptsächlich bei der Gussbearbeitung das Reibungsverhalten verschlechternde, TiN entfernt. Somit bleibt an der Freifläche der Wendeschneidplatten ihre goldene Farbe erhalten. Die sieht nicht nur gut aus. Gerade bei eher schlechteren Sichtverhältnissen an der Maschine schafft die goldene Farbe der nicht verschlissenen Flächen einen gut sichtbaren Kontrast zu den dunklen, bereits verschlissenen Schneidkanten. Das Risiko, eine bereits eingesetzte Schneide wieder einzusetzen, oder nicht alle Schneidkanten zu nutzen, wird damit erheblich reduziert.

Die neue Tiger·tec® Gold CNMG120412-RP5 WPP10G Wendeschneidplatte zeigt eine 50 % höhere Standzeit auf dem 56NiCroMoV7 [1.2714] mit einer Zugfestigkeit von Rm 1 020 N/mm². Schnittdaten: Vc: 250 m/min, f:0,3 mm, ap:2,5 mm. Bild: Walter AG

Gerd Kussmaul, Senior Produktmanager Drehen, und Jörg Drobniewski, Leiter Schneidstoffentwicklung bei Walter (v.l.n.r). Bild: Walter AG