Exakte Zähne für die Extrusionstechnik

Hohe Drücke, hohe Drehmomente und eine hohe Fertigungspräzision: Die Fertigung von Förderschnecken bei KraussMaffei in Hannover für Extruder verlangt ein hohes Know-how von den rund 600 Mitarbeitern. Die Schnecken sind im Extrusionsprozess hohen Belastungen ausgesetzt. Bei den modularen Bauweisen der Schnecken kommen für die exakte Positionierung der einzelnen Elemente Passverzahnungen zum Einsatz. Für die Fertigung der Verzahnungen setzt der Anwender, neben anderen Fertigungsverfahren, auf das Verzahnungsstoßen. Mit der Paul Horn GmbH hat das Unternehmen für dieses Verfahren einen passenden Werkzeugpartner gefunden und gleichzeitig Fertigungs- und Nebenzeiten eingespart.

Bei der Extrusion werden Kunststoffe oder andere zähflüssige härtbare Materialien in einem kontinuierlichen Verfahren durch eine Düse gepresst. Dazu wird der Kunststoff – das Extrudat – zunächst durch einen Extruder mittels Heizung und innerer Reibung aufgeschmolzen und homogenisiert. Weiterhin wird im Extruder der für das Durchfließen der Düse notwendige Druck aufgebaut. Nach dem Austreten aus der Düse erstarrt der Kunststoff meist in einer wassergekühlten Kalibrierung. Spezialgebiet von KraussMaffei ist die Compoundierung. Mit der Compoundierung werden unter anderem die mechanischen Eigenschaften,

wie Zugfestigkeit, Schlagzähigkeit oder Bruchdehnung verbessert.

Eines der Herzstücke einer solchen Anlage ist die Extruderschnecke. Sie ist im Allgemeinen in drei Zonen aufgeteilt. Im hinteren Bereich befindet sich die Einzugszone. In dieser wird das Material als Feststoff (Granulat) über einen Einfülltrichter eingespeist und über Heizelemente von außen aufgeschmolzen. Die Drehung der Schnecke fördert das Material in die Kompressionszone, wo es durch die verringerte Gangtiefe der Schnecke verdichtet und der notwendige Druck

aufgebaut wird. Abschließend sorgt die Austragszone für einen homogenen Materialstrom bis hin zum Werkzeug. Extruderanlagen können je nach zu verarbeitendem Werkstoff mit einer, zwei oder mehreren Schneckenwellen ausgestattet sein.

Präzise Passverzahnung

„Die Schnecken sind meist modular aufgebaut. Hierzu stecken wir die einzelnen Elemente auf den Schneckendorn. Somit entstehen die Schnecken in beliebiger Länge“, erzählt der Fertigungsplaner Andreas Rudolf. Rudolf arbeitet mit seinen Kollegen aus der Arbeitsvorbereitung ständig an der Optimierung der Fertigungsprozesse. Dabei nahmen sie auch die Fertigung der Passverzahnungen der Verbindungsmuffen unter die Lupe. „Die Muffe ist das Bindeglied zwischen dem Getriebe und der Extruderschnecke“, so Rudolf. Die Durchmesser der Muffen liegen je nach Durchmesser der Schnecken zwischen 25 mm bis 180 mm. Bei der Passverzahnung handelt es sich um eine Vielfach-Mitnehmerverbindung. Sie dient zur radialen Übertragung des Drehmoments zwischen Welle und Nabe. Damit alle Flanken der Verzahnung an der Übertragung der Kraft beteiligt sind, verlangt dies eine hohe Fertigungspräzision. In axialer Richtung lassen sich Welle und Nabe jedoch bewegen.

„Wir haben bislang die Passverzahnungen aufgrund der Bauteilgeometrie erodiert. Der hohe Zeitbedarf des Erodierprozesses sowie die Nebenzeiten verlangten ein Umdenken der Fertigungsstrategie. Wir wollten die Bauteile komplett fertig auf einer Maschine produzieren“, erklärt Rudolf. Somit kontaktierten die Fertigungsplaner den für Krauss Maffei zuständigen Horn-Außendienstmitarbeiter Andreas Nitschke. Nitschke schlug vor, die Passverzahnungen zu stoßen. „Die Bauteilgeometrie und die Länge der Verzahnung lassen andere Verfahren wie beispielsweise das prozessschnellere Wälzschälen nicht zu“, so Nitschke.

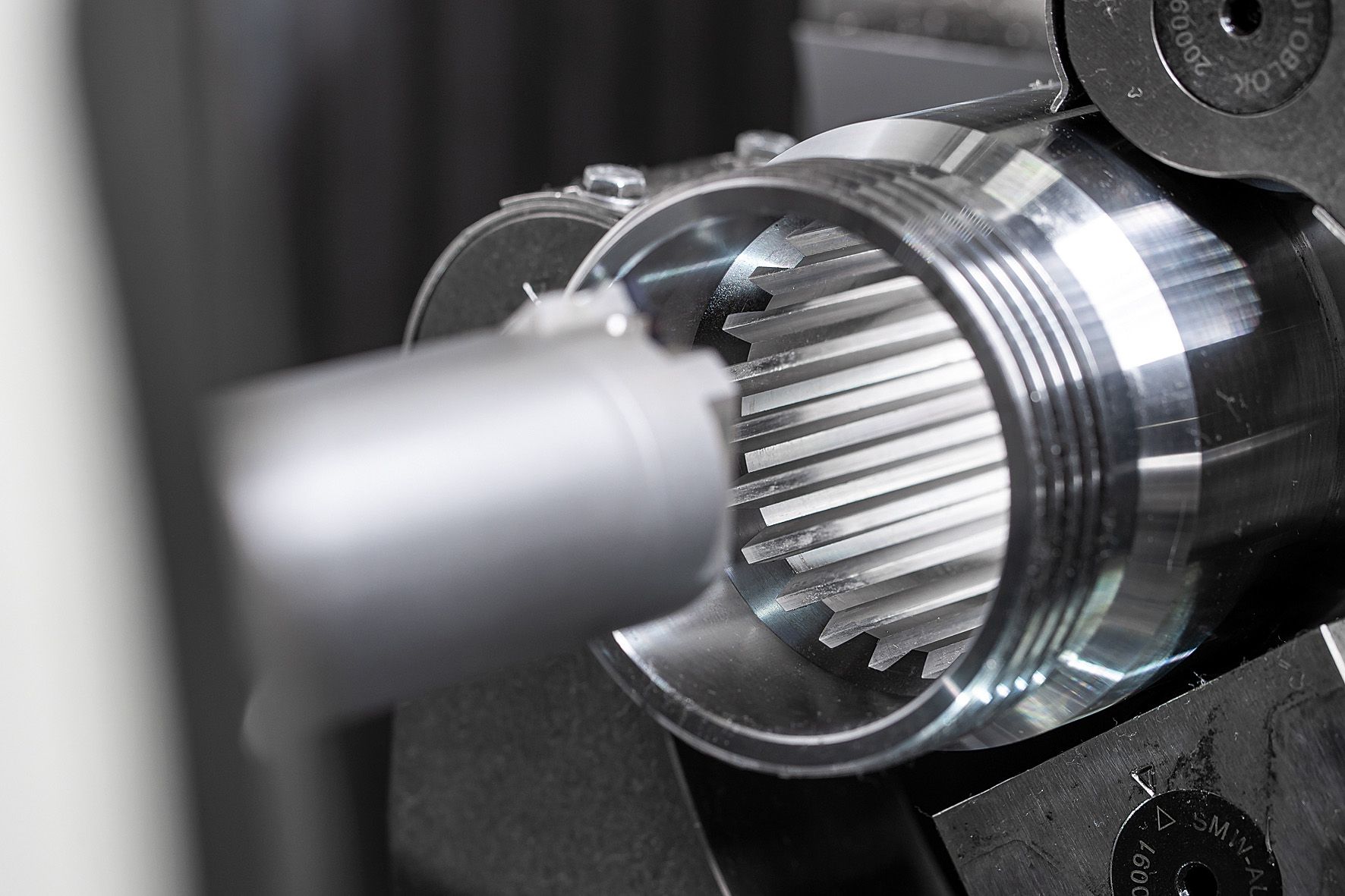

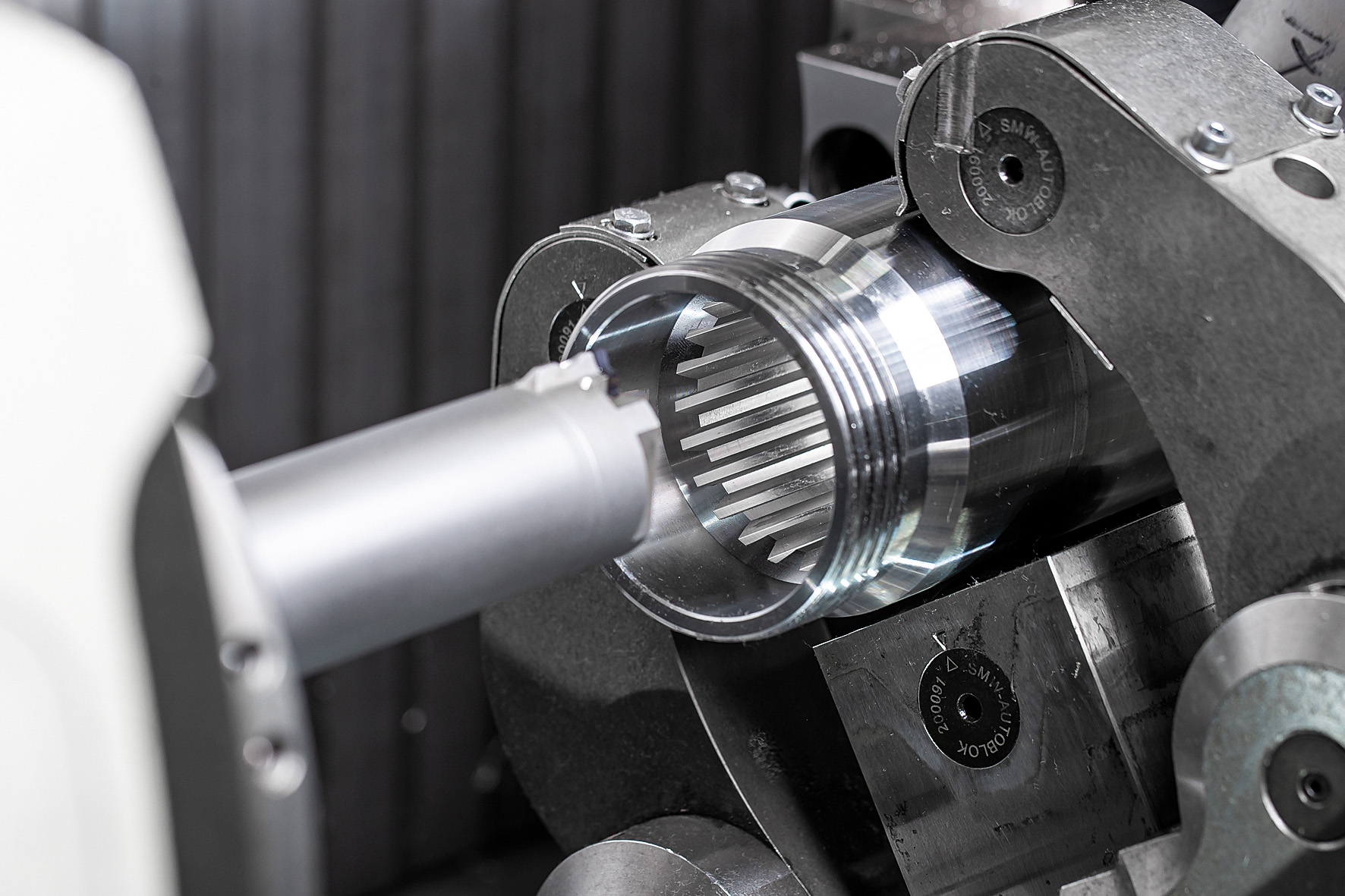

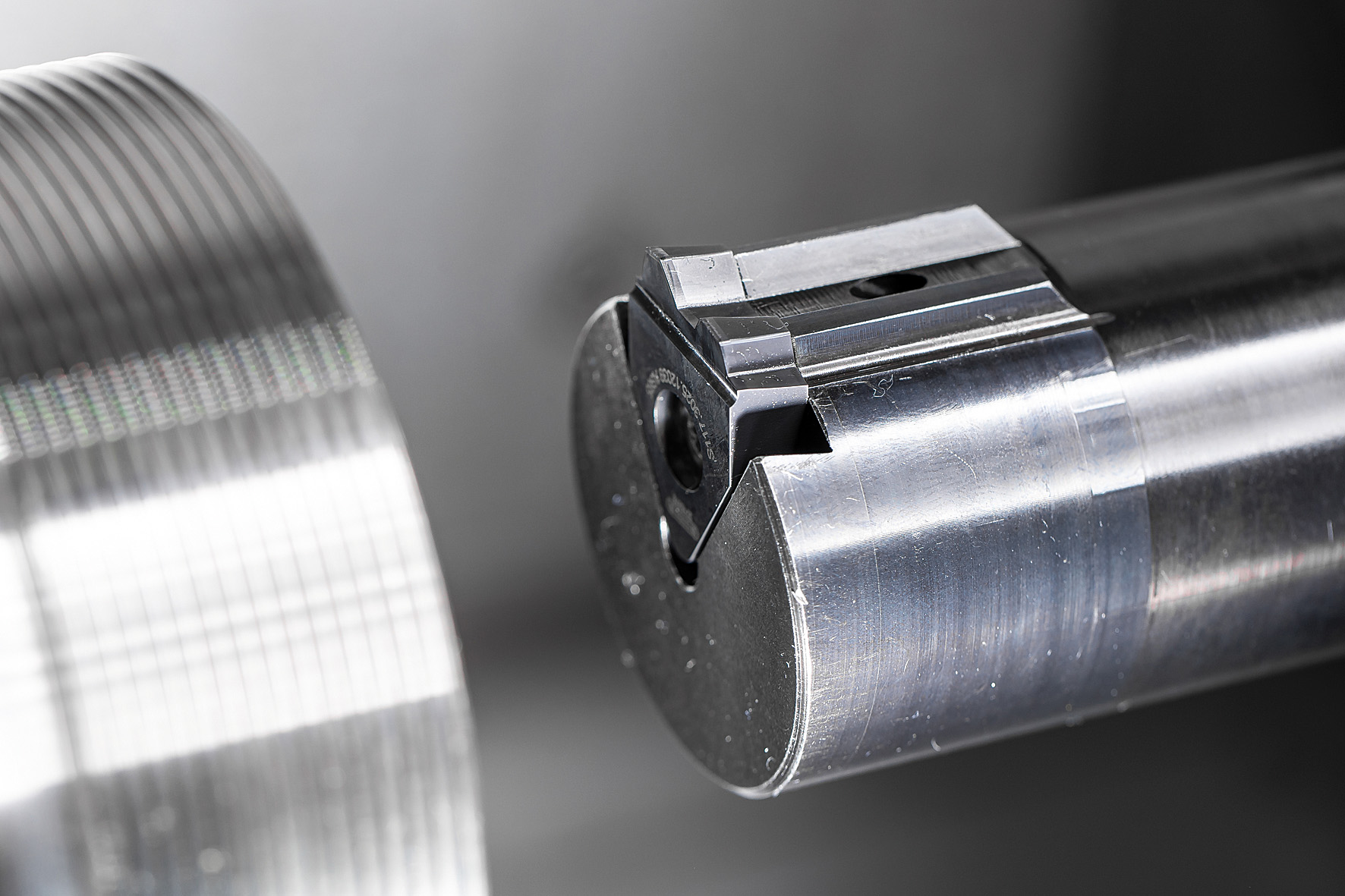

Horn setzt beim Stoßen der Passverzahnung auf das System 117.

Quelle: HORN/Sauermann

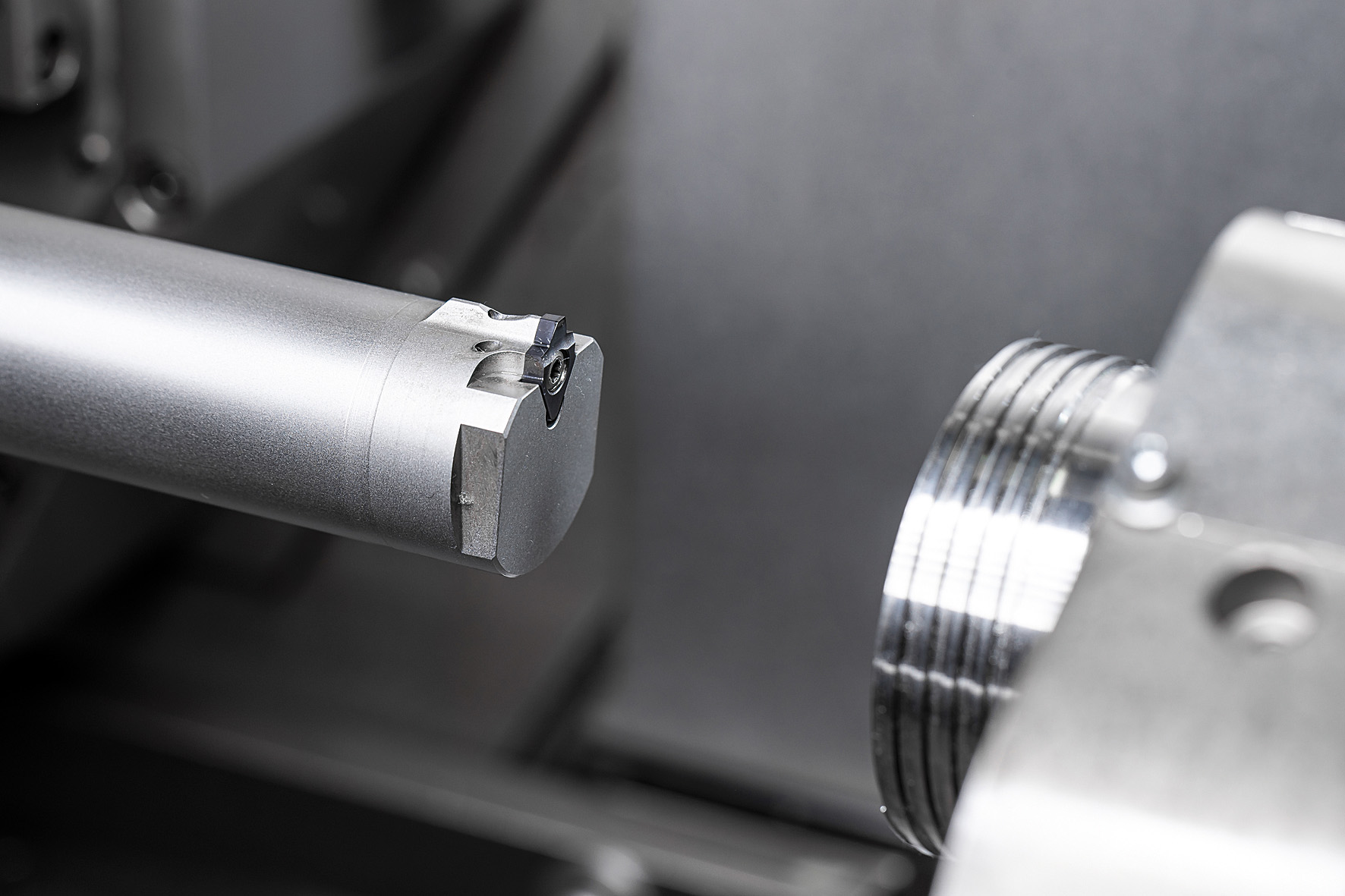

Bei tieferen Zahnprofilen lassen sich die Schneidenprofile zur Entlastung

des Fertigschneiders auch mit einem oder mehreren Vorschneidern auslegen.

Quelle: HORN/Sauermann

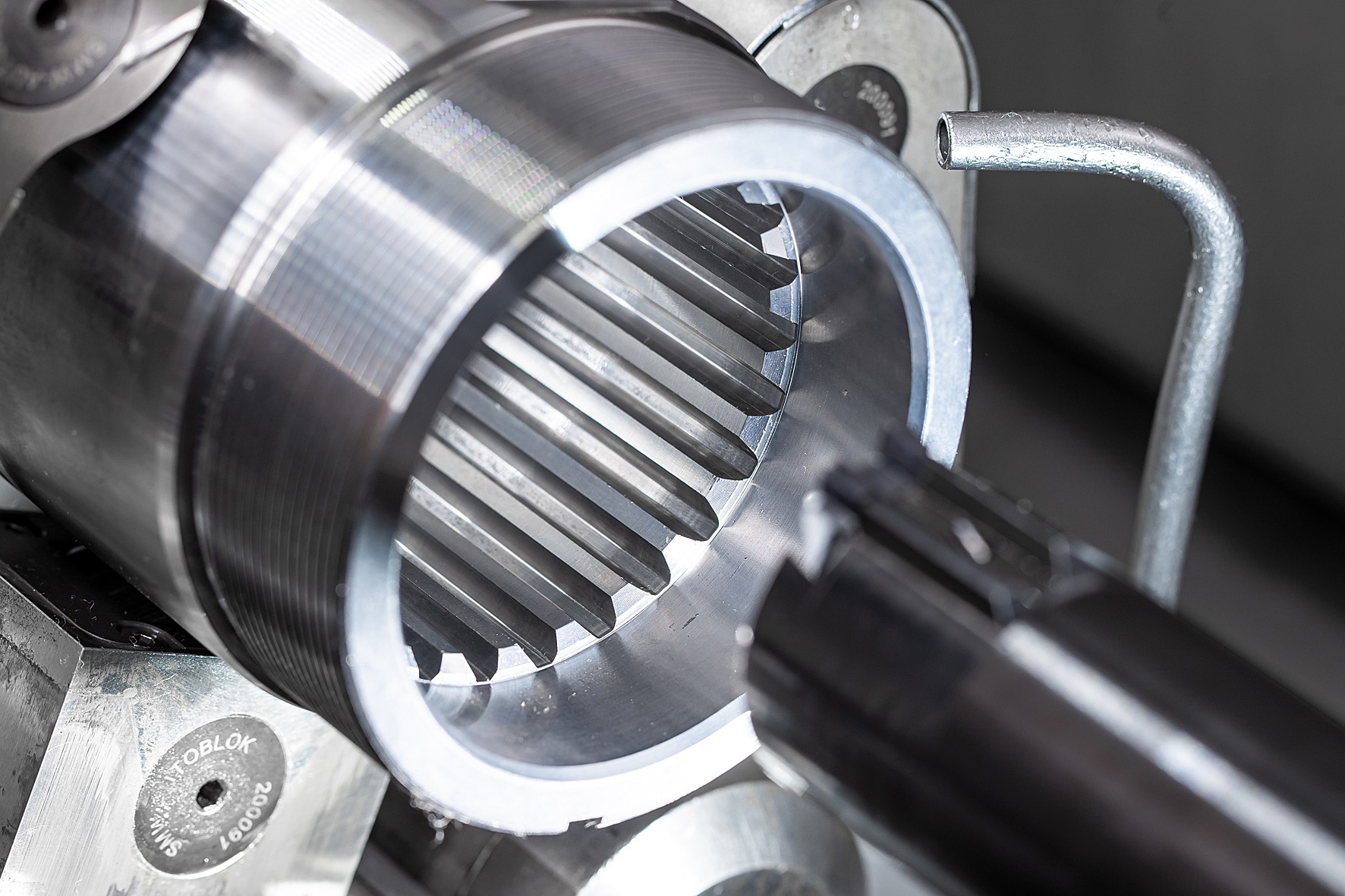

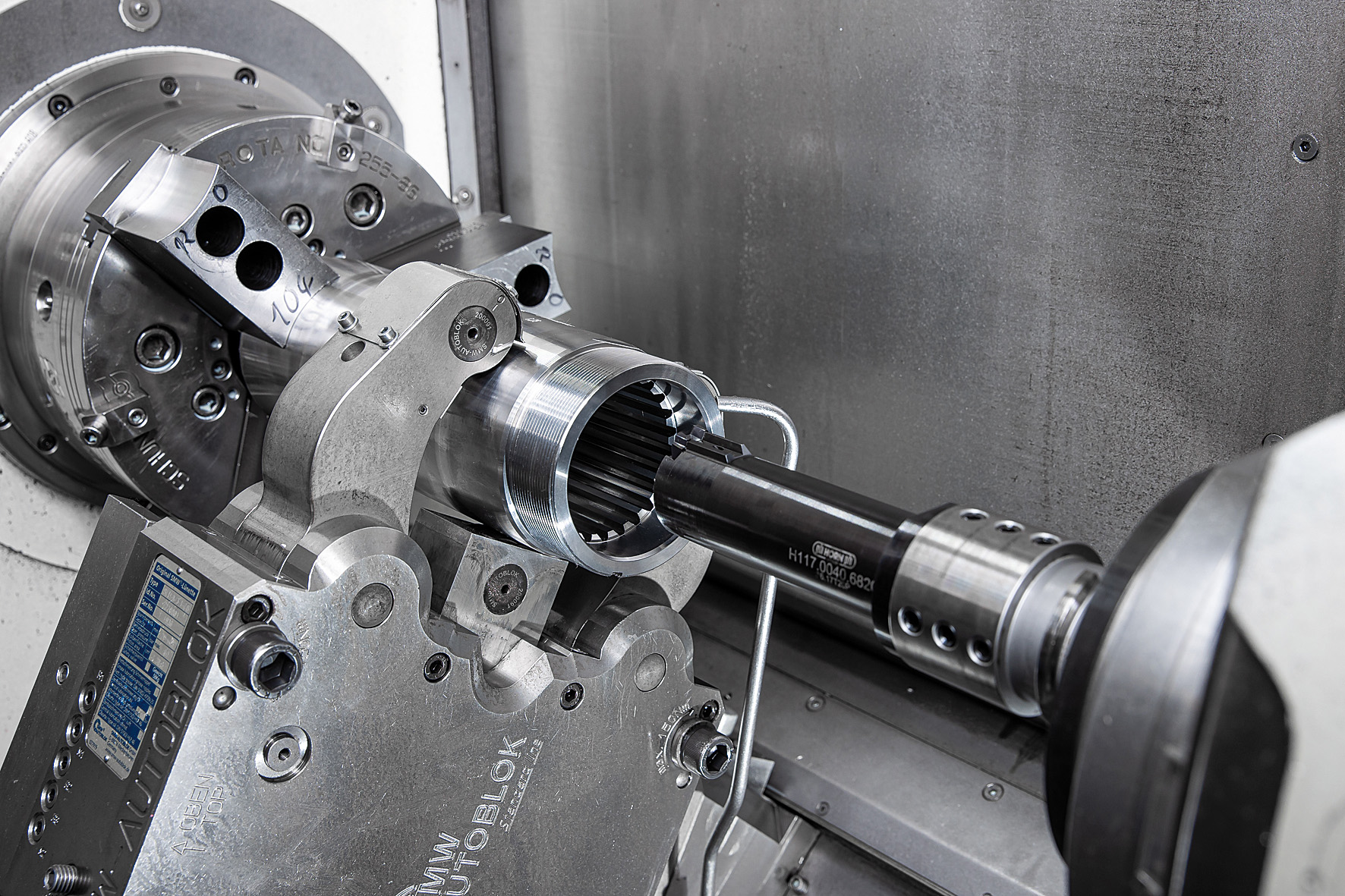

Die Länge der Passverzahnung verlangt beim Stoßen nach einem stabilen Werkzeughalter.

Quelle: HORN/Sauermann

Verzahnungsstoßen mit Horn

An jeder Muffe müssen zwei Passverzahnungen gefertigt werden. Eine für die Getriebenabe und eine für den Anschluss an die Extruderschnecke. Die Verzahnungen müssen zueinander fluchten, was insbesondere bei Zweischneckenextrudern ein wichtiges Qualitätsmerkmal ist.

Für die Fertigung der Muffen setzt man bei Krauss Maffei auf ein Dreh-/Fräszentrum von DMG MORI, des Typs CTX beta 1250 TC, welches mit einer Linearachse ausgerüstet ist, um den Maschinenverschleiß beim Stoßen zu minimieren. Zum Stoßen der Passverzahnungen kommen unterschiedliche Horn-Werkzeugsysteme zum Einsatz. Für größere Innendurchmesser wählte Nitschke das System 117 und für kleinere Durchmesser das System Supermini des Typs 110. Das Stoßverfahren ist jedoch bei beiden Werkzeugsystemen gleich. Die Schneidenprofile sind präzisionsgeschliffen. Das Profil der Schneidplatte gleicht dem Profil der Verzahnung.

Im Einsatz stellt die Maschine das Werkzeug vor dem Bauteil an und stellt die programmierte Zustellung zu. Dann folgt der Hub in das Werkstück. Am Ende der Verzahnung befindet sich ein Einstich, welcher als Freilauf für das Stoßwerkzeug dient. Dort hebt das Werkzeug wieder ab und fährt zur Ausgangsstellung zurück. Dieser Vorgang wiederholt sich so oft, bis die erforderliche Tiefe erreicht ist. Die Zustellung pro Hub beträgt für dieses Bauteil 0,1 mm. Danach taktet die Spindel einen Zahn weiter und beginnt von vorn, bis alle Zähne der Passverzahnung gefertigt sind. Bei größeren Durchmessern und somit bei tieferen Zahnprofilen können die Schneidplatten auch mehrschneidig ausgeführt sein. Die Schneidplatte besitzt einen Fertigschneider und einen oder mehrere Vorschneider. Dies dient zur Entlastung des Fertigschneiders. Das Verfahren des Stoßens auf der Maschine bringt dem Anwender diverse Vorteile. Es können unterschiedliche Nuten, Profile, Verzahnungen oder auch Führungsnuten gefertigt werden. Zum fertigen des Werkstücks reicht eine Aufspannung. Somit lassen sich weitere Bearbeitungsschritte oder sogar Investitionen wie Räummaschinen oder Erodieranlagen einsparen.

Modulare Bauweise: Zwei im Aufbau befindliche Extruderschnecken. Vorne sind die Muffen erkennbar.

Quelle: HORN/Sauermann

Ziel erreicht

Nach der Fertigung der ersten Seite greift die Gegenspindel das Werkstück ab und fertigt die zweite Seite. Um sicherzustellen, dass beide Verzahnungen nach dem Abgriff und dem Stoßen der zweiten Seite exakt zueinander fluchten, mussten die Maschinenbediener in die Trickkiste greifen. „Die Einwechselgenauigkeit des HSK63-T war für unsere Qualitätsanforderungen noch nicht ausreichend, sodass wir mit einer In-Prozess-Messung direkt am Werkzeug die Präzision deutlich steigern konnten“, erzählt Rudolf. Das Ziel der Umstellung auf die Komplettbearbeitung der Verbindungsmuffen ist erfüllt. Neben der nun höheren Bauteilpräzision erhöhte die Umstellung gleichzeitig die Produktivität und verringerte die Nebenzeiten. „Wir sind mit der Leistung der Stoßwerkzeuge von Horn sehr zufrieden. Die Präzision und die Standzeit der Werkzeuge haben uns überzeugt“, sagt Rudolf.

Erfolgreiche Zusammenarbeit: Maschinenbediener Lars Remmling im Gespräch

mit Andreas Rudolf und dem Horn Außendienstmitarbeiter Andreas Nitschke.

Quelle: HORN/Sauermann