Größere Teile, flexiblerer Einsatz

Die Schwäbische Werkzeugmaschinen GmbH (SW) ist ein führender Hersteller von leistungsfähigen Mehrspindel-Bearbeitungszentren für die Großserienfertigung metallischer Bauteile. Wichtigster Zielmarkt ist die Automobilbranche. Im Vordergrund stehen höchste Produktivität und Wirtschaftlichkeit bei Teilen mit eher kleineren und mittleren Abmessungen. In letzter Zeit haben sich in der Industrie die Prioritäten in Richtung größerer Abmessungen, kleinerer Serienlosgrößen und höherer Umrüstflexibilität verschoben. Hierfür entwickelte SW neue Maschinenkonzepte, speziell auch weitere einspindlige Bearbeitungszentren. Die Weltpremiere der neuen BA 711 space wird auf der Messe AMB stattfinden. Interessant sind diese neuen Anlagen unter anderem für die Herstellung von Batteriegehäusen, von Fahrzeugen für den Schienenverkehr oder von Nutzfahrzeugen sowie für den Maschinenbau oder die Luft- und Raumfahrt.

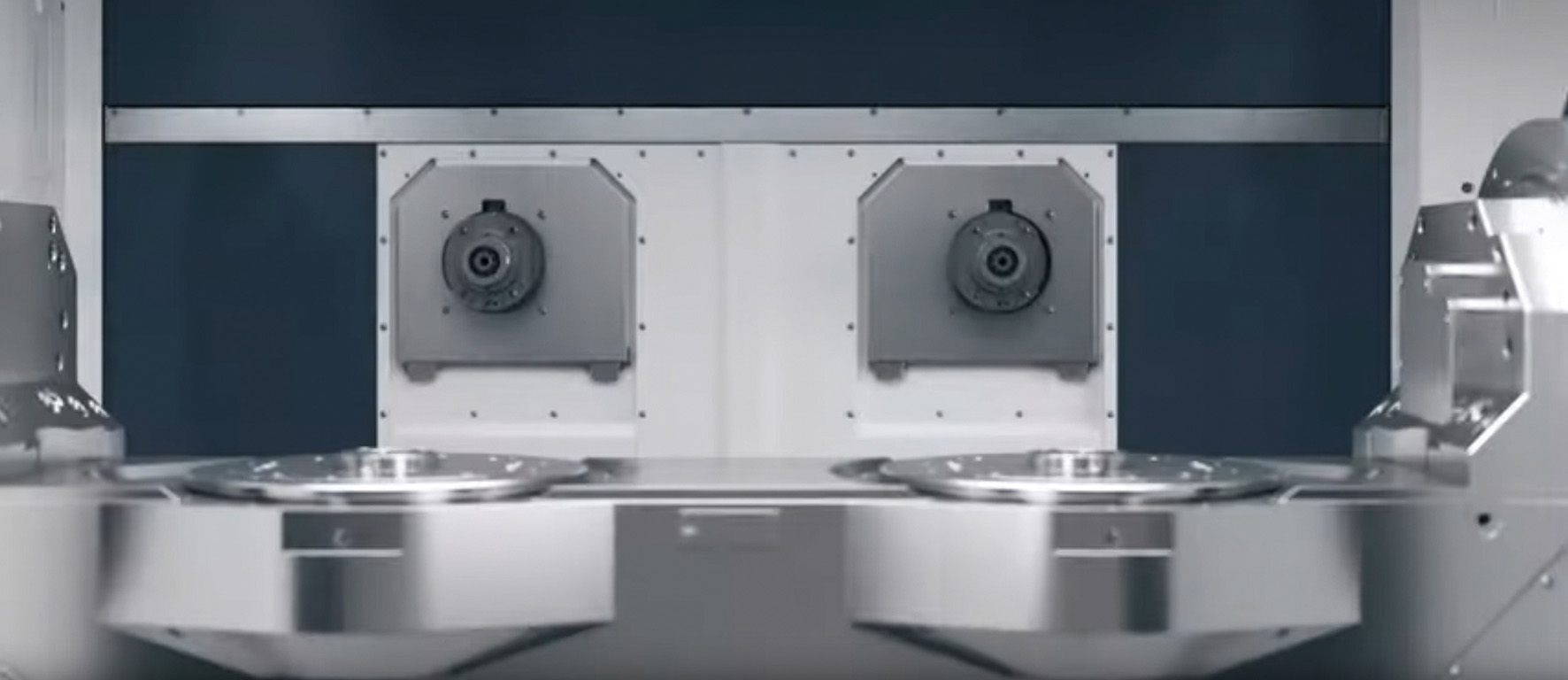

„Typische SW-Bearbeitungszentren waren bisher meist mehrspindlig ausgeführt und hatten einen Doppelschwenkträger, der eine hauptzeitparallele Beladung ermöglichte“, erläutert Patrick Schneider, Produktmanager der Schwäbische Werkzeugmaschinen GmbH in Waldmössingen. Über diese Einheit gelangen bei jedem Schwenk mehrere Werkstücke in den Arbeitsraum der Anlage, wo sie von einer entsprechenden Anzahl an Spindeln gleichzeitig bearbeitet werden. Eine Trennwand an diesem Doppelschwenkträger ermöglicht die Be- und Entladung ohne Beeinträchtigung des auf der anderen Seite ablaufenden Zerspanungsprozesses. Die Mehrspindligkeit sowie die konsequent auf höchste Dynamik optimierten Antriebe gestatten kürzeste Span-zu-Span-Zeiten und eine entsprechend hohe Produktivität. Als Wermutstropfen erwies sich aus Sicht der Anwender lediglich die durch das Konstruktionsprinzip begrenzte Größe der Bauteile. Grund hierfür ist die bei diesem Maschinenkonzept unabdingbare Trennwand zwischen Beladeraum und Arbeitsraum.

Prioritätenverschiebung in der Industrie

„Sowohl im Bereich der Kfz-Herstellung als auch bei sonstigen industriellen Anwendern verschieben sich derzeit die Prioritäten bezüglich der Anforderungen an Werkzeugmaschinen“, ergänzt SW-Produktmanager Michael Kreuzberger. Einerseits gebe es einen starken Aufwärtstrend bezüglich der Abmessungen der zu bearbeitenden Teile. Teilweise sei dies eine Folge der Zunahme an E-Fahrzeugen, für die beispielsweise Batteriegehäuse mit sehr großen Abmessungen benötigt werden. Auch im Bereich der Fahrgestelle kämen immer mehr großformatige Strukturbauteile wie Karosserierahmen oder Subframes zum Einsatz. Da ihre Bearbeitung erheblich mehr Zeit in Anspruch nehme, fielen die Wechselzeiten prozentual deutlich weniger ins Gewicht. Mit Blick auf solche großformatigen Bauteile habe SW bei seinen neuen Maschinenbaureihen auch Ausführungen mit nur einer Spindel eingeführt.

Ein weiterer Aspekt betreffe die deutlich abnehmende Langfristigkeit der Aufträge. Industrielle Hersteller könnten heute weniger darauf zählen, dass eine Serie über etliche Jahre hinweg mit hohen Stückzahlen laufe. Dies bewirke eine Verschiebung der Auswahlkriterien hin zu Fragen der Umrüstflexibilität sowie die heute immer mehr in den Vordergrund rückende Automatisierung.

Ohne Trennwand Platz für deutlich größere Teile

„Um diesen Kundenwünschen entgegenzukommen, haben wir unsere Maschinenbaureihe um Einplatzmaschinen ohne Doppelschwenkträger erweitert“, sagt Schneider. Statt des Doppelschwenkträgers weisen diese Systeme nur noch eine Rundachse mit einer Spannbrücke auf. Der so ermöglichte Wegfall der Trennwand erweitert das Raumangebot enorm, so dass bei gleicher Maschinengrundfläche erheblich größere Teile bearbeitet werden können. Auch bezüglich der Umrüstflexibilität und der Automatisierung hat SW unter anderem durch die optionale Ausstattung der Werkstückträger mit integrierten Nullpunktspannsystemen neue Wege beschritten. Aktuell sind drei Baureihen dieser neuen Bearbeitungszentren mit unterschiedlichen Ausstattungsvarianten verfügbar. Interesse an diesen neuen Modellen dürften beispielsweise auch Hersteller aus den Bereichen Land- und Baumaschinen, Industriegetriebe, Hydraulikaggregate, Schienenverkehr sowie Luft- und Raumfahrt haben.

BA 711 space und BA 721 space für die Schwerzerspanung

„Wie unsere bisherigen Bearbeitungszentren der BA 7-Serie zeichnen sich diese Anlagen durch ihre stabile Monoblockbauweise, hohe Achsgeschwindigkeiten sowie die hohe Leistung der Spindeln aus“, verrät Kreuzberger. Bei allen drei Hauptachsen erfolgt der Antrieb durch robuste Kugelrollspindeln. Damit eignen sich auch die beiden neuen Anlagen hervorragend für die Mittel- und Großserienproduktion großformatiger, komplexer Bauteile. Der Zusatz „space“ der Neuzugänge zeigt an, dass bei ihnen der Vertikalhub des Spindelblocks von bisher 650 mm auf 1.175 mm fast verdoppelt wurde und auch die Z-Achse einen um 90 mm größeren Hub aufweist. Bei der BA 711 space mit einer Spindel und einem Werkstückträger auf der Schwenkbrücke steht dadurch ein Arbeitsraum von 1.350 x 1.175 x 650 mm zur Verfügung, ohne dass die Anlage dadurch mehr Hallenplatz in Anspruch nehmen würde.

Das Schwestermodell BA 721 space verfügt über den gleichen wesentlich vergrößerten Y-Hub von 1.175 mm und kann daher ebenfalls längere Bauteile bearbeiten. Aufgrund der Verdopplung der Zahl der Spindeln verringert sich jedoch die maximal verfügbare Arbeitsraumbreite pro Spindel auf 650 mm, dafür ist die Produktivität dank des Einsatzes der zweiten Spindel nahezu doppelt so hoch.

BA W08-space-Maschinen für Aluminium und nichtmagnetische Werkstoffe

„Für die Bearbeitung von Aluminium und anderen nichtmagnetischen Werkstoffen haben wir mit den BA W08-Bearbeitungszentren eine bewährte Baureihe“, weiß Schneider. Dank des Linearantriebs in den drei Hauptachsen erreichen diese Beschleunigungen von bis zu 2 g und Verfahrgeschwindigkeiten von bis zu 120 m/min. Analog zur Entwicklung bei der BA 7-Baureihe wurde auch die BA W08-Familie um Modelle mit nur einer Rundachse ergänzt. Bei diesen wurde der Y-Verfahrweg von 800 auf 1.500 mm erhöht. Das neue Modell BA W08-11 mit einer Spindel und einer Spannbrücke hat daher einen Arbeitsraum von 1.500 x 1.025 x 660 mm im Vergleich zu den 800 x 1.025 x 660 mm des zweispindligen Standardmodells BA W08-22. Weitere neue Modelle sind die BA W08-11 space und die BA W08-21.

Die Leistungskenndaten der Standardspindel sind für alle Modelle 35 kW mit 80 Nm Drehmoment. Die bewährten Konstruktionsprinzipien wie Monoblock-Bauweise und Box-in-Box-Aufbau der Spindeleinheit, die sich als Garanten für Stabilität und damit verbunden für Präzision bewährt haben, wurden auch bei den neuen Anlagen der BA W08-Baureihe beibehalten.

Blick in den Arbeitsraum einer BA W08-21 space. Diese verfügt über zwei Spindeln und zwei Werkstückaufnahmen auf einer Spannbrücke. Der Wegfall der Trennwand ermöglicht das Laden und die Bearbeitung wesentlich größerer Bauteile.