Hier läuft’s rund

Um Bauteile aus Titan, Kobalt-Chrom- und Stahllegierungen hochgenau fünfachsig zu bearbeiten, spannt der Lohnfertiger Kreyenberg in Norderstedt vor allem lang auskragende Werkzeuge kleiner Durchmesser mit dem Spannsystem powRgrip® von REGO-FIX. Nur so laufen die Werkzeuge ausreichend genau rund, um nicht zu brechen oder vorzeitig zu verschleißen.

Wie Clemens Kreyenberg berichtet, erwarten Auftraggeber von einem Lohnfertiger zunehmend höchste Flexibilität. Einzelstücke und kleine Auftragslose sind innerhalb kürzester Zeit zu fertigen. Das gelingt, so der Unternehmer, nur mit innovativen Technologien wie fünfachsigen Bearbeitungszentren. Diese müssen äußerst prozesssicher arbeiten. „Wegen des zunehmenden Mangels an Fachkräften sind wir gefordert, weitgehend zu automatisieren. Das ist aber nur realisierbar, wenn die Fertigung prozesssicher arbeitet und nur wenig Eingriffe von Fachpersonal nötig sind“, so Clemens Kreyenberg weiter.

Vielseitiger Lohnfertiger

Mit aktuell etwa 200 Fachkräften an zwei Produktionsstandorten in Norderstedt und Henstedt ist der Lohnfertiger für einen Vielzahl Branchen tätig. Am Standort Henstedt hat das Unternehmen die Bearbeitung von Bauteilen aus Aluminium konzentriert. Dort sind die Abläufe weitgehend automatisiert. Am Stammsitz in Norderstedt fertigen die Spezialisten dagegen für den Maschinen-, den Werkzeug- und Formenbau sowie vor allem für die Medizintechnik. „Implantate und auch einige chirurgische Instrumente haben etwa 50 Prozent Anteil an den Lohnaufträgen für unsere Fertigung hier in Norderstedt. Davon sind etwa 90 Prozent Implantate“, erläutert Clemens Kreyenberg. Darüber hinaus fertigt das Unternehmen auch Komponenten für die Mess- und die Antriebstechnik, fügt und montiert diese zu Baugruppen und auch kompletten Geräten unter anderem für die Medizintechnik.

5-Achs-Fräsen inzwischen Standard

Um wirtschaftlich zu arbeiten, verfügt der Lohnfertiger inzwischen über mehrere 5-Achs-Bearbeitungszentren. Dazu sagt Clemens Kreyenberg: „Auf diesen Maschinen können wir auch komplexe Bauteile in maximal zwei Aufspannungen komplett fertig bearbeiten. Das sorgt für kurze Durchlaufzeiten. Somit schaffen wir die heute unbedingt notwendige Flexibilität.“ Darüber hinaus ist fünfachsiges Fräsen wegen der zunehmenden Anzahl an Bauteilen mit dreidimensional räumlich gekrümmten Flächen und unter beliebigen Winkeln zu bearbeitenden Geometrien unumgänglich. Bei nur einer oder zwei Aufspannungen kann man sämtliche Geometrien vollständig bearbeiten. Allerdings erfordert fünfachsiges Bearbeiten häufig lang auskragende Werkzeuge. Nur mit ihnen lassen sich die Geometrien erreichen. Das betrifft beispielsweise das Fräsen tiefer Taschen sowie das Bohren und Gewindefräsen in Durchbrüchen und Taschen. Dazu sind Werkzeuge in schlanken, verlängerten Werkzeugeinspannungen zu spannen. Das erweist sich allerdings als schwierig. Mit den üblichen Schrumpffuttern lassen sich auch Werkzeuge kleiner Durchmesser nur bedingt spannen, wie Clemens Kreyenberg berichtet. Er erläutert weiter: „Vor allem der genaue Rundlauf lang auskragender Werkzeuge ist mit Schrumpf-Spannfuttern nicht einzuhalten. Unrund laufende Werkzeuge arbeiten aber nicht prozesssicher. Sie fertigen ungenau und verursachen eine unzureichende Oberflächengüte. Zudem verschleißen sie vorzeitig.“

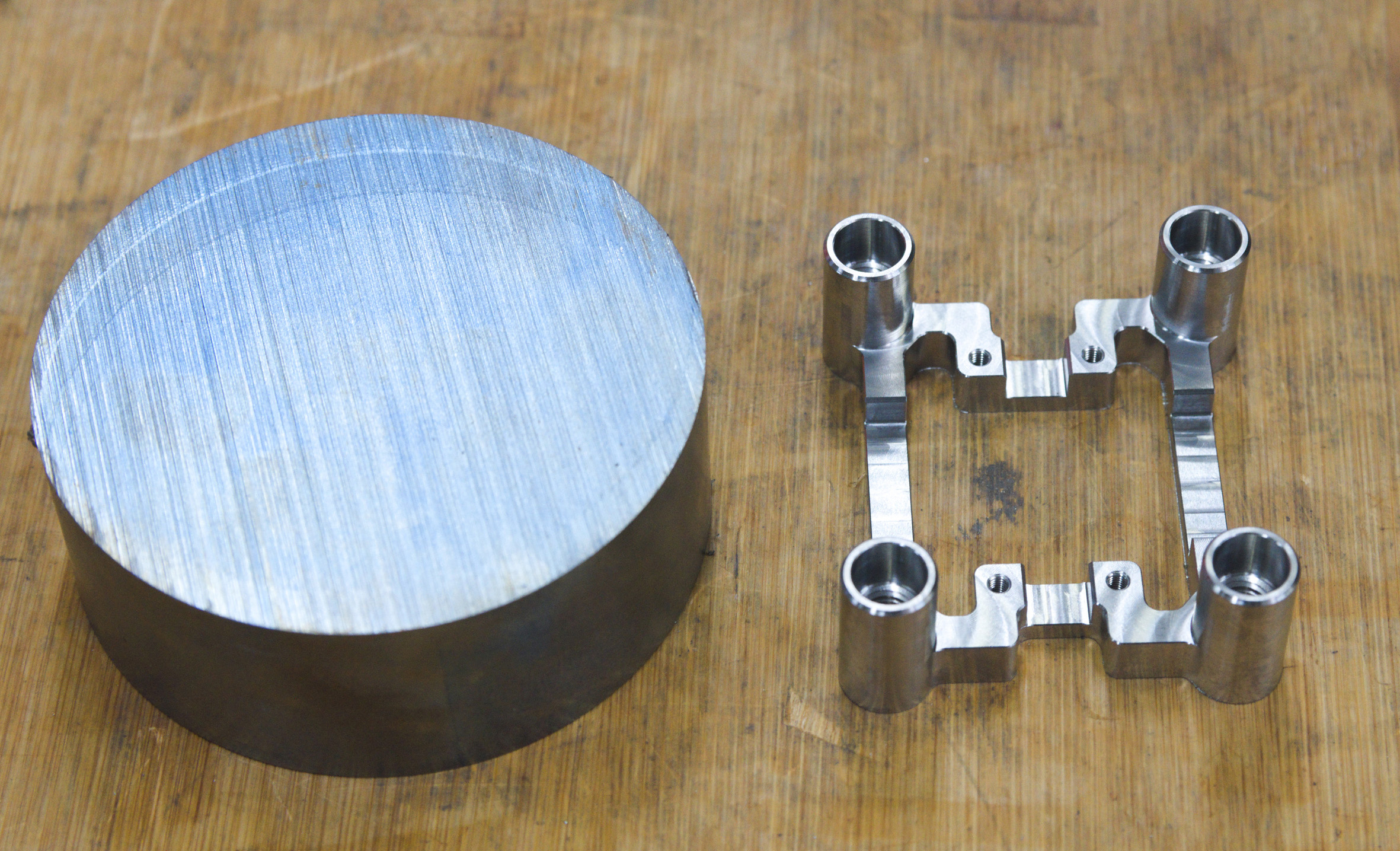

Beim Lohnfertiger Kreyenberg bearbeiten die Fertigungstechniker komplexe Bauteile aus schwierig zu bearbeitenden Stahllegierungen fünfachsig unter anderem für die Medizintechnik sowie für den Werkzeug- und Formenbau.

Mechanisch-hydraulisch spannen besser als schrumpfen

Auf der Suche nach geeigneten, hoch genau rund laufenden Spannsystemen speziell für lang auskragende Werkzeuge fanden die Fertigungstechniker in Norderstedt einen Kontakt zu Hermann Meyer. Er ist einer der Inhaber und Geschäftsführer der MMI Meyer und Münster GmbH in Verden. Das Handelshaus ist regionaler Partner des Schweizer Spanntechnikherstellers REGO-FIX AG, Tenniken. Hermann Meyer präsentierte das hydraulisch-mechanische Spannsystem powRgrip® und überließ den Spezialisten beim Lohnfertiger zunächst für einige Wochen eine Spanneinheit PGU9500 sowie eine erste Auswahl an Spannzangen und Werkzeugaufnahmen. „Nach wenigen Wochen waren wir rundum überzeugt“, berichtet zu diesem Testlauf Florian Bodenstab, Programmierer und Maschinenbediener.

Seither nutzen die Fertigungstechniker in Norderstedt das innovative Spannsystem von REGO-FIX beim 5-Achs-Fräsen vor allem für Werkzeuge kleiner Durchmesser. Wie sie bestätigen, haben mit powRgrip® eingespannte Bohr- und Fräswerkzeuge eine deutlich bessere Rundlaufgenauigkeit. Dadurch erreichen die Werkzeuge bis zu 20 Prozent längere Standzeiten. Zudem lassen sich selbst mit sehr langen, schlanken Werkzeugeinspannungen zum Beispiel kleine Bohrungen auf wenige µm genau in Durchmesser und Rundheit einbringen. Mit dem Spannsystem powRgrip® lassen sich problemlos bis zu 400 mm lange Werkzeugeinspannungen verwirklichen. Spannzangen PG10 und darin eingespannte Fräs- und Bohrwerkzeuge laufen auf 3 bis 5 µm genau rund. Damit erweist sich beim Lohnfertiger Kreyenberg das Spannsystem powRgrip® als erheblich besser verglichen mit der ehemals üblichen Werkzeugspannung mit Schrumpffuttern.

Vincent Schmidt in der Werkzeugvorbereitung schätzt bei der Spanneinheit PGU9500 die einfache Bedienung zum wiederholgenauen Spannen auch lang auskragender Werkzeuge.

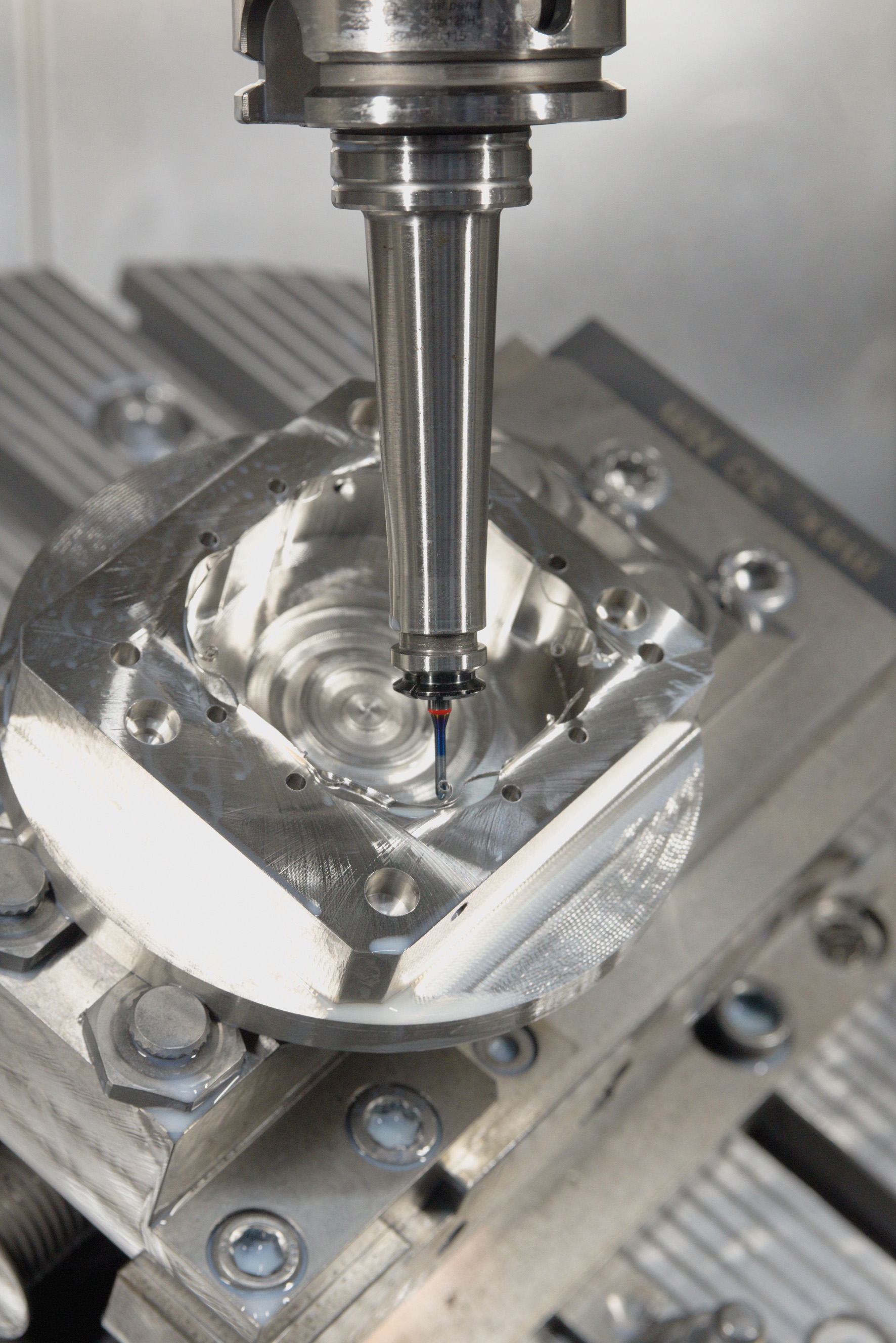

Lang auskragende Werkzeuge lassen sich mit dem Spannsystem powRgrip® schnell, einfach und prozesssicher spannen

Auf Dauer optimal spannen

Darüber hinaus betonen die Fachkräfte in Norderstedt, dass die Spannzangen des Spannsystems powRgrip® zuverlässig über eine große Anzahl an Spannvorgängen mit stets gleichbleibenden Spannkräften und Haltemomenten spannen. Wie Hermann Meyer erläutert, bleiben beim hydraulisch-mechanischen Spannen die Werkstoffeigenschaften von Spannfuttern sowie Schäften von Verlängerungen und Werkzeugen erhalten. Wärmeeintrag und wechselndes Erwärmen und Abkühlen entfallen. Das verkürzt zusätzlich die zum Einspannen von Werkzeugen erforderliche Zeit. Beim Spannsystem powRgrip® wird die exakte Spannkraft durch die Spanneinheit PGU9500 vorgegeben. Am Spannadapter erkennt das Spanngerät die Größe der Spannzangen und stellt automatisch den darauf abgestimmten Einpressdruck ein. Dies bestätigt Vincent Schmidt, der in der Werkzeugvorbereitung mit dem Spannen, Messen und Voreinstellen der Werkzeuge betraut ist. Mit powRgrip® lassen sich Werkzeuge zuverlässig wiederholgenau immer mit den optimalen Spannkräften einspannen.

Beim 5-Achs-Fräsen kann sich Florian Bodenstab darauf verlassen, dass die Bohr- und Fräswerkzeuge mit dem Spannsystem powRgrip® zuverlässig hochgenau rundlaufend eingespannt sind.

Anwendungen fortlaufend erweitern

Aufgrund ihrer guten Erfahrungen nutzen die Fertigungstechniker in Norderstedt das Spannsystem von REGO-FIX für eine zunehmende Anzahl an Bearbeitungszentren. „Vor allem beim Einspannen kleiner Werkzeuge, die mit entsprechenden Verlängerungen lang auskragen, sehen wir heute keine Alternativen zum Spannsystem powRgrip®“, betont Clemens Kreyenberg und ergänzt: „Hinsichtlich der Prozesssicherheit, der einfachen Bedienung und der erreichten Rundlaufgenauigkeit der eingespannten Werkzeuge ist das Spannsystem deutlich besser als alle anderen üblichen Systeme. Deshalb ist für uns das Spannsystem powRgrip® erste Wahl vor allem beim Bearbeiten schwieriger Werkstoffe. Das betrifft vor allem Bauteile der Medizintechnik. Für diese müssen wir besondere Forderungen erfüllen. Dazu gehört, dass wir höchst genau bei hoher Oberflächengüte prozesssicher fertigen. Zudem müssen validierte Prozesse rückverfolgbar sein.“ Auch bei letzterem unterstützt das Spannsystem powRgrip® die Lohnfertiger. Die Spanneinheit PGU9500 überwacht und speichert die Parameter sämtlicher Spannvorgänge, zum Beispiel den Zeitpunkt des Spannvorgangs, die eingelegten Adapter und Spannzangen sowie den Spanndruck. Somit stehen diese Informationen bei Bedarf zur Dokumentation zur Verfügung.

Hermann Meyer (l.) vom regionalen Partner MMI Meyer + Münster GmbH in Verden im Gespräch mit Bereichsleiter Jan Bakowski (M.) und Maschinenbediener Florian Bodenstab über die Vorteile des Spannsystems powRgrip® von REGO-FIX.