Hochwertig zerspanen – von Anfang an

Auf höchstem Niveau auszubilden, heißt später auf höchstem Niveau zu arbeiten. Dessen bewusst, hat sich der Technologiekonzern HOERBIGER entschieden, für seine Ausbildungswerkstatt fünf neue Dualmaster-Fräsmaschinen von FPS Werkzeugmaschinen anzuschaffen, die mechanisch und steuerungstechnisch in der ersten Liga spielen.

HOERBIGER ist ein weltweit agierendes Unternehmen (siehe Kasten), das vielfältige Produkte und Systeme aus einer Hand liefert – von der Entwicklung bis zur Serienproduktion. Um die damit verbundenen Herausforderungen bewältigen zu können, setzt HOERBIGER durchgängig auf moderne Technik und auf das Know-how seiner Mitarbeiter. Entsprechend bildet auch die in Süddeutschland ansässige HOERBIGER Deutschland Holding GmbH viele Berufsbilder dual aus – Werkzeug-, Zerspanungs- und Industriemechaniker ebenso wie Mechatroniker, Elektroniker aber auch Maschinen- und Anlagenführer und Fachkräfte für Metalltechnik.

In der Ausbildungswerkstatt im oberbayerischen Peiting werden derzeit rund 60 junge Frauen und Männer auf ihr Berufsleben vorbereitet. Für Metallberufe heißt das, in den ersten Monaten primär händisch feilen, messen und ein Gefühl für die verschiedenen Werkstoffe entwickeln. Bald geht es auch an die ersten Maschinen. Und die sind auf aktuellstem Stand der Technik, wie Ausbildungsleiter Peter Frühschütz erklärt: „Das ist insofern wichtig, da unsere Azubis nach ihrer Abschlussprüfung nahtlos in den regulären Betrieb integriert werden sollen.“

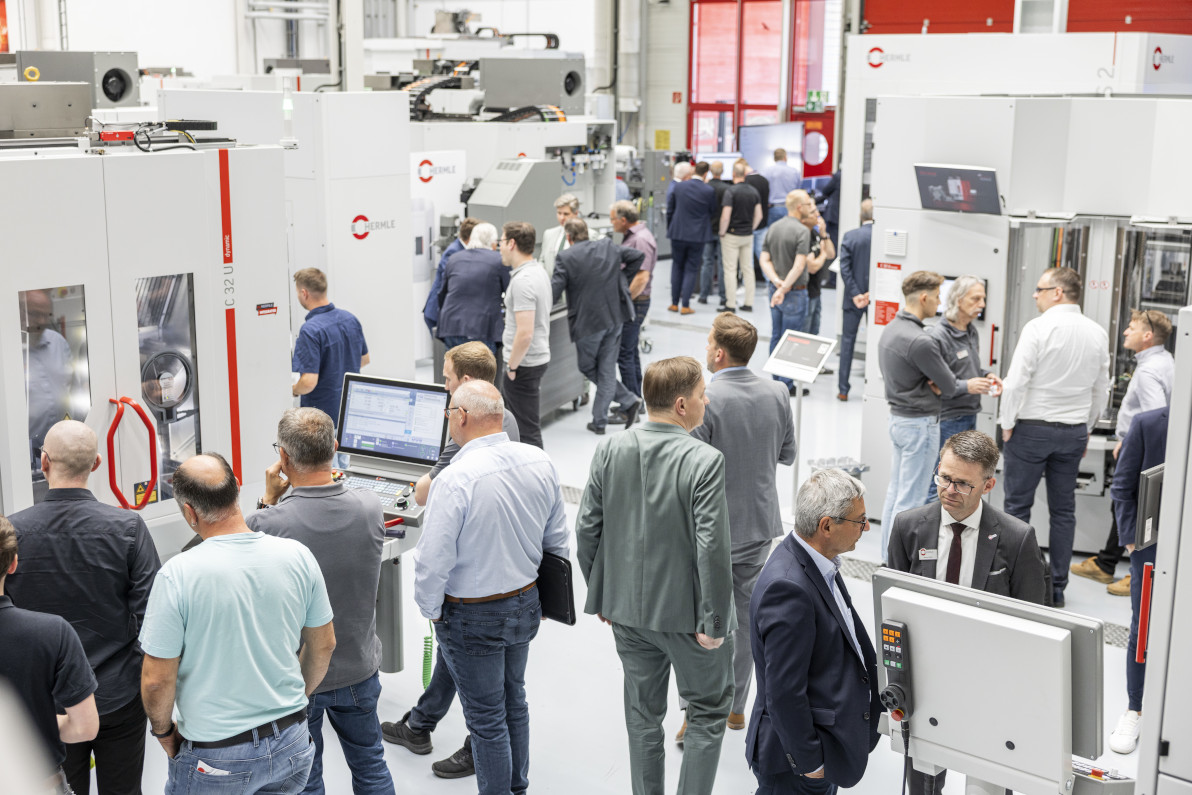

Im Jahr 2022 hat die HOERBIGER Deutschland Holding GmbH

in fünf neue FPS 425 Dualmaster investiert. (Bild: FPS Werkzeugmaschinen)

HOERBIGER hat in fünf Fräsmaschinen investiert

HOERBIGER investiert also nicht nur in seine Produktionsstätten, sondern ebenso in die Ausbildungswerkstatt. Insgesamt 26 Bohr-, Dreh- und Fräsmaschinen stehen dort. Allein im Jahr 2022 gab die Geschäftsleitung das Geld für fünf neue Fräsmaschinen frei. Auf Basis des vorgegebenen Investitionsvolumens legten Peter Frühschütz und sein verantwortlicher Ausbildungsmeister für Zerspanung, Markus Domesle, in einem Anforderungskatalog die wichtigsten Kriterien dafür fest.

Neben dem Preis-Leistungs-Verhältnis standen ein stabiler Maschinenbau, Kompaktheit, guter Maschinenzugang und hohe Arbeitssicherheit weit oben. Außerdem musste sowohl eine manuelle Bedienung möglich sein, als auch die Programmierung nach modernsten Standards. Nach einem ersten Auswahlverfahren waren nur noch zwei Anbieter übrig. Dass die Entscheidung letztlich zugunsten der FPS 425 Dualmaster fiel, lag nicht am Anschaffungspreis, wie Frühschütz bekräftigt: „Tatsächlich waren diese Maschinen etwas teurer, aber das Gesamtpaket war letztlich besser. In puncto Fräsen sind wir jetzt definitiv langfristig auf der Höhe der Zeit.“

Zu den einzigartigen Vorteilen der FPS Dualmaster zählt laut Markus Domesle unter anderem der hochwertige, stabile Maschinenbau: „Ich konnte bereits vor zehn Jahren die Fertigung von FPS besichtigen. Hier wird sowohl mit moderner Technik gearbeitet, als auch mit Fingerspitzengefühl. Allein zu sehen, wie Mitarbeiter dort Führungen einschaben, spricht für sich. Diese Maschinen sind auf Top-Niveau. Wir kauften damals eine FPS 500-M-NC und wurden nicht enttäuscht. Für die im letzten Jahr gekauften fünf FPS 425 Dualmaster gilt das Gleiche.“

V.l.n.r.: Andreas Theofilidis, Vertriebsleiter bei FPS,

Markus Domesle, Ausbildungsmeister für Zerspanung

und Peter Frühschütz, Ausbildungsleiter bei HOERBIGER, sind sich

einig: Die universalfräsmaschinen der FPS Dualmaster-Baureihe eignen sich perfekt für die Fräs-Ausbildung bei HOERBIGER.

(Bild: FPS Werkzeugmaschinen)

Stabiler Maschinenbau verzeiht Crashs und bringt Genauigkeit

Gefragt, warum in einer Ausbildungswerkstatt mechanische Qualität so wichtig ist, erläutert Peter Frühschütz: „Wir haben mit unseren Azubis im ersten und zweiten Ausbildungsjahr klassische Anfänger und Anfängerinnen an den Werkzeugmaschinen. Heißt, da können auch mal Crashs passieren. Die Erfahrung hat uns gelehrt“, so Frühschütz weiter, „dass die FPS Maschinen sowas relativ gut wegsteckt. Wir mussten in einem solchen Fall tatsächlich nur den Fräskopf neu ausrichten.“

Ebenso wichtig ist der stabile FPS-Maschinenaufbau für die am Werkstück erzielbare, hohe Präzision. Die HOERBIGER-Lehrwerkstatt produziert nämlich auch Bauteile für Realanwendungen. Sie stellen Versuchsaufbauten für die hauseigene Forschungs- und Entwicklungsabteilung her sowie Kleinserien von Anbauteilen für Blechkonstruktionen von externen Kunden. Hier muss teilweise eine hohe Maßgenauigkeit von einigen Hundertstelmillimeter zuverlässig erreicht werden. Für die FPS 425 Dualmaster ist das kein Problem, wie FPS-Vertriebsleiter Andreas Theofilidis bekräftigt: „Mit absoluten Wegmesssystemen ausgestattet, weisen diese Maschinen bei Kreisformtests sogar eine Präzision von unter einem Hundertstelmillimeter nach.“

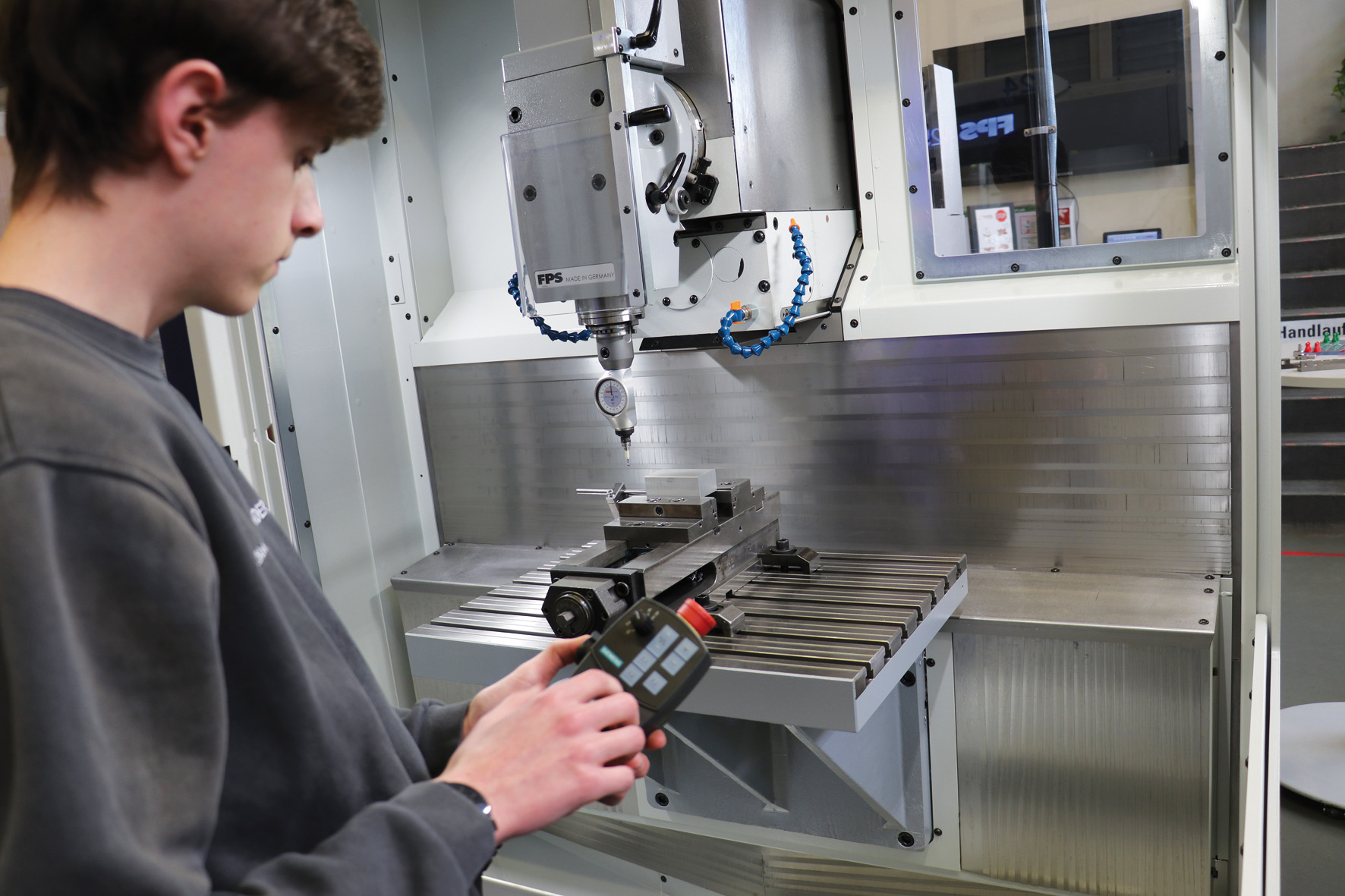

Elektronische Handräder und Highend-CNC

Die manuelle Bedienung der Fräsmaschinen hat für die Ausbilder von HOERBIGER inzwischen eine untergeordnete Bedeutung. Ähnlich wie beim händischen Feilen geht es hier nur darum, das richtige Gefühl für Material und Maschine zu bekommen. „Aus diesen Gründen haben wir uns entschieden, auf die von FPS angebotenen mechanischen Handräder zu verzichten und lediglich elektronische Handräder zu verwenden. Man spürt damit beim händischen Fräsen zwar nicht so direkt den Widerstand des Materials, aber uns sind im Hinblick auf die praktischen Lerneffekte andere Punkte wichtiger.“

Dazu zählt beispielsweise die Highend-CNC Sinumerik One. Dank dieser Steuerung sind die FPS 425 Dualmaster für sehr lange Zeit auf dem neuesten Stand. Mit dem Touchscreen an der Benutzereinheit kommen unsere Azubis sofort zurecht. Für Zerspanungsmeister Markus Domesle ein Grund, warum sie auch bei der CNC-Programmierung enorm schnell Fortschritte machen. Dabei lernen sie sowohl G-Code als auch Arbeitsschrittprogrammierung.

Domesle hebt die moderne Shopmill-Oberfläche von Siemens positiv hervor und erklärt: „Es ist unglaublich, wie intuitiv sich damit arbeiten lässt. Tatsächlich programmieren und fertigen unsere Lehrlinge und Praktikanten damit schon nach dem ersten Schulungstag selbstständig die Oberfläche eines Mensch-ärgere-Dich-nicht-Spiels.“

Angehende Zerspanungsmechaniker wie

Luca Löbel lernen an der FPS 425 Dualmaster

zuerst manuelles Einrichten und Fräsen

mit einem elektronischen Handrad. (Bild: FPS Werkzeugmaschinen)

Den Zerspanungsvorgang des fertigen

CNC-Programms betrachtet der

Auszubildende als Bildschirmsimulation.

Dabei kann er wie am Smartphone mit zwei

Fingern zoomen, um sich Details anzusehen.

(Bild: FPS Werkzeugmaschinen)

Komplettumhausung mit großen Fenstern

Im Laufe der Ausbildung programmieren die angehenden Zerspanungsmechaniker viele komplexe Bauteile auf unterschiedlichen Wegen. Ist das CNC-Programm fertig gestellt, betrachten sie den Zerspanungsvorgang als Bildschirmsimulation und zeigen es dann dem Meister. Gibt dieser seine Freigabe, müssen sie nur noch die Komplettumhausung schließen und den Startknopf drücken. Schon beginnt der Fräsvorgang.

Dank der großen Sichtfenster können stets mehrere Personen gleichzeitig die Bearbeitung beobachten. Späne und Kühlschmiermittel bleiben in der Maschine. Ein Vorteil, den die Auszubildenden schon nach kurzer Zeit zu schätzen wissen, wie Peter Frühschütz mit einem Schmunzeln erklärt: „Der Putzaufwand um die Maschine herum ist wesentlich geringer als anderswo.“

Für den Ausbildungsleiter und seine Meister ist in diesem Zusammenhang die Arbeitssicherheit viel wichtiger: „Selbst bei einem Crash kann nichts passieren, da die FPS 425 Dualmaster rundum geschlossen sind und dank dem Softwaretool Safety Integrated mit offener Türe ein CNC-Programm niemals gestartet werden kann.“ Ist das Bauteil fertig, gilt es nur noch, es aus der Maschine zu nehmen und die Maßhaltigkeit zu prüfen.

Beispielhafte HOERBIGER-Produkte: Ventilsitzplatten

(links, Bild: FPS Werkzeugmaschinen)

und elektromagnetische Klauenkupplungen

(rechts, Bild: HOERBIGER).