Höchste Präzision in und für neue Dimensionen

Die MIRAD Microwave AG in Wittenbach beschäftigt sich mit der Entwicklung und Herstellung von Baugruppen für die Satellitenkommunikation. Im Zusammenhang mit der Erschließung eines neuen Frequenzbandes bei 60 GHz investierte das Unternehmen in ein 5-Achsbearbeitungszentrum VERSA 645 linear von Fehlmann. Bei der Entwicklung neuer Komponenten und anschließenden Qualifikationstests hat sich gezeigt, dass eine finale Konturgenauigkeit von 0,5 Mikrometer und besser möglich ist.

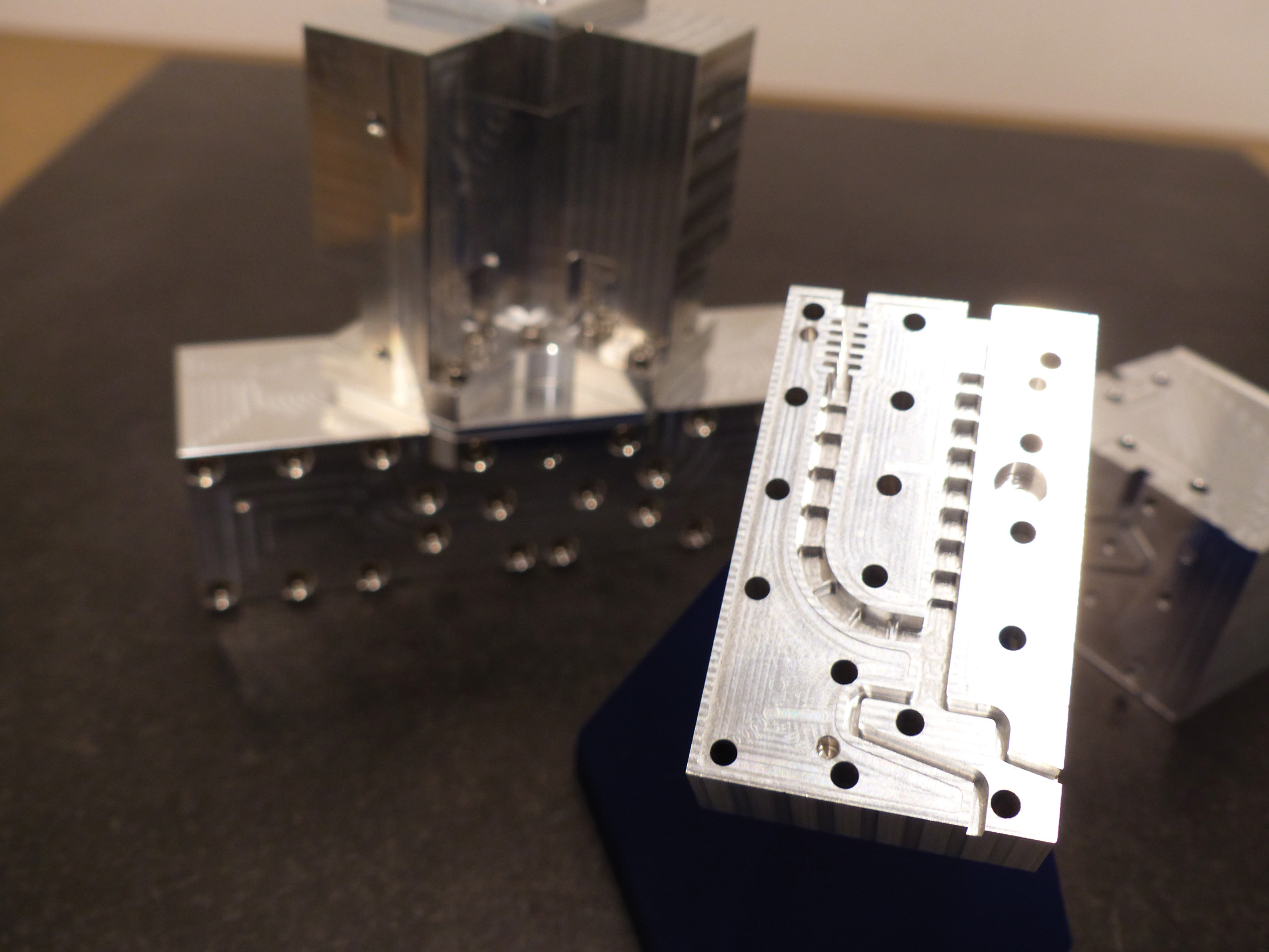

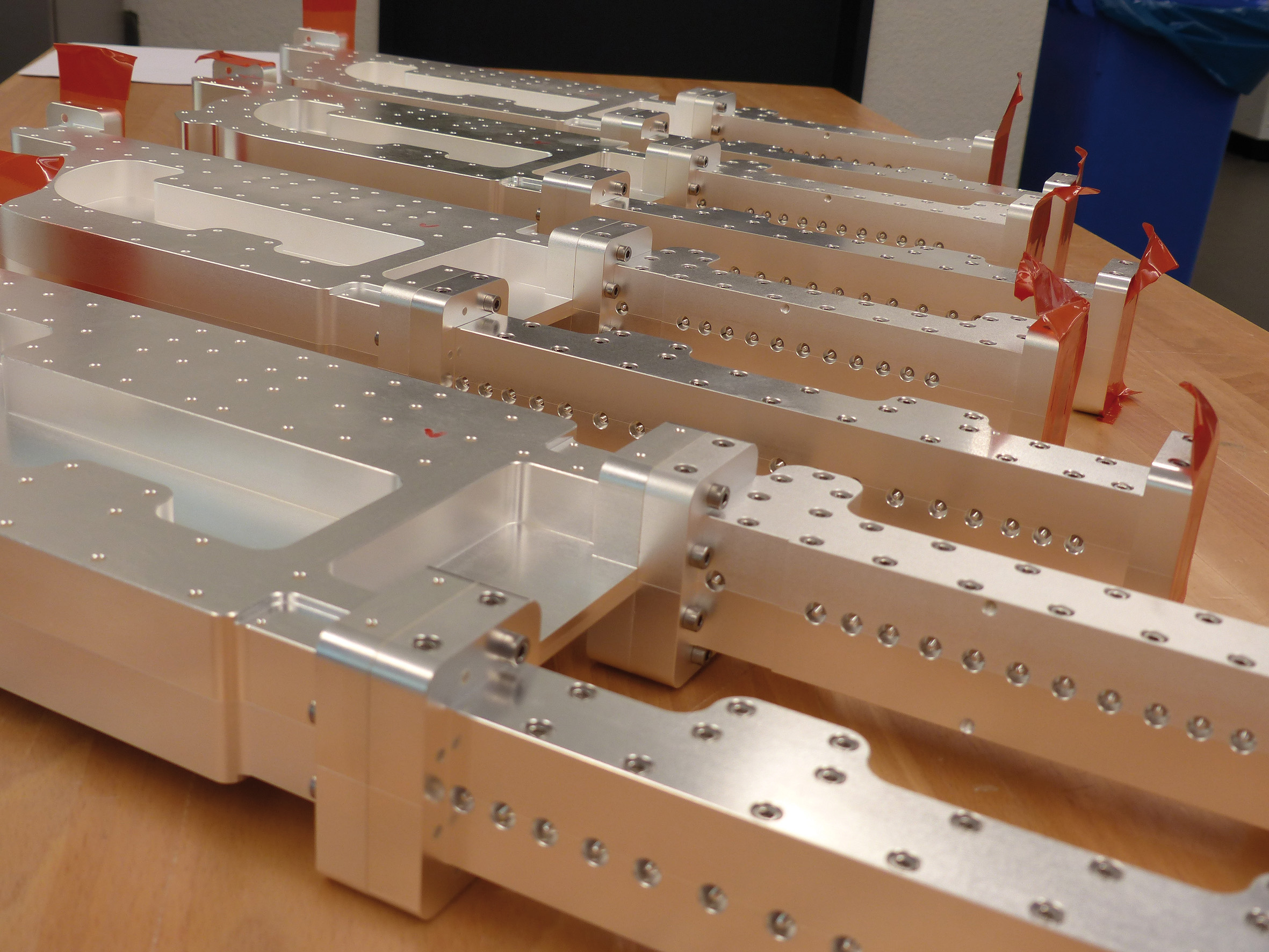

Die Firma MIRAD hat sich auf Antennensysteme für die Satellitenkommunikation spezialisiert. Das Unternehmen entwickelt und fertigt Baugruppen, welche zur Verarbeitung von Kommunikationssignalen eingesetzt werden. Diese Baugruppen werden sowohl in den Satelliten wie auch in Bodenstationen integriert. So ist MIRAD beispielsweise Lieferant von speziell dimensionierten Baugruppen. Diese Baugruppen werden von der Europäischen Weltraumorganisation ESA für die Kommunikation und Kontrolle der interplanetaren Sonden eingesetzt. Die kubischen Bauteile für diese Baugruppen werden heute bei MIRAD ausschließlich auf Bearbeitungszentren von Fehlmann gefertigt. Hinsichtlich Konturgenauigkeit und Oberflächengüte sind die Anforderungen an diese Baugruppen sehr hoch und steigen proportional mit zunehmender Frequenz. Nun werden Informationen zwischen Satelliten und Erde über elektromagnetische Wellen im Gigahertz-Bereich übertragen. Die Satelliten werden immer leistungsfähiger, die Datenraten steigen ständig und die zur Verfügung stehenden Frequenzbänder werden bis an ihre Grenzen ausgenutzt. Der Schritt hin zu neuen Frequenzbändern im 60 GHz – Bereich hat sich vor gut 5 Jahren abgezeichnet. Um bei 60 GHz vergleichbar gute Übertragungseigenschaften zu erreichen, wie im inzwischen weltweit etablieren 30 GHz Frequenzband, muss allerdings eine mechanische Konturgenauigkeit von einem Mikrometer eingehalten werden. Zur Realisierung der Funktionsbauteile setzt MIRAD ausschließlich 2,5 D-Konturen, die bei fixem Anstellwinkel aus dem Vollen gefräst werden. Um die Signalverluste zu minimieren, werden die Oberflächen anschließend versilbert (Schichtdicke 15 bis 20 µm) und in einem Folgeprozess auf das definierte Sollmaß gefräst. Dieser Folgeprozess, der in der Regel zwei bis 4 Wochen später stattfindet, stellt hohe Anforderungen sowohl an Bediener wie auch an die Infrastruktur, denn es sind nur noch maximal 5 µm Silber, die entfernt werden dürfen.

Die Bauteile für Frequenzbänder bis 12 GHz werden für eine Tieflochbohrung extern vergeben. Die Fertigbearbeitung der Oberflächen, ebenfalls im µm-Bereich, findet auf der Picomax 56 TOP statt.

Der gesamte Herstellprozesses wurde über mehrere Monate entwickelt und verfeinert. Erste Versuche wurden auf einer einfachen PICOMAX 56 von Fehlmann durchgeführt. Diese Maschine wurde dafür mit einer 4. Achse ausgerüstet. Besonders interessant dabei war die Repetierbarkeit von Ergebnissen im Zusammenhang mit der Frässtrategie und Werkzeugwahl. Nach einer intensiven und zeitaufwändigen Versuchsphase war Firmengründer Tony Blättler Firmengründer überzeugt, dass durch die Investition in eine VERSA 645 linear von Fehlmann der Vorstoß in den Nanometerbereich ein realistisches Ziel sein könnte. Nach der Investition in die VERSA 645 linear begann so in Wittenbach das Herantasten in den Nanometerbereich und das Beseitigen weiterer Hürden. So musste die bereits vorhandene Klimaanlage modifiziert werden um Luftströmungen zu homogenisieren, die Kühlemulsion ausgetauscht werden und unterstützende Maßnahmen für die maschinenseitig gelieferten Wärmetauscher vorgenommen werden. So durfte beispielsweise keine Abluft eines Aggregates, in den Raum, in dem bearbeitet wird, ausgeblasen werden. In der Summe führten all diese Maßnahmen zu einer höheren Reproduzierbarkeit und entsprechenden Ergebnissen. Den Nachweis, dass man heute tatsächlich im Nanometerbereich fertigen kann, konnte MIRAD schlussendlich im Labor mithilfe von mikrowellentechnischen Messeinrichtungen an einer kritischen Kontur mit symmetrischen Übertragungseigenschaften erbringen. Im Schnitt erreicht man bei diesen Bauteilen eine Konturgenauigkeit von < 500 nm (0,5 µm), in speziellen Fällen sogar von < 200 nm (0,2 µm).

Nun lag die Bearbeitungszeit des Bauteils bei ca. acht Stunden, eingesetzt wurden dabei 30 verschiedene Werkzeuge mit Durchmessern von 1 mm bis 5 mm. Gestirnte und gewalzte Flächen wurden in mehreren Schritten abgefahren um damit teilweise die Oberflächen zu „entspannen“ und entstehende Grate zu entfernen.

allerdings bewegt man sich bei den restlichen Bearbeitungen auch in sehr toleranz-sensitiven Bereichen.

Mirad fertigt unterschiedliche Baugruppen und benötigt dafür nicht nur Präzision, sondern auch eine gewisse Universalität bei den Bearbeitungsmaschinen.

In diesem Bereich muss einfach alles stimmen

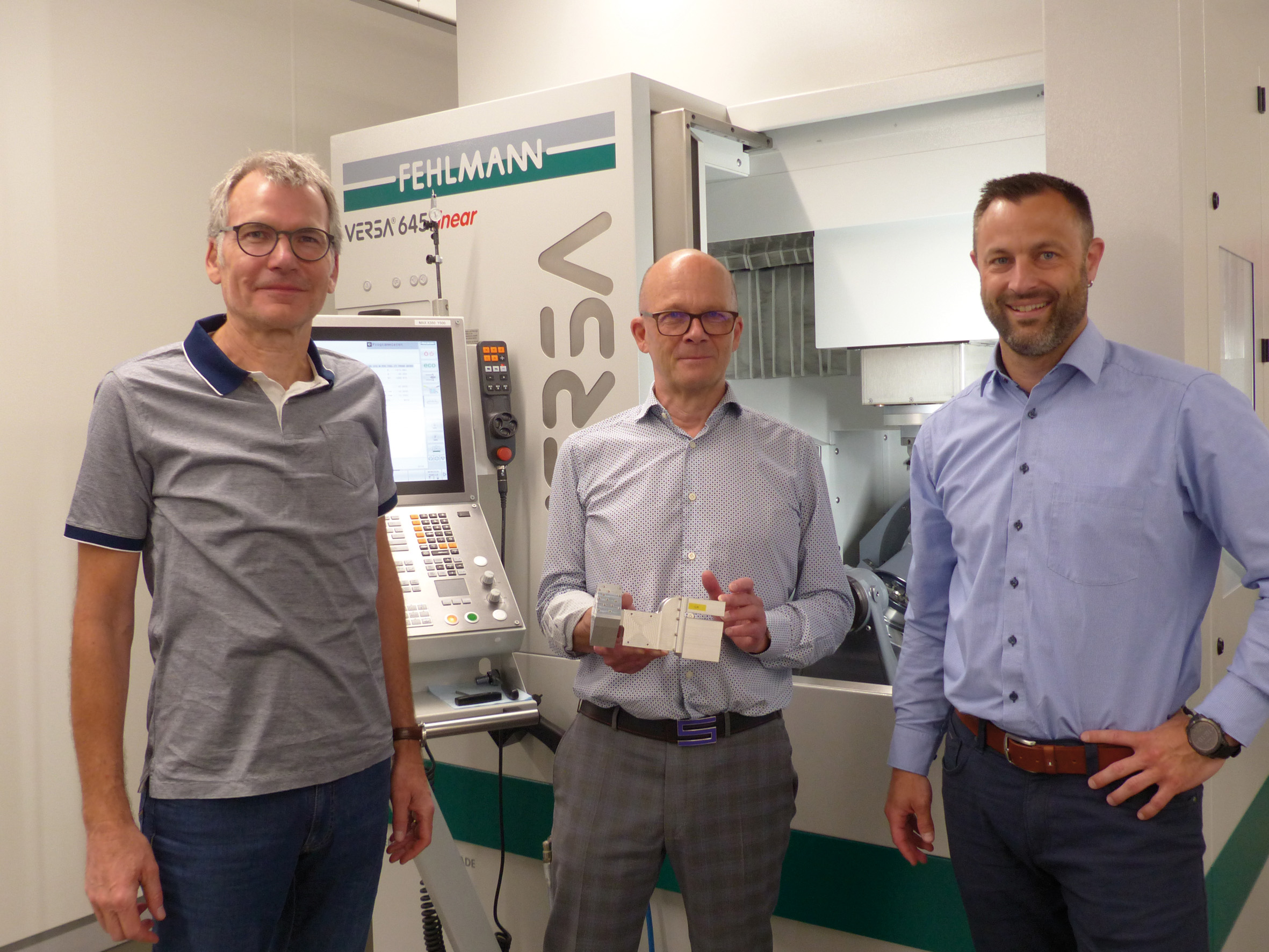

Auch für Urs Schmid, CTO bei Fehlmann AG ist diese Präzision nicht selbstverständlich: „Auf einem 5-Achsbearbeitungszentrum kann man nicht einfach im Bereich von 0,5 µm fräsen. Dafür sind sehr viel Know-how und Anwender-Input notwendig, es müssen die Prozesse intensiv betrachtet werden und man muss wissen, was man tut. Das geht nicht auf Knopfdruck.“ Und Adrian Tobler, Verkaufsleiter Schweiz bei Fehlmann AG ergänzt: „Wir fanden bei MIRAD ideale Bedingungen vor. Das fängt beim stabilen Boden an und geht über die klimatisierten Räume bis hin zum Fachpersonal, was enorm wichtig ist. Maschinenseitig greift man u.a. auf temperierte Kühlmittel und sehr gut gewuchteten Werkzeughalter zurück. Auch dass die Maschine nicht einer direkten Sonneneinstrahlung ausgesetzt ist, ist ein weiteres Puzzleteil, das zu dieser Genauigkeit beiträgt.“ Eine besondere Rolle kommt auch dem Messtaster und dessen axialer Positionierung in Bezug zum Werkstück zu. Denn unter dem Mikroskop betrachtet, fällt auf, dass auch perfekte und teure Fräser immer ein Muster von Wellentälern- und -bergen auf der Werkstückoberfläche hinterlassen. Wenn nun zufällig auf der einen Seite ein Berg ertastet wird und auf der gegenüberliegenden Seite ein Tal, so führt das schnell zu einem Tastfehler in der Größenordnung von 0,5 µm. Eine Konturgenauigkeit von 0,5 µm ist nach Meinung von Tony Blättler im automatisierten Betrieb nicht oder nur in Ausnahmefällen möglich, denn nur einem aufmerksamen Fachpersonal an der Maschine fallen oft kleinste Unregelmäßigkeiten auf, die softwareseitig nicht erkannt werden.

Urs Schmid, Tony Blättler und Adrian Tobler (vlnr.): „Grundvoraussetzung für solch eine Präzision ist natürlich eine entsprechende Maschine, aber es sind auch sehr viel Know-how, Anwender-Input und entsprechende Bedingungen notwendig.“