Komplett bearbeiten entschärft Fachkräftemangel

In Zeiten, in denen Fachkräfte überall fehlen, wird es immer schwieriger, die Produktivität in der zerspanenden Fertigung ohne Vollautomatisierung hoch zu halten oder zu steigern. Vor allem beim Drehen wird es wichtiger, dass Werkzeughersteller über die Schneide hinausdenken. Wer in solch anhaltenden Personalsituationen noch stärker den Blickwinkel des Kunden einnimmt und an Komplettbearbeitung denkt, kann punkten. Schnelle und einfache Werkzeugwechsel helfen da genauso, wie Werkzeuge für die Rückseitenbearbeitung.

In der zerspanenden Fertigung wird der Druck immer größer, wenn weniger oder minderqualifizierte Personen zur Verfügung stehen. Die Herausforderungen, die für personalintensive Bearbeitungsprozesse in Fertigungsunternehmen aufgrund des zunehmenden Fachkräftemangels auftreten, haben dabei noch gar nicht richtig begonnen. Wenn sich in den nächsten fünf Jahren die Baby-Boomer in den Ruhestand verabschieden, wird es erst wirklich ernst mit der Personalsituation. Und die Menschen, die dann noch redlich arbeiten wollen, werden eventuell vieles nicht können, was gefordert wird. Höchste Zeit also für Unternehmen, sich darauf vorzubereiten.

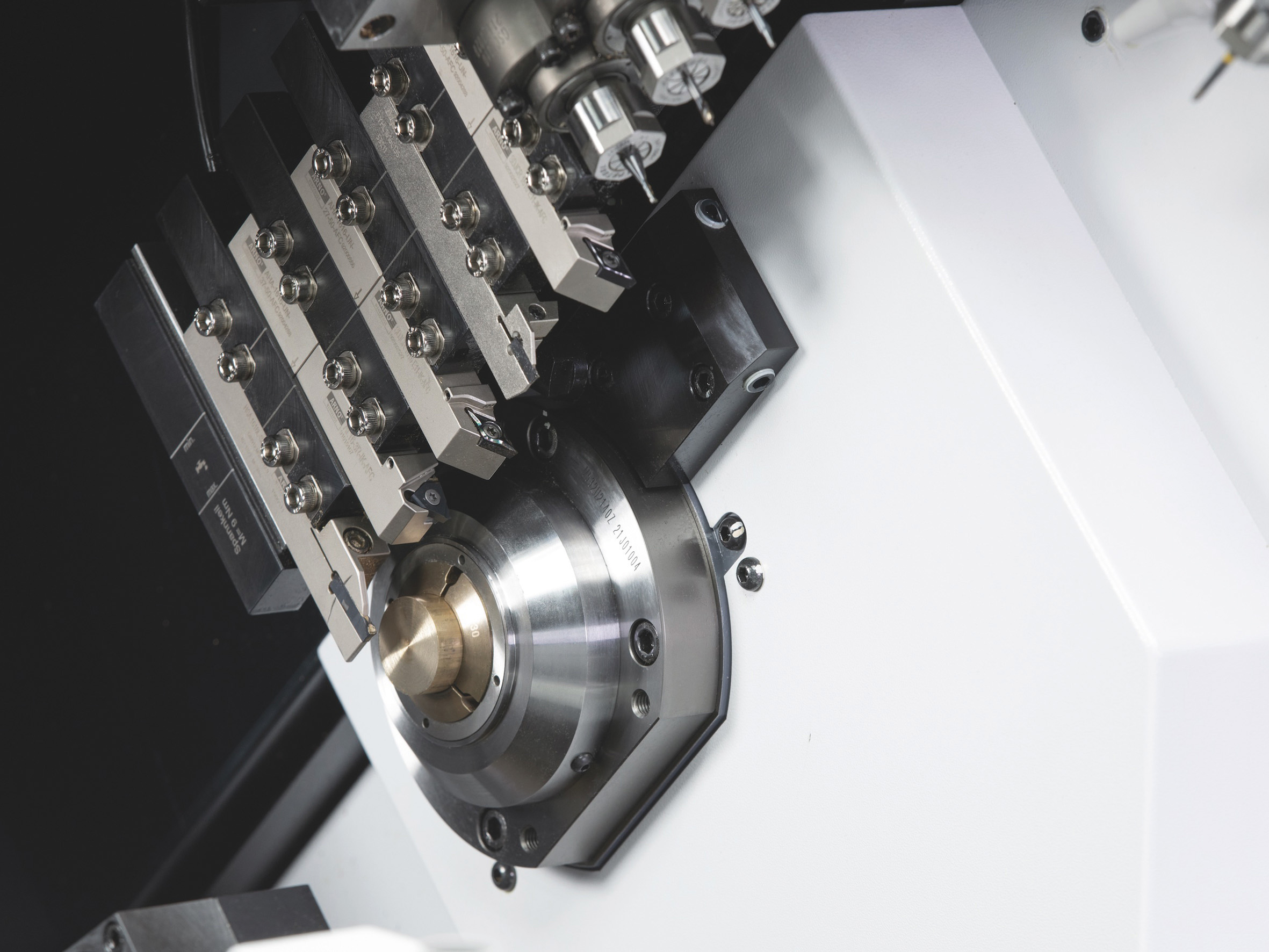

In Zeiten, in denen Fachkräfte fehlen, müssen Prozesse möglichst einfach und mannarm ablaufen. Arno Werkzeuge unterstützt dies mit Haltern zur Rückseitenbearbeitung.

Die Baby-Boomer hinterlassen große Lücken

Für Drehereien könnte es ein guter Schritt sein, den eigenen Werkzeugpartner mit einzubinden. Denn denkt der Werkzeughersteller kundenorientiert und anwenderbezogen, dann hat er auch Werkzeuge und Lösungen im Portfolio, die genau diese Situation mitbedenken und eine mannarme Zerspanung ermöglichen. Besonders wichtig ist dies für Bearbeitungssituationen, wenn vollautomatisierte Prozesse nicht möglich sind.

Einer dieser mitdenkenden Werkzeughersteller ist Arno Werkzeuge aus Ostfildern nahe Stuttgart. Das familiengeführte Unternehmen bringt aufgrund seiner Kundennähe viel Expertise aus zahlreichen Anwendungsberatungen mit. Das macht sich in einem Werkzeugsortiment bemerkbar, das möglichst die Komplettbearbeitung anvisiert. So können Anwender sowohl beim Kurzdrehen als auch beim Langdrehen auf schnell und einfach zu bedienende Wechselsysteme setzen. Ganz neu unterstützen zudem Halter für die Rückseitenbearbeitung eine Bearbeitung, die es auch angelernten Werkern einfacher macht.

ARNO Werkzeuge denkt an den Fachkräftemangel: Ganz neu unterstützen Halter für die Rückseitenbearbeitung Prozesse, die es auch angelernten Werkern einfach macht.

Über höhere Produktivität entscheiden immer öfter einfach zu bedienende Systeme

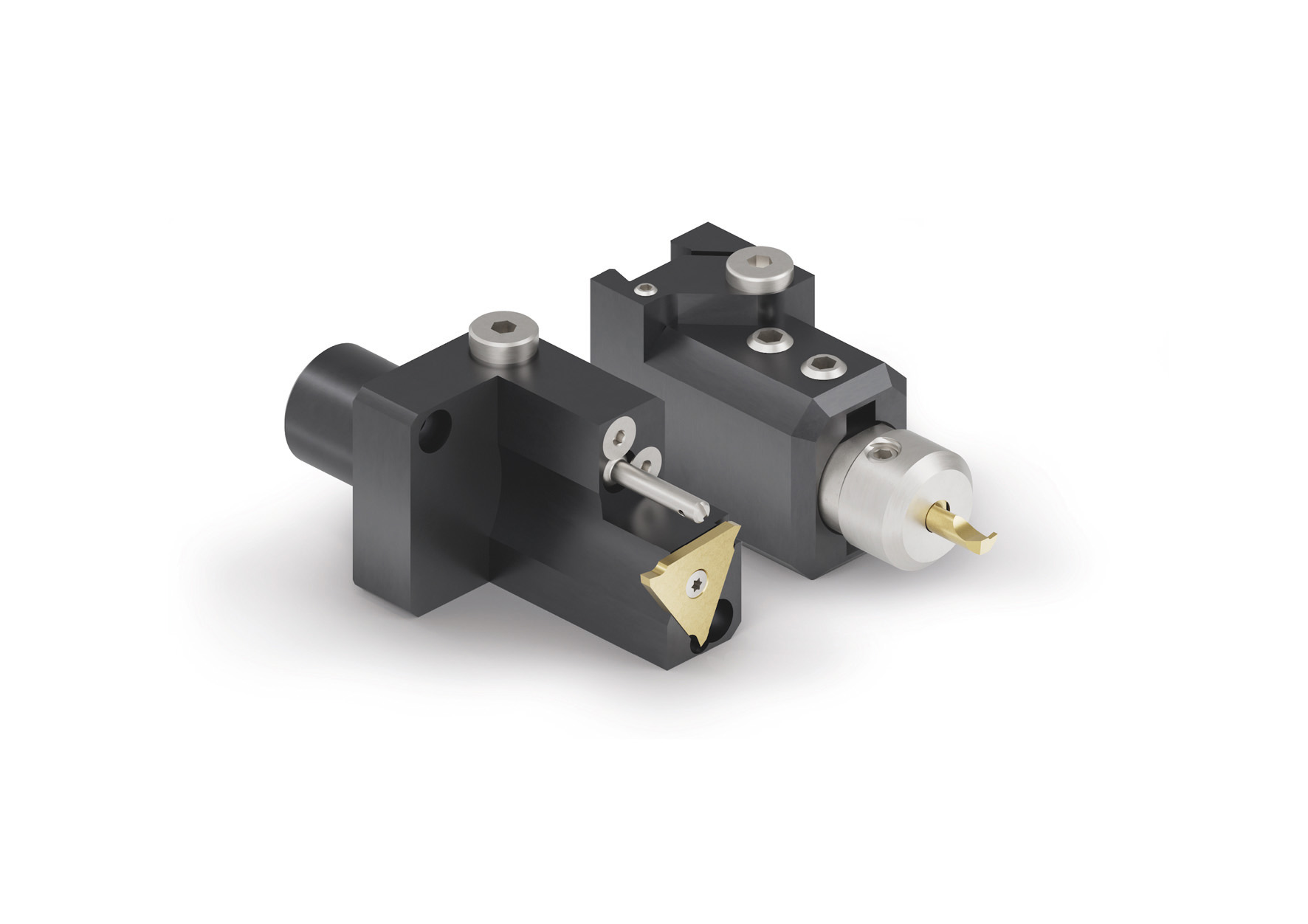

So haben die Schwaben seit kurzem höhenverstellbare Halter für die Rückseitenbearbeitung im Sortiment. Die überzeugen durch einige Eigenschaften, die bei anderen gängigen Systemen nicht zu finden sind. Allem voran lassen sich die jüngst vorgestellten neuen höhenverstellbaren Halter für Maschinen ohne Y2-Achse mit einer Einstellvorrichtung außerhalb der Maschine sehr filigran voreinstellen. Das erhöht nicht nur Produktions- und Maschinenlaufzeiten, sondern der Vorgang lässt sich auch leicht anlernen.

Das System aus Grundhalter, Distanzplatte, Aufsatzhalter und Kühlmittelaufsatz kann einfach montiert werden. Dabei wird der Grundhalter durch eine selbsterklärende Schwalbenschwanzführung exakt gespannt und fixiert. Neben mehr Stabilität vermeidet dieser Spannmechanismus mit glatten Flächen auch eine Späneanwicklung. Die Werkzeuglänge regulieren Bediener auch über eine Distanzplatte, die einfach nur über den Schaft des Grundhalters geschoben wird – leichter geht es kaum. Durch einfaches Spannen lassen sich Aufsatzhalter und Kühlmittelaufsatz fest verbinden. Fixiert werden sie über nur je eine Schraube.

Leichter geht es kaum, wenn Fachkräfte fehlen: Die Werkzeuglänge regulieren Bediener über eine Distanzplatte, die einfach nur über den Schaft des Grundhalters geschoben wird.

Wechselsituationen müssen einfacher zu realisieren sein

Wechselsituationen sind stets Herausforderungen, die Zeit kosten und Fehlerquellen generieren können. Für ausgebildete Dreher, die Komplexität und Hintergründe der Prozesse verinnerlicht haben, sind das jedoch Alltagsverrichtungen, die sie nicht vor Probleme stellen. Angelernte Kräfte erfassen mutmaßlich nicht alle Dimensionen heutiger hochentwickelter Drehprozesse. Ebenso können sie wahrscheinlich die Möglichkeiten der leistungsstarken Maschinen nicht kreativ ausreizen. Werkzeughersteller, die diese Situationen heute schon mitbedenken, werden am Markt im Vorteil sein.

So bleibt bei den neuen Haltern von Arno Werkzeuge beim Wechsel des Aufsatzhalters die eingestellte Spitzenhöhe erhalten. Das sorgt für Wiederholgenauigkeit und einen großen Zeitvorteil. Insgesamt wirkt das System mit den höheneinstellbaren Grundhaltern sehr durchdacht. Es ist platzsparend und flexibel und lässt sich an verschiedenen Maschinen nutzen. Auch das ist ein wichtiges Kriterium, denn es reduziert Verwechslungen. Der optionale Kühlmittelaufsatz mit verstellbaren Hochdruckdüsen bringt die Kühlflüssigkeit direkt an die Werkzeugschneide. Die liegt auf Unterlegplatten aus Hartmetall, was einen langlebigen Plattensitz und längere Wechselzyklen verspricht.

Bei den neuen Haltern von Arno Werkzeuge bleibt beim Wechsel des Aufsatzhalters die eingestellte Spitzenhöhe erhalten.

Komplettes Sortiment bringt Kühlmittel bis zur Schneide

Wenn Wechselsituationen komplett entfallen können, bietet dies natürlich weitere Erleichterungen. So hat Arno Werkzeuge feste Halter mit Werkzeugen für Maschinen mit Y2-Achse entwickelt. Bei diesen Haltern für Star- und Citizen-Maschinen stellt die verstellbare Achse die Spitzenhöhe ein. Dabei sind die Halter mit den Maschinenherstellern auf optimale Abmessungen ausgelegt und deshalb sehr kompakt. Zusammen mit der Befestigung über zwei Schrauben an der Stirnseite sowie am Schaftdurchmesser verspricht das eine hohe Stabilität. Der Anschluss für das Kühlmittel der Innenkühlung ist von beiden Seiten einfach möglich und die Kühlmitteldüsen lassen sich intuitiv einstellen.

Auch das Benutzen von Kühlmittelhochdruck an den Werkzeugen ist leicht, weil Anwender auf ein breites Sortiment an Zubehör zugreifen können. Dazu gehören Kühlmittelverteiler, Schläuche, Anschlüsse und Schnellkupplungen sowie Schwenkverschraubungen, Düsen und Kühlmittelaufsätze. Damit lässt sich an Langdrehautomaten die gesamte Bandbreite an Vorteilen der Kühlung nutzen. Auch hier sorgt Arno Werkzeuge für Erleichterung und beweist seine große Erfahrung beim Blick auf die Situationen vieler Anwender – auch und vor allem, wenn Fachkräfte für die Fertigung immer weniger verfügbar sind.

Zwei unabhängige Kühlkanäle bringen im AWL-Linearschlitten Kühlmittel

mit bis zu 150 bar Hochdruck gezielt auf die Schneide.

Wechselsituationen vermeiden ist noch besser, als erleichtern

Bietet ein Werkzeughersteller Systeme an, bei denen sich Wechsel leichter durchführen lassen, ist das schon ein guter Schritt in Zeiten des Fachkräftemangels. Noch besser ist, wenn Werkzeugwechsel gar nicht nötig sind. Eine Lösung in dieser Richtung sind Werkzeugwechselsysteme, wie sie beispielsweise Arno Werkzeuge im Sortiment führt. So kann das patentierte Werkzeugaufnahmesystem AWL je nach Maschine und Ausführung zwei bis acht Werkzeuge aufnehmen. Damit lassen sich eine ganze Reihe an Drehoperationen durchführen, ohne dass Personen eingreifen müssen.

Darüber hinaus verfügt der AWL-Linearschlitten über eine integrierte Kühlmittelzufuhr. Zwei unabhängige Kühlkanäle in dem Werkzeugaufnahmesystem bringen Kühlmittel mit bis zu 150 bar Hochdruck gezielt auf die Schneide. Dabei hat jede Kammer eine integrierte Kühlmittelzufuhr die sich je nach Bearbeitungssituation mit nur einem einfachen Handgriff gezielt öffnen oder verschließen lässt. So können Werkzeuge mit und ohne Innenkühlung parallel eingesetzt werden. Durch den Hochdruck brechen die Späne anders und werden zuverlässig weggespült. Eine externe Verschlauchung entfällt ebenso, wie Störkonturen im Maschinenraum. So gibt es auch keine Flächen, an denen Späne anhaften und sich zu Störfaktoren aufbauen können. Auch das erlaubt es, angelernte Mitarbeiter einzusetzen. Denn bei Späneanhaftung und -aufbau bedarf es einen erfahrenen Werker, der weiß, wann er eingreifen muss.

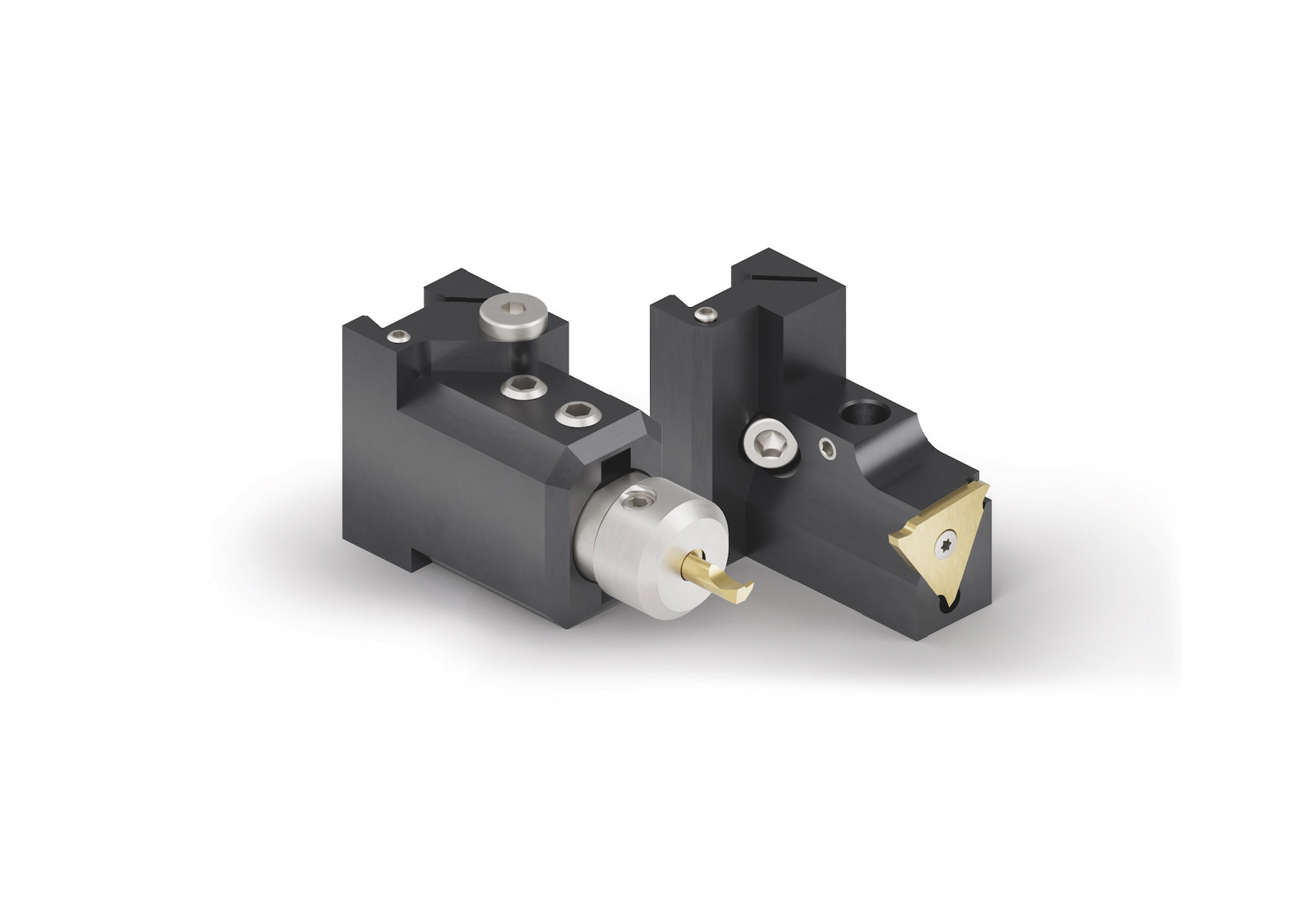

Wenn Werkzeugwechsel, dann soll er möglichst einfach sein

Müssen doch einmal Werkzeuge gewechselt werden, ergänzt den AWL-Linearschlitten das AFC-Schnellwechselsystem. Zweigeteilte Werkzeuge mit Träger und Anschlagsteil lassen sich mit wenigen Handgriffen lösen und befestigen. Auf den feststehenden Anschlag lassen sich im Handumdrehen austauschbare Werkzeugaufnahmen mit dem jeweiligen Werkzeug aufsetzen und entnehmen. Es muss lediglich der vordere Teil entnommen und der andere Träger mit neuer Schneidplatte wieder eingesetzt werden. Beim Aufeinanderstecken, sind sie dicht verbunden, so dass das Werkzeug nicht versehentlich in die Maschine fällt. Weil die Werkzeuge im Wechselsystem sehr stabil befestigt sind, gibt es weniger Vibrationen. So ist die Oberflächenqualität des bearbeiteten Werkstücks oft besser und nachgelagerte Bearbeitungsschritte können manchmal entfallen. Auch das entbehrt Fachpersonal.

Fazit:

Werkzeughersteller müssen Komplexität reduzieren: In Bezug auf die Fachkräftesituation heute und in Zukunft müssen Werkzeughersteller neu denken. Wie das geht, zeigt beispielhaft Arno Werkzeuge, deren Produkte einfach einzusetzen, einzustellen, zu wechseln und zu handhaben sind.

Beim AFC-Schnellwechselsystem von ARNO Werkzeuge werden zweigeteilte Werkzeuge

mit Träger und Anschlagsteil mit wenigen Handgriffen gelöst und befestigt.