Lautlose Effizienz mit höchster Oberflächengüte

Offiziell waren die neuen Aluminium-Fräser AE-N von OSG auf dem deutschen Markt noch nicht verfügbar. Das Unternehmen Stöger Automation in Königsdorf hat diese Fräswerkzeuge aber bereits seit Oktober 2020 im Einsatz. Die Vorschubwerte, die man mit den Schneiden-Längen 3 x D und 5 x D fahren kann, beeindrucken. Das gilt sowohl für das Schruppen, Vollnuten fräsen und das Schlichten. Neben dieser effizienten Höchstleistung überzeugen die Fräser aber auch bei der Oberflächengüte, den Standzeiten und der reproduzierbaren Qualität.

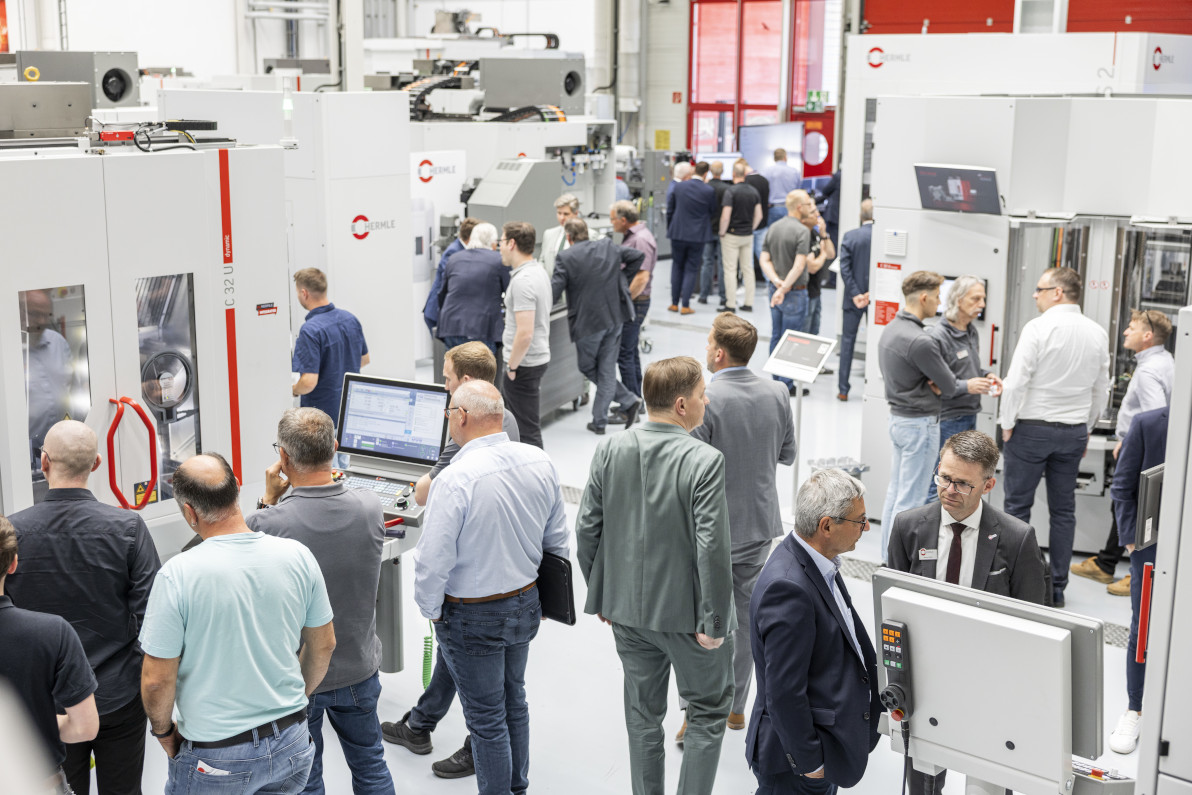

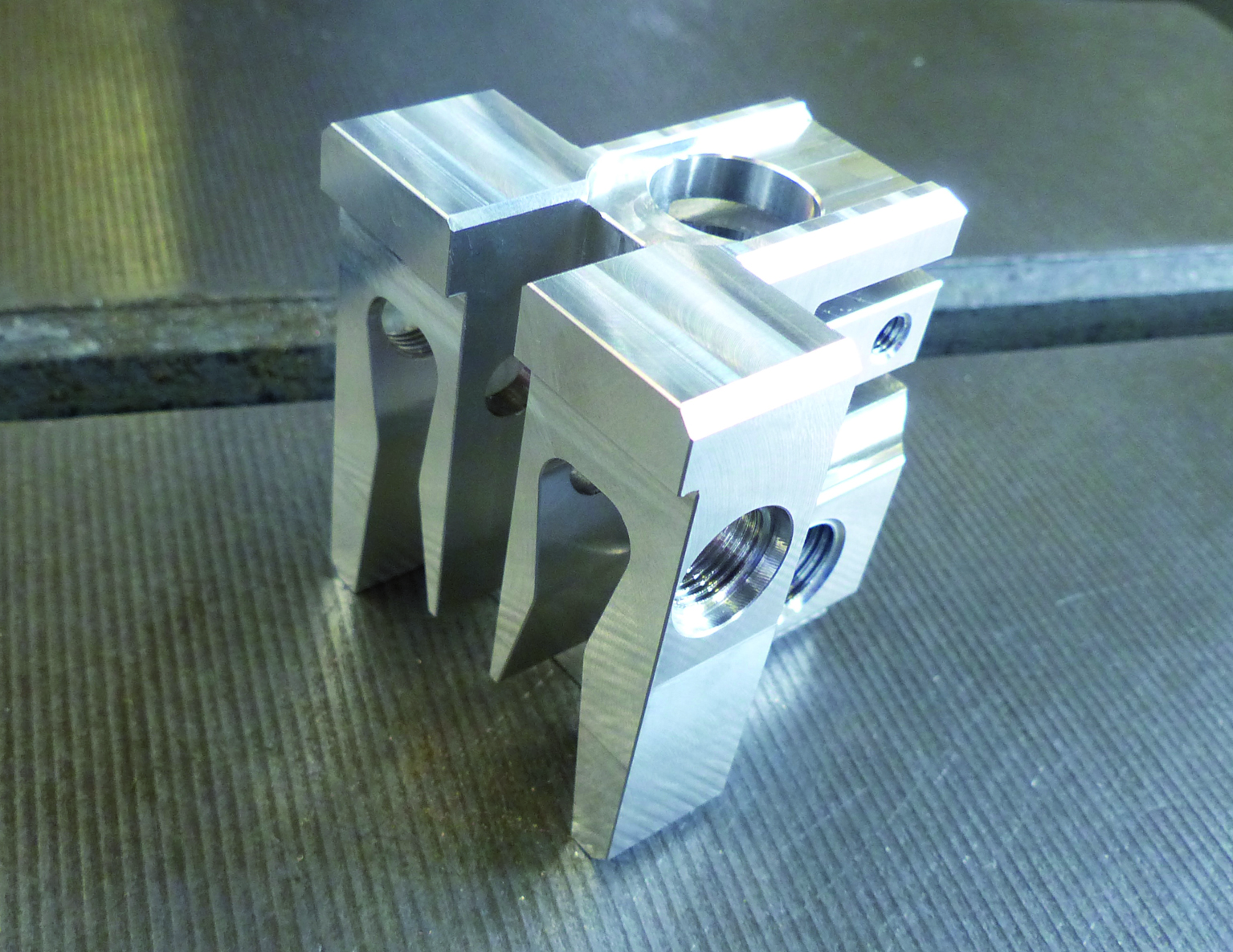

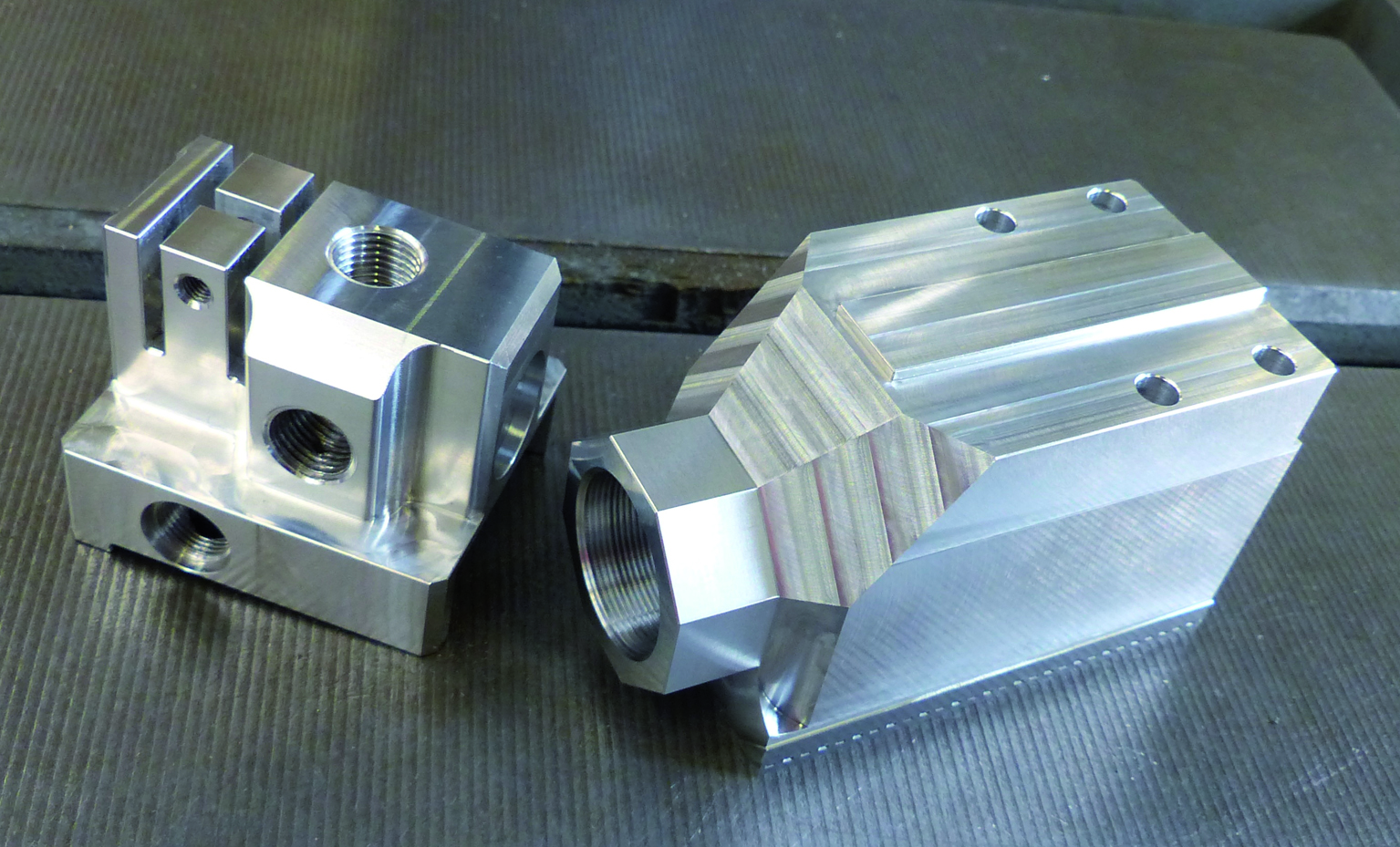

Es begann mit der Bestellung von Werkzeugen, als Erstausrüstung für ein neues hoch dynamisches Bearbeitungszentrum. Die Fräsergebnisse mit den georderten Aluminium-Fräsern waren allerdings alles andere als zufriedenstellend. Nach Aussage von Dominik Fuchs, verantwortlich für CAD/CAM bei der Stöger Automation war die Situation zu der Zeit dramatisch, denn die erzielten Oberflächen waren demnach katastrophal. Zunächst dachte man in Königsdorf, mit der Maschine stimme etwas nicht und hat dann verschiedene Werkzeughersteller getestet. Tests, die nicht sehr zufriedenstellend liefen. Während ein Anbieter bei den Abmessungen uninteressant war, konnte ein anderer nur bei Sonderanwendungen wie tiefe Kavitäten überzeugen. So war man weiter auf der Suche nach Werkzeugen, die dem Anspruch der Serienfertigung, der Automation, Prozesssicherheit und reproduzierbarer Qualität gerecht werden konnten. OSG ist in diesen Bereichen bereits seit Jahren mit Fräsern der AERO-Serie in der Flugzeugindustrie, speziell bei großen Strukturbauteilen, sehr erfolgreich. Aber auch diese Fräswerkzeuge passten auf Grund der Durchmesser und kurzen Schneiden-Längen nicht in das Produktportfolio von Stöger. In Königsdorf bevorzugt man Aluminium-Fräser mit Schneiden-Längen von 3 x D und 5 x D. Auf einer Händlertagung stellte OSG dann aber erstmals die neue Fräser-Serie AE-N vor. Und so brachte Patrick Kinzlinger, technischer Vertrieb bei OSG, diese neuen Fräser bei Dominik Fuchs ins Gespräch: „Ich habe diese Fräser gesehen und ohne testen sofort gekauft, denn die Fräser mit DLC-SUPER HARD-Beschichtung mit einer Dicke von nur 0,2 µm lagen preislich unter den Wettbewerbern. Unglaublich. Als ich das Werkzeug dann eingesetzt habe, wollte ich nicht glauben was ich sehe, oder besser, dass ich nichts höre. Selbst bei einer höheren Zustellung, und trochoid fräsen, nichts, keine Geräusche. Und die Oberflächen sehen aus, wie geschliffen.“ Nur war OSG für Dominik Fuchs allerdings nicht unbekannt. Erste Erfahrungen konnte er damit bereits in seiner früheren Tätigkeit im Formenbau sammeln. Das ändert aber nichts an der Tatsache, dass es im konkreten Fall um hochfestes Aluminium 7075 AlZnMgCu geht. OSG ordnet die Fräser durch die hohen Oberflächengüten und Maßhaltigkeit zwar mehr dem Schlichten zu, weil sie bei Stöger aber so gut funktionieren, unterscheidet man in der Aluminiumbearbeitung nicht mehr zwischen Schruppen und Schlichten. So konnte auch der Werkzeugbestand enorm reduziert werden.

Die notwendigen Toleranzen liegen

bei H7 Passungen, die Konturen bei

1/10 mm. All das lässt sich demnach mit

den Werkzeugen problemlos darstellen.

Es geht um hochfestes Aluminium 7075 Al Zn Mg Cu geht,

weil die Fräser aber so gut funktionieren, unterscheidet

man in der Aluminiumbearbeitung nicht mehr zwischen

Schruppen und Schlichten.

Schneiden-Geometrie und Beschichtung elementar

Nun verfügen die Fräser AE-TL-N, die bei Stöger im Einsatz sind, wie auch die Aero-Fräser, über die neue DLC-SUPER HARD-Beschichtung mit einer Dicke von nur 0,2 µm. Hinsichtlich der Baumaße und größeren Eckenradien sind die Fräser zwar völlig anders ausgelegt, technologisch dagegen gehen sie in die gleiche Richtung, denn anders sind die erreichbar hohen Vorschubwerte nicht zu erklären. Mit einer Schneiden-Länge von 3 x D fährt man in Königsdorf 550 bis 600 Schnittmeter bei einem Zahnvorschub von 1/10 mm aufwärts. Bei 5 x D sind das immer noch 450 bis 500 m/min. Das Problem, man stößt in dem Bereich an die Grenzen der Maschine (n = 20.000 min-1). Neben diesem enormen Leistungsvolumen spielt aber auch die Maßhaltigkeit und die Oberflächengüten bei Stöger eine große Rolle. Die notwendigen Toleranzen liegen bei H7 Passungen, die Konturen bei 1/10 mm. All das lässt sich demnach mit den Werkzeugen problemlos darstellen. Lorenz Stöger aber sieht speziell die Oberflächen als eines der entscheidenden Argumente: „Das sind ja überwiegend Sichtflächen, die müssen einwandfrei sein und spiegeln so auch die Wertigkeit „Made in Germany“ wider. Unsere Kunden sind diese Qualität von uns gewohnt. Außerdem fräsen wir ein hochfestes Aluminium, das ist ein schwieriges Material. Es ist zäh durch den Kupferanteil, hat aber eine hohe Zugfestigkeit. Schruppen kann das jeder, die Kunst liegt hier im Schlichten.“

Für diese beiden Eigenschaften sind, so Patrick Kinzlinger, die Schneiden entsprechend ausgelegt: „Zunächst ist das die scharfe Schneide. Außerdem und das sieht man sofort, haben diese Werkzeuge einen sehr starken Werkzeugkern. OSG gibt diesen mit 50 Prozent des Werkzeugdurchmessers an. Bei einem Aluminiumfräser ist das wegen der Spantiefe eigentlich unüblich. OSG hat die Fräser aber am Hals freigeschliffen, die Nut nach hinten geöffnet und das funktioniert einwandfrei.“

Was bleibt sind die Standzeiten. Und auch hier sieht am sich auf dem richtigen Weg. Die Maßhaltigkeit und guten Oberflächen registriert man in Königsdorf auch bei mehreren Serien á 30 Stück. Ein Bauteil wird in der ersten Spannung 24 Minuten gefräst. Nach 500 Minuten (ist mittlerweile als Standard gesetzt), werden Maßhaltigkeit, Oberflächen und Fräser überprüft und meist steigert man dann den Einsatz des Fräsers nochmals um 200 Minuten. Diese Standzeit gilt auch für einen Kollegen von Dominik Fuchs, der noch nach alter Schule fräst: „Bei einem Fräser 1,5 x D fährt er wenig Drehzahl, stellt viel zu und gibt Power. Da steigt richtig Rauch auf aber der Fräser hält. Und das nicht nur bei drei bis vier Teilen.“

Dominik Fuchs (li.) und Lorenz Stöger (re.): „Wir fräsen

wir ein hochfestes Aluminium, das ist ein schwieriges

Material. Es ist zäh durch den Kupferanteil, hat aber eine

hohe Zugfestigkeit. Schruppen kann das jeder, die Kunst liegt

hier im Schlichten.“

Dominik Fuchs (li.) und Patrick Kienzlinger (re.): „Als wir das

Werkzeug eingesetzt haben, wollte wir es nicht glauben, selbst

bei einer höheren Zustellung, keine Geräusche.

Die Oberflächen sehen aus, wie geschliffen und wird konnten

damit auch den Werkzeugbestand enorm reduzieren.“