Messtaster für automatisierte Messungen Zuverlässig und genau über Jahrzehnte hinweg

BLUM-Messtaster und -Lasermesssysteme stehen bei Scherzinger Pumpen in Furtwangen als Synonym für jahrzehntelange automatisierte Messungen. Selbst in der rauen Umgebung von CNC-Bearbeitungszentren und im Zweischichtbetrieb arbeitet die Fertigungsmesstechnik von BLUM zuverlässig und präzise.

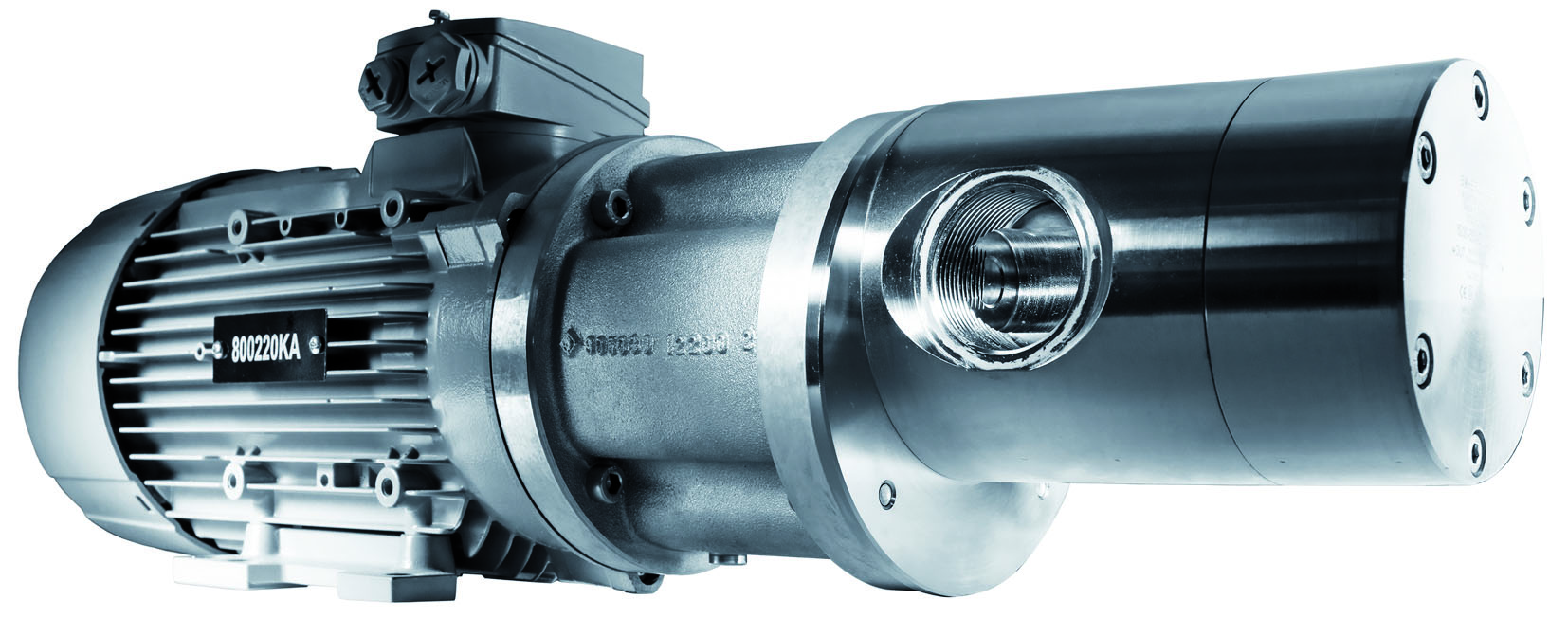

Bereits seit 1937 produziert Scherzinger mit Zahnradpumpen hochpräzise mechanische Baugruppen, deren Zahnflankenspiel geringer als der Durchmesser eines menschlichen Haares ist. Die mit hoher Geschwindigkeit rotierenden Förderzahnräder laufen auf der einen Seite im Gehäuse, das andere Lager ist im Pumpendeckel angeordnet. Deckel und Gehäuse müssen deshalb sehr genau gefertigt werden, damit die Lager fluchten. Dabei werden Deckel und Gehäuse meist auf unterschiedlichen Maschinen und auch nicht gleichzeitig gefertigt. In diesem Zuge muss sich Scherzinger voll auf die genutzten Maschinen und deren Genauigkeit verlassen können. Eine wichtige Rolle spielen in diesem Rahmen BLUM-Messtaster und -Laserlichtschranken, die in Furtwangen in vielen Bearbeitungszentren zum Einsatz kommen.

Lange Lebensdauer

„Unsere Kernkompetenzen in der Fertigung sind Fräsen, Drehen und Schleifen sowie Logistik und Montage. Wir zerspanen Metall sowie Kunststoff und erreichen dabei eine hohe Qualität sowie zuverlässig enge Fertigungstoleranzen“, berichtet Mario Maier, Leiter der Prozessplanung. „Die BLUM-Taster erzielen hierbei eine erstaunliche Lebensdauer, auf einem unserer Heller-Bearbeitungszentren lief ein Blum-Messtaster von 1998 bis 2021 im Zweischichtbetrieb. Wir haben den Taster dann nur getauscht, weil die Baureihe bei BLUM schon lange ausgelaufen war und wir im Notfall flexibel bleiben wollten.“ Aber auch von den neuen Tastern des Typs TC50 laufen die ältesten bei Scherzinger schon wieder über 18 Jahre im Dauereinsatz – und dies praktisch ohne Ausfälle.

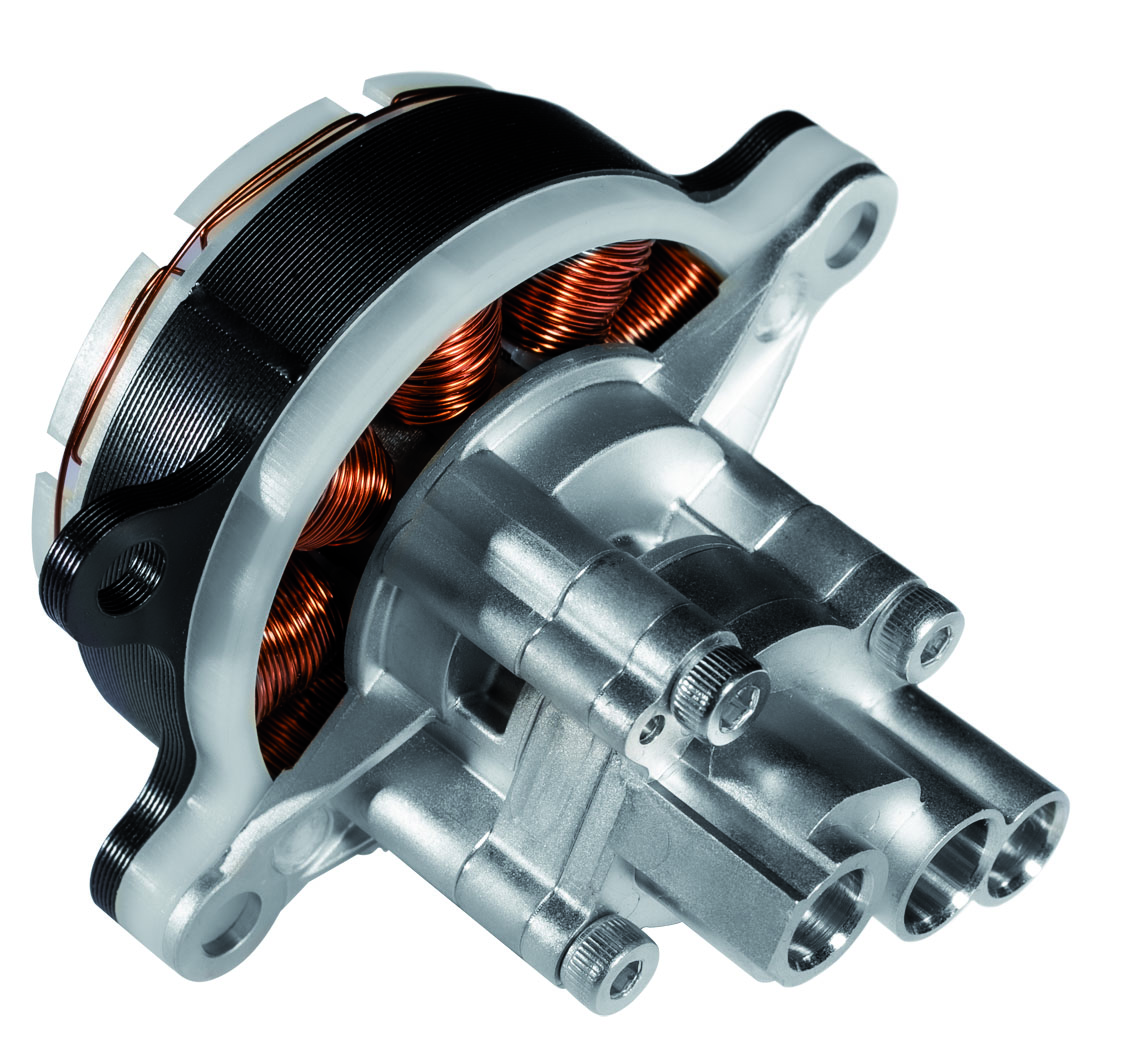

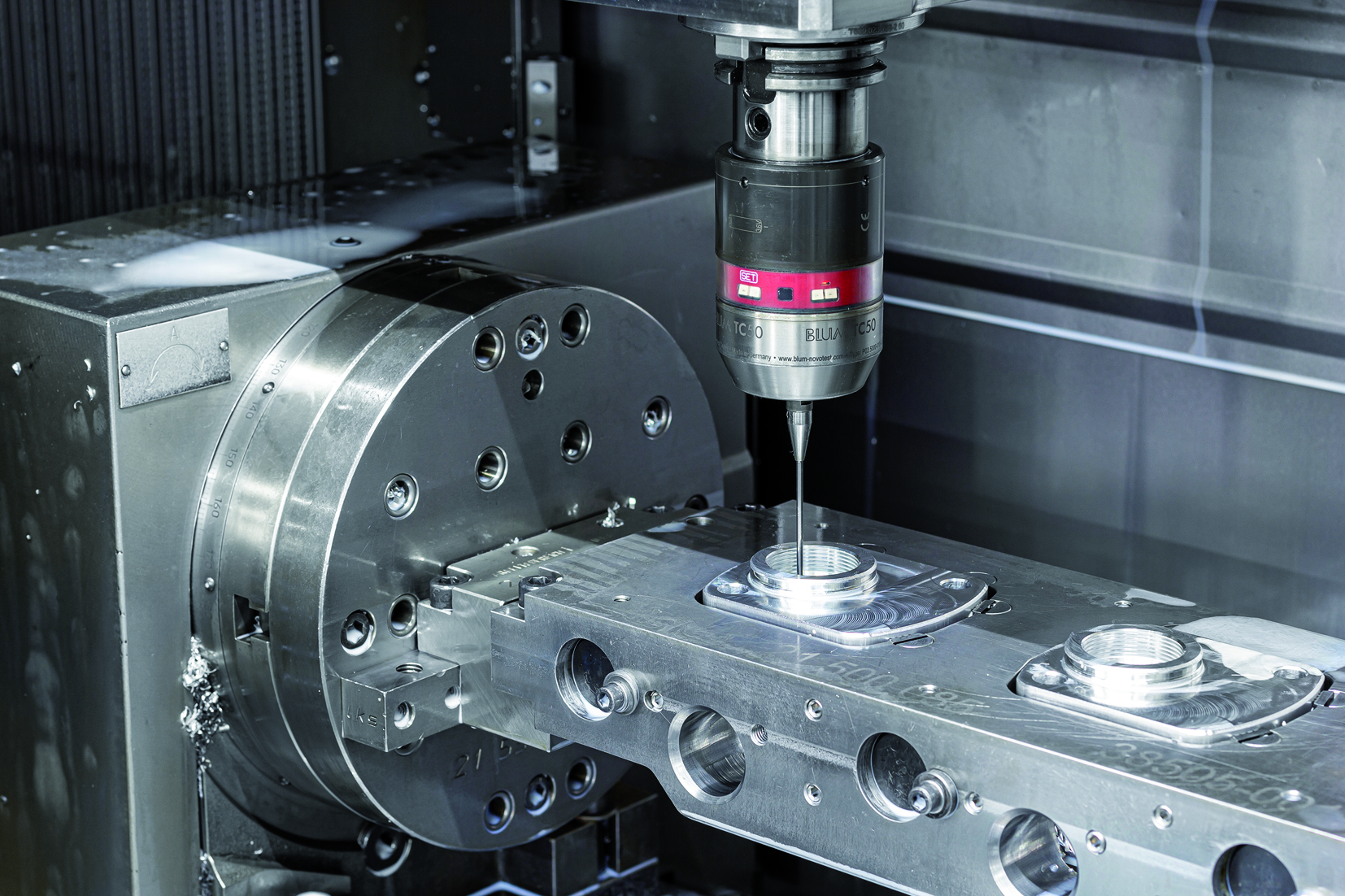

Mit dem Infrarot-Messtaster TC50 und dem darin integrierten neuartigen Messwerk hat BLUM im Jahr 2003 die Messtastertechnologie für Werkzeugmaschinen revolutioniert. Im Gegensatz zu den bis dahin erhältlichen Tastern arbeitet in den multidirektionalen BLUM-Messtastern kein Dreibein-Messwerk, das je nach Antastrichtung unterschiedlich auslöst und verschleißanfällig ist, sondern eine ausgeklügelte Kombination aus Messteller und Ringnut, wodurch hochpräzise Messungen in allen Antastrichtungen garantiert sind. Ein weiterer Unterschied liegt in der Schaltsignalgenerierung: Statt eines hochempfindlichen Schaltelements arbeitet der TC50 mit einer Miniaturlichtschranke, die absolut verschleißfrei und zuverlässig das Schaltsignal generiert. So erreichen die Taster eine sehr lange Nutzungsdauer.

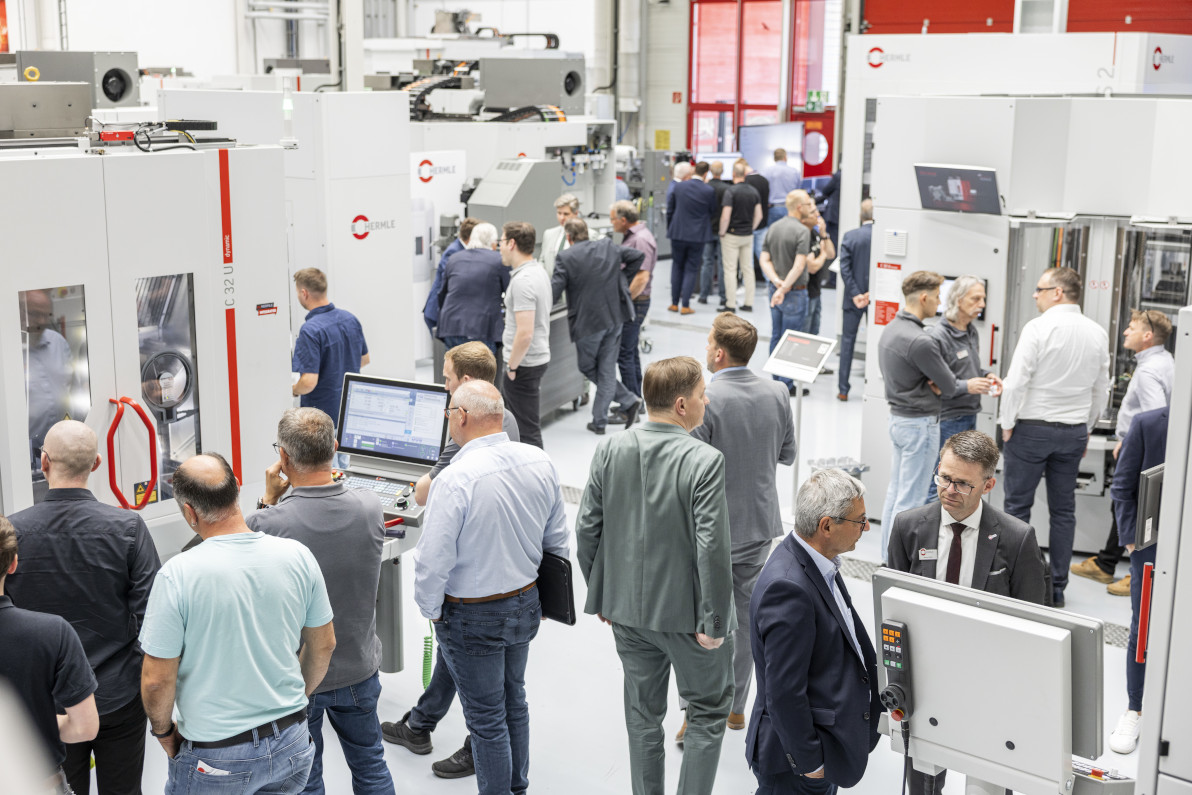

Messtaster von BLUM sind bei Scherzinger Pumpen teils seit Jahrzenten im Zweischichtbetrieb im Einsatz.

Mit den TC50-Tastern werden bei Scherzinger vor allem Bohrungen gemessen und Werkstückkanten angetastet.

Einfache Messungen

Dank des richtungsunabhängigen Messwerks muss die Spindel nicht für jede Messung neu orientiert werden. „Sonst müsste beispielsweise beim Antasten einer Bohrung, bei der drei Messpunkte im 120-Grad-Winkel zueinander direkt nacheinander angefahren werden, zwischen jeder Messung die Spindel entsprechend positioniert werden“, erläutert Erhard Strobel aus dem technischen Vertrieb von Blum-Novotest. „Beim TC50 ist es dagegen völlig einerlei, in welcher radialen Ausrichtung der Taster beim Messen steht – das vereinfacht die Messung ebenso wie deren Programmierung.“

Mit den TC50-Tastern werden bei Scherzinger vor allem Bohrungen gemessen und Werkstückkanten angetastet. Die Gehäuse für Salzlakepumpen werden zum Beispiel in einer Maschine von zwei Seiten bearbeitet, wozu die Bauteile im aufgespannten Zustand gedreht werden. Auf der einen Seite sitzt der Antrieb, auf der anderen Seite die beiden Zahnräder der eigentlichen Pumpe. Die durchgehende Bohrung der Antriebsachse wird von der Antriebsseite in der ersten Aufspannung bearbeitet. Nach dem Fertigbearbeiten einer Seite – in einer Aufspannung befinden sich fünf Gehäuse – werden die Gehäuse um 180 Grad geschwenkt, woraufhin die Pumpenseite bearbeitet werden kann.

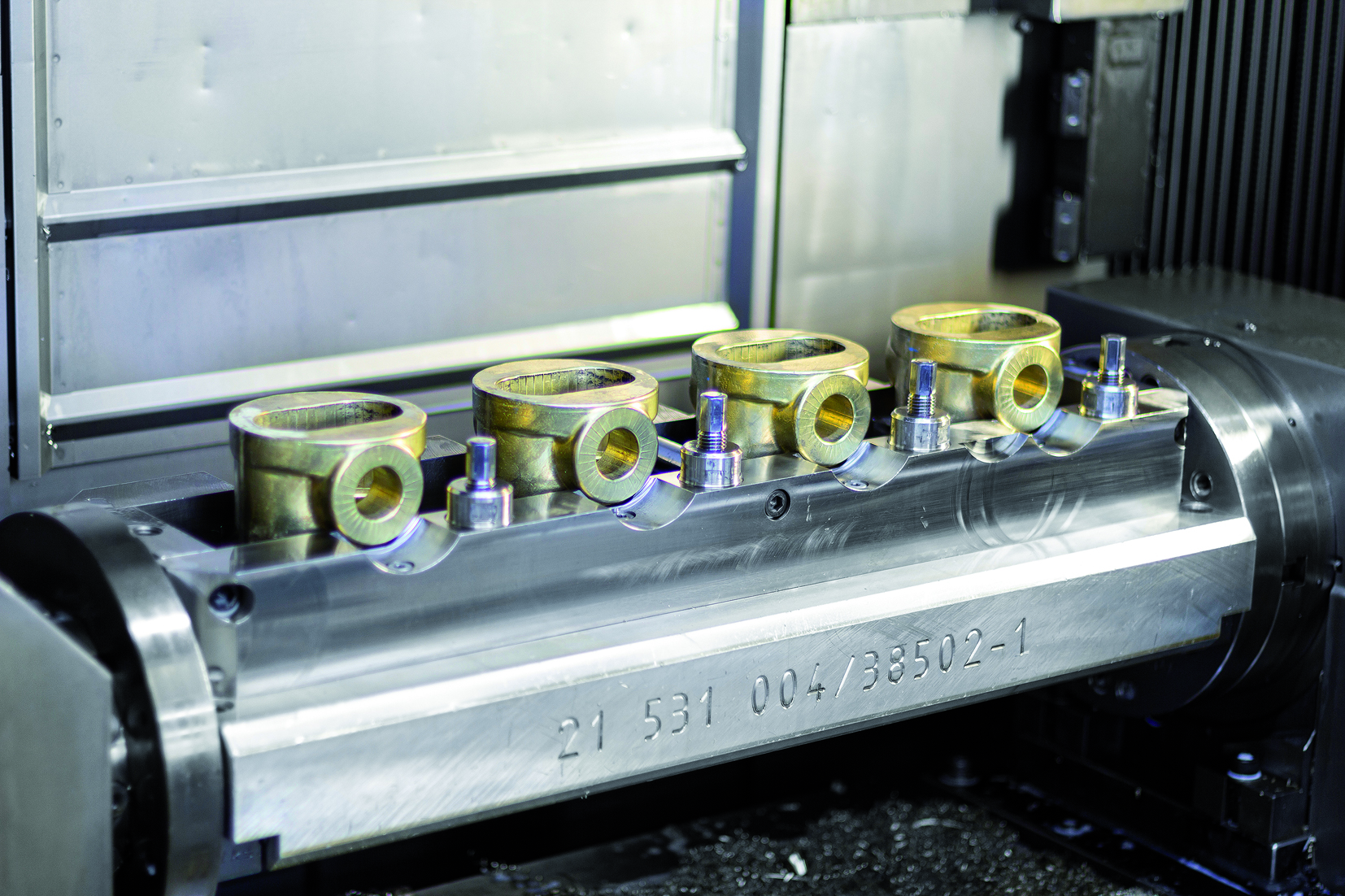

Auf der Stama MC531/S werden vier Gehäuse in einer Aufspannung allseitig bearbeitet.

Fokus auf die Fertigungsqualität

Um sicherzustellen, dass beide Bearbeitungen genau miteinander fluchten, wird nach dem Schwenken bei allen fünf Gehäusen die Position der durchgehenden Bohrung mit Hilfe des in die Werkzeugspindel eingewechselten Tasters vermessen. Die gemessenen Positionen werden dann bei der zweiten Bearbeitung berücksichtigt, sodass beispielsweise die Gewindebohrungen für den Deckel genau ausgerichtet, gebohrt und geschnitten werden können. So stellen die Fertigungsspezialisten sicher, dass später Gehäuse, Einbauten und Deckel exakt zueinander passen und die Pumpe eine hohe Lebensdauer und möglichst geräuschlosen Lauf erreicht. „In anderen Bereichen werden die Messtaster eingesetzt, um die laufende Fertigungsqualität zu gewährleisten und zu dokumentieren – das ist gerade wenn es um Teile für die Automobilindustrie geht, sehr wichtig. Zudem wird durch das Messen in der Maschine der Messraum entlastet“, unterstreicht Mario Maier. „Die Teile können – abgesehen von stichprobenartigen Qualitätsprüfungen – direkt aus der Fertigung in die Montage gehen und es ist sichergestellt, dass Ausschussteile immer sofort während der Fertigung erkannt werden. Durch die prozessintegrierte Messung vermeiden wir natürlich auch unnötigen Ausschuss, falls in der Maschine mal was nicht so läuft wie gedacht.“

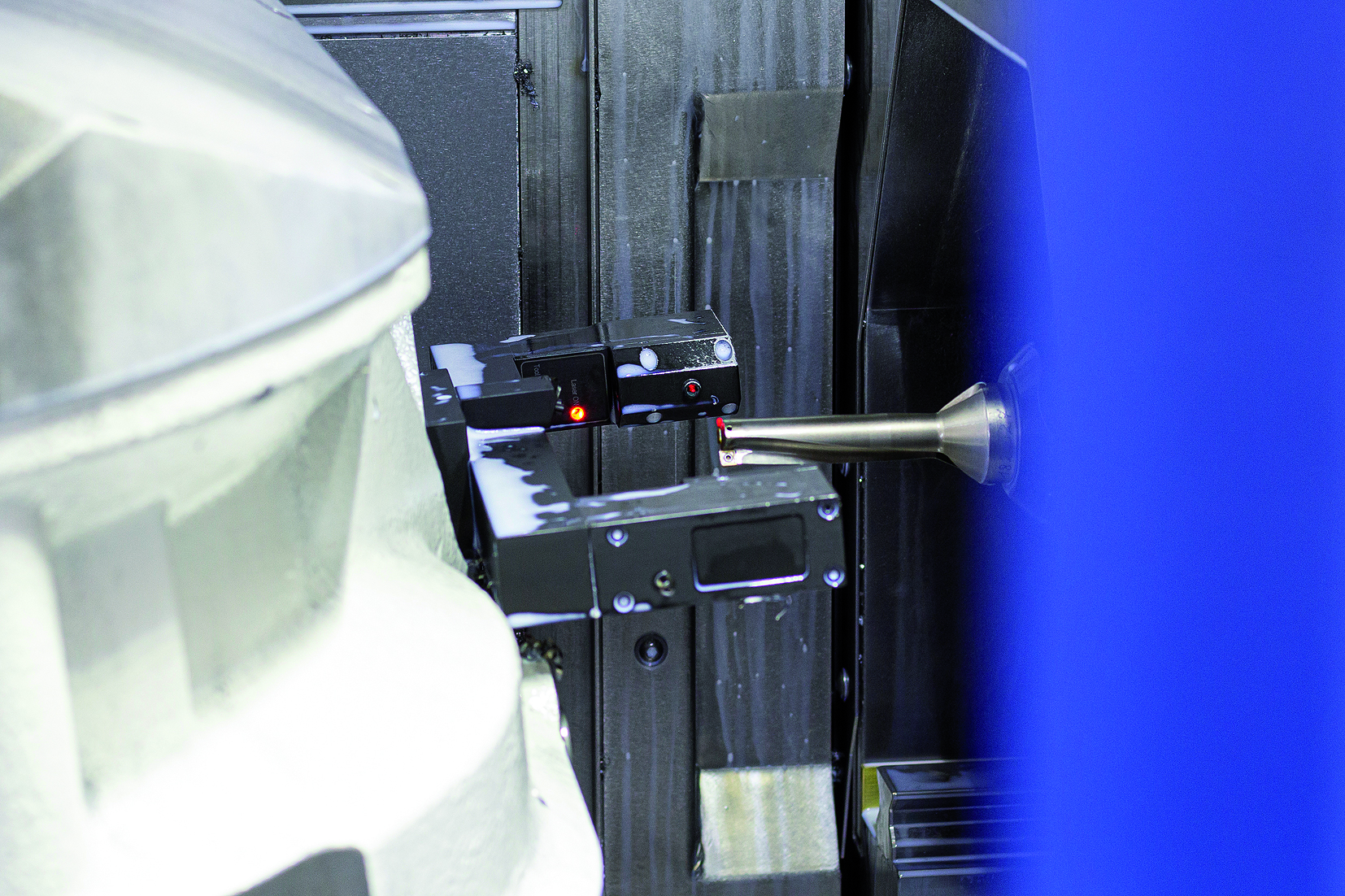

In Furtwangen kommen ebenfalls Lasermesssysteme von BLUM zum Einsatz. Die Messungen damit müssen trotz Kühlschmierstoff und Spänen stets exakt sein. Das ist bei Werkzeugen noch relativ einfach machbar, da sie vor dem Messen mit der am Lasermesssystem angebrachten Blasdüse unter Drehzahl gereinigt werden – Kühlschmierstoff und Späne werden dabei einfach weggeschleudert. Die Lasermesssysteme von Blum sind zudem mit einem Schutzsystem inklusive Sperrluftstrom ausgestattet, welches die Optik im Zuge der Messung vor Verschmutzungen schützt. Während der Bearbeitung erfolgt der Schutz durch einen mechanisch dichtenden Verschluss.

Teile aus Kupfer-Aluminiumlegierung (CUAL10Ni). Der Nickelanteil verleiht dem Material eine hohe Zähigkeit. Das führt dazu, dass Zerspanungswerkzeuge bei der Bearbeitung zum Klemmen neigen, weshalb eine Werkzeugüberwachung hier besonders wichtig ist.

Das Lasermesssystem von BLUM wird bei Scherzinger zur automatischen Werkzeugbruchkontrolle eingesetzt.

Automatisch erstellte NC-Programme

Bei der Vermessung von Werkstückmerkmalen in tiefen Gehäusen ist das Entfernen von Spänen schwieriger. Hier behilft sich Scherzinger, indem ein Dummywerkzeug mit Innenkühlung vor der zu messenden Bohrung positioniert und die Bohrung mit Kühlschmiermittel ausgespült wird. Dies reicht aus, um eventuelle Späne wegzuspülen und zuverlässige Messungen mit dem TC50 durchzuführen, da der Messaster auch bei Antastungen im Kühlmittel hochpräzise Messergebnisse liefert. „Schmutzprobleme kennen die Blum-Messsysteme nicht. Sie arbeiten auch unter den widrigsten Bedingungen absolut zuverlässig, unterstreicht Prozessplaner Meinrad Spath. „Mich begeistert nicht nur die Hardware, sondern auch die von Blum gelieferten Messzyklen, die sehr einfach in unsere erstellten NC-Programme integriert werden können: Ich muss lediglich das Makro für den Messtaster aufrufen und wenige Parameter eingeben.“ Dann wird das NC-Programm automatisch erstellt, zum Beispiel bei der Messung von Bohrungen mit drei Antastungen. Die Blum-NC-Bausteine führen die Messvorgänge zuverlässig mit bis zu 3000 mm/min aus. So verursacht die Integration der Messungen auch in der Programmierung kaum Aufwand.

Sehr positiv beurteilt wird in Furtwangen die Zusammenarbeit mit BLUM: So testet Scherzinger aktuell das neue mobile Spindelprüfsystem PSC – Portable Spindle Control von BLUM. Schließlich hat dieses Thema das Potenzial, das Qualitätsniveau noch weiter zu heben, wenn die Spindeln regelmäßig geprüft und Probleme frühzeitig erkannt werden.

Reduzierter Ausschuss

Die Fertigungsmesstechnik von BLUM hat sich bei Scherzinger absolut bewährt. Bauteile können – abgesehen von Stichproben – direkt in die Montage geschickt und der Messraum entlastet werden. „Wir gewinnen direkt während der Bearbeitung die Messdaten, die wir sofort in den Zerspanungsprozess einfließen lassen können und sparen damit Zeit und Aufwand. Daher spielen die BLUM-Messtaster eine ganz zentrale Rolle in unseren Prozessen und helfen dabei, die hohe Qualität unserer Produkte sicherzustellen“, zieht Fertigungsleiterin Sabrina Löffler ein positives Fazit. „Vor allem aber stellen wir mit Hilfe der BLUM-Messtaster die Qualität sicher und reduzieren die Ausschussmenge, weil wir Probleme in der Maschine sehr früh erkennen. Zudem erlaubt uns die Präzision, die wir dank der BLUM-Taster erreichen, Gehäuse und Deckel unabhängig voneinander zu fertigen, was die Logistik natürlich sehr vereinfacht.“

Die Zusammenarbeit zwischen BLUM und Scherzinger ist seit vielen Jahren sehr erfolgreich: Meinrad Spath, Mario Maier, Sabrina Löffler, Thomas Dotter (Einrichter) und Erhard Strobel (v.l.n.r.). (Alle Bilder: Blum-Novotest)