Prozessüberwachung steigert Standzeiten und ermöglicht damit die mannlose Fertigung

Mit der Investition in eine weitere Wirbelmaschine von Leistritz verfolgte das Unternehmen Lock Antriebstechnik in Ertingen das Ziel, künftig schneller und leichter umzurüsten und gleichzeitig eine mannlose Fertigung aufzubauen. Enorme Materialschwankungen führten allerdings häufig zu kostenintensiven Werkzeugbrüchen. 2022 investierte man deshalb in das Werkzeug- und Prozessüberwachungssystem UT-Tm® von UTTec. Seither haben sich die Standzeiten nahezu vervierfacht, die Qualität und Produktivität werden nun den aktuellen Ansprüchen gerecht.

Eine Wirbelmaschine von Leistritz hatte man schon. Auf Grund der durchweg positiven Erfahrungen, investierte das Unternehmen Lock Antriebstechnik 2017 in eine weitere Wirbelmaschine von Leistritz, die LWN 120. Bei der Fertigung von Schnecken für Getriebe wollte man mit dieser Investition die Vorteile des Wirbelns, wie eine effiziente Trockenbearbeitung und die sehr hohe Oberflächenqualität mit einem schnelleren Umrüsten und einer mannlosen Fertigung (Bestückung über Roboter) verbinden. Dieses Ziel schien in einem ersten Step gelungen. Bei der Bearbeitung bestimmter Module kam es allerdings immer wieder zu Brüchen der Werkzeugplatten. Die Standzeiten verringerten sich zu der Zeit enorm. Dazu Armin Schirmer, Leiter Fertigung Getriebeteile bei Lock Antriebstechnik: „So ein Bruch kommt ja einerseits durch den Verschleiß. Bei uns war es aber meist das zähe und sehr unterschiedliche Material. Die Schneide schmiert zu und es bildet sich eine Aufbauschneide. Der Druck wird dann zu groß, die Platte bricht. Deshalb haben wir gemeinsam mit Leistritz Beschichtungen getestet, Materialuntersuchungen durchgeführt, Spannzangen verändert, alles Mögliche ausprobiert und sind aber zu keinem Ergebnis gekommen. Unsere Vermutung war dann, Material und Schneide passen einfach nicht zusammen.“ Ein noch größeres Problem aber war, dass bei einem Werkzeugbruch auch die Maschinenkomponenten wie Spindel, Achsen, etc. verschoben wurden und neu ausgerichtet werden mussten. Eine kostenintensive Maßnahme. Deshalb wurde bei Leistritz ein System entwickelt, bei dem ein Messtaster mit einer eigenen Achse ein Masterprofil in der Steuerung speicherte, das Bauteil scannte und eine entsprechende Meldung zur Weiterbearbeitung oder Abbruch gab. Das Problem, eine Aufbauschneide ist kein regulärer Verschleiß. Und so ging man in Ertingen dazu über, nach einigen Schnecken Messungen durchzuführen und die Platten der Werkzeuge vorsorglich früh zu wechseln. So kam man zwar auf eine höhere Standzeit, hatte aber nachts nach wie vor das Problem in der mannlosen Fertigung und der enormen Werkzeugkosten.

Kurz vor Schichtende startet die Maschine und fertigt mannlos nachts. Mittlerweile ist man dazu übergegangen, die Maschine auch tagsüber automatisiert laufen zu lassen.

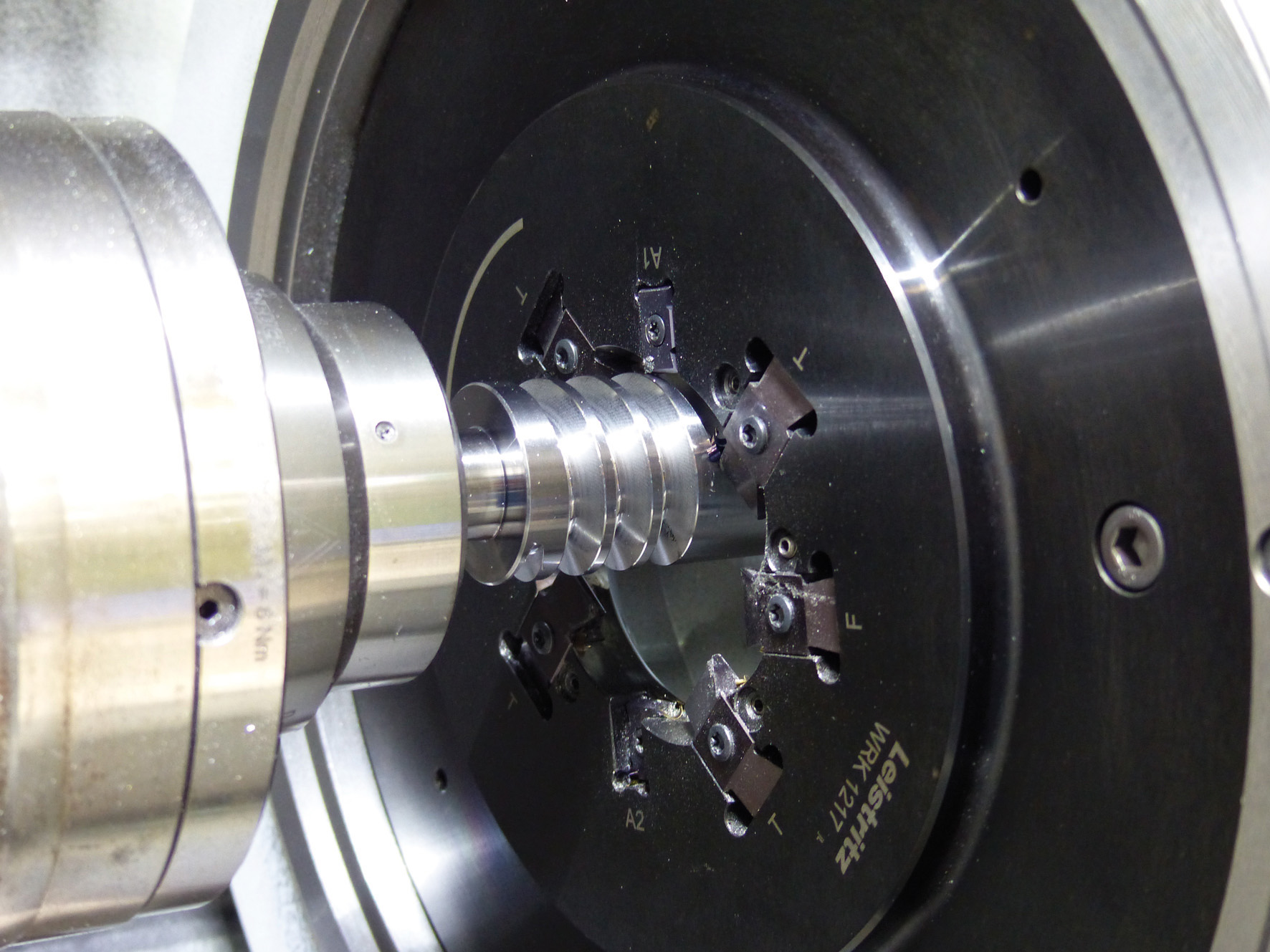

Die Gefahr bei unterschiedlich zähem Material ist, dass die Schneide zuschmiert und sich eine Aufbauschneide bildet.

Mit optimierter Sensorik und entsprechender Software zum Ziel

Deshalb wurden bei Leistritz Werkzeugüberwachungssysteme von entsprechenden Herstellern getestet. Für Patrick Schuka, Vertriebsleiter Werkzeugmaschinen bei Leistritz war das allerdings weniger zufriedenstellend: „Viele Systeme haben die Stromaufnahme gemessen, wenn es so zum Bruch kam, war es zu spät. Das heißt, die Systeme waren nicht sensibel genug, die Ergebnisse also nicht überzeugend. Deshalb haben wir dann irgendwann diese Tests eingestellt, denn wir wollten das Risiko nicht auf unsere Kunden abwälzen.“ Durch die Zusammenarbeit mit UTTec hat sich das geändert. Nach intensiven Versuchen mit der Technologieabteilung von Leistritz, war man bei UTTec überzeugt, dass diese Probleme mit herkömmlichen Standard-Überwachungen nicht zu lösen waren. Es folgten zahlreiche Test und Analysen, mit der Erkenntnis, dass eine Erhöhung der Schnittparameter zu sehr feinen, fast pulverartigen Spänen führt. Für Uwe Schröter, Geschäftsführer bei UTTec war das der Ansatz zur Weiterentwicklung: „Diese Ergebnisse haben gezeigt, wohin wir bei der Analyse und Empfindlichkeit des Systems zu gehen hatten. Wir haben dann unsere Sensorik nochmals optimiert, eine entsprechende Software entwickelt und auf dieser Basis gemeinsam mit Leistritz Entwicklungen auf den Weg gebracht, die sich heute als erfolgreich erweisen.“ Vor einem Jahr wurde das System bei Lock Antriebstechnik vorgestellt. In Ertingen war man da aber zunächst mehr als skeptisch. Nach Auskunft von Armin Schirmer war die Skepsis aber wohl unbegründet, denn das System hat inzwischen nicht nur mehrmals vor einem Plattenbruch funktioniert, sondern hat sich auch schon zu 70 Prozent amortisiert. Und besonders erfreulich, für Jonas Zoll, den Maschinenbediener ist das System relativ einfach zu verstehen: „Natürlich muss man sich damit eine gewisse Zeit befassen, bis jedes Programm zu einer Produktserie passt. Man muss ja auch nachjustieren, wenn andere Schnitt-Parameter oder Werkzeuge zum Einsatz kommen. Aber das ist wirklich nicht schwer. Unsere Paradedisziplin ist beispielsweise ein bestimmtes Modul mit entsprechenden Stückzahlen. Wenn das System eingestellt ist, kann man das problemlos laufen lassen.“ Unabhängig davon ist das UT-Tm®-System inklusive einer Verschleißüberwachung. Damit lassen sich auch die Standzeiten der Platten der Werkzeuge optimieren. In Ertingen hat man das zwar bereits gemacht, viel wichtiger ist für die Verantwortlichen aber die Sicherheit, dass das System frühzeitig erkennt, wenn Gefahr in Verzug ist. Und weil dem so ist, lässt sich bei Lock Antriebstechnik jetzt auch verwirklichen, was bei der Investition in die LWN 120 geplant war: Die Maschine startet mit einer Palette Werkstücke kurz vor Schichtende und fertigt nachts, inzwischen auch tagsüber mannlos. Außerdem haben sich die Standzeiten der Werkzeuge deutlich erhöht und das bringt natürlich auch eine erhebliche Reduzierung der Werkzeugkosten.

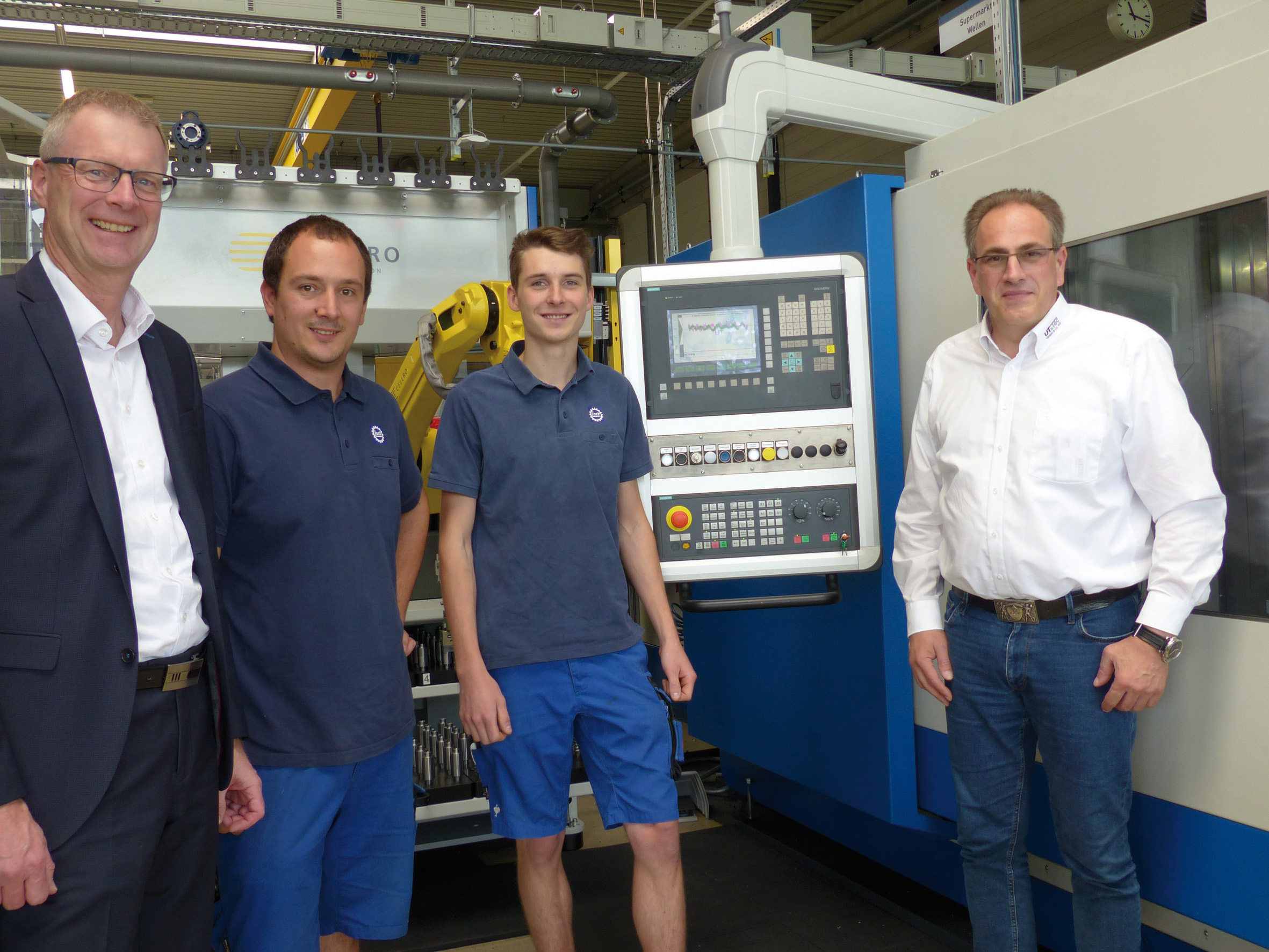

Patrick Schuka, Armin Schirmer, Jonas Zoll und Uwe Schröter (vlnr.): „Wichtig ist, dass das System frühzeitig erkennt, wenn Gefahr in Verzug ist. Mit der Vervierfachung der Standzeiten ist so jetzt auch die vollautomatisierte Fertigung kein Problem mehr.“