Rollenköpfe für die Automobilindustrie

Das Rollfalzen ist ein wichtiger Schritt der Prozesskette bei der Herstellung von Karosseriebauteilen in der Automobilindustrie. Das Zerspanen der Rollenköpfe aus hochlegierten Stählen fordert das Werkzeug und den Anwender bei jedem Einsatz aufs Neue heraus. Martin Schirach nimmt sich dieser Aufgabe an und fertigt die Rollen für die Rollenköpfe in Serie für einen Automobilzulieferer. Sein Unternehmen SMP-Prototypentechnik setzt dazu auf verschiedene ISO-Schneidplatten und innengekühlte Halter des österreichischen Werkzeugherstellers Boehlerit. Die technische Beratung bekam er vom Außendienstmitarbeiter der Paul Horn GmbH. Der Präzisionswerkzeughersteller aus Tübingen bietet die Boehlerit-Werkzeuge als Exklusiv-Vertretung in Deutschland an.

Das Fertigungsverfahren Rollfalzen ist der Umformtechnik zuzuordnen. Durch das Verfahren lassen sich Bleche untereinander oder mit anderen Werkstoffen formschlüssig zusammenfügen. Bei diesem Verfahren werden die Bleche nicht geknickt, sondern mithilfe der Rollenköpfe ineinander verrollt. Zur Anwendung kommt dieser Fertigungsschritt bei diversen Karosseriebauteilen in der Automobilindustrie. So lässt sich beispielsweise das Außenblech einer Fahrzeugtür mit dem Innenblech verbinden. Zur Unterstützung verklebt ein vorher aufgebrachter Dichtklebstoff die beiden Bauteile zusätzlich. Die Vorteile des Rollfalzverfahrens sind zum einen die hohe Qualität der gefalzten Oberflächen und zum anderen ist dadurch die Herstellung komplexer Blechgeometrien möglich.

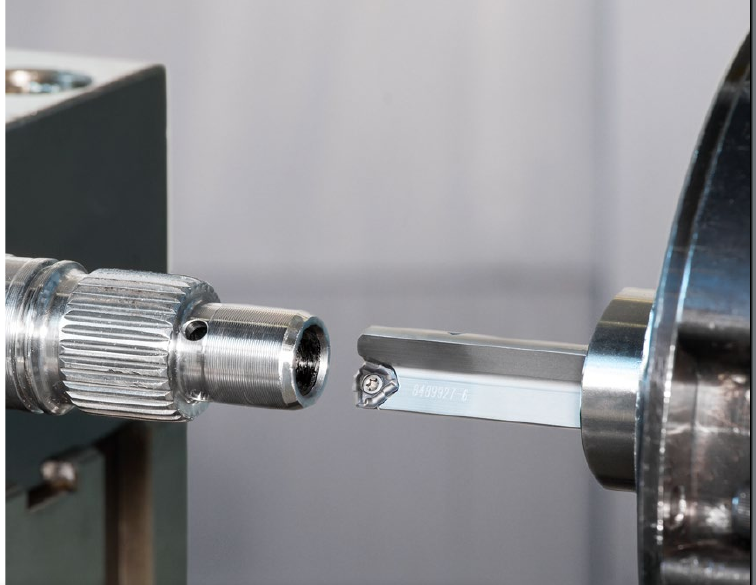

Bearbeitung der Planfläche mit einer

Boehlerit CNMG120408-MM BCM25T.

Quelle: Horn/Sauermann

Hochlegierte Stähle – schwer zerspanbar

Am Rollenkopf sind in der Regel eine oder je nach Einsatzzweck mehrere Rollen montiert. Die Bewegung dieses Werkzeugs übernimmt ein Knickarmroboter, welcher den Rollenkopf über die zu bearbeitende Kante führt und den Anpressdruck der Rollen übernimmt. Je nach Aufgabe müssen die Rollen hohen Kräften widerstehen. Aus diesem Grund kommen zur Fertigung der Rollen hochlegierte Stähle zum Einsatz. Für Martin Schirach stellte sich die Aufgabe, die Rollwerkzeuge aus 1.2379 (X155 CrVMo 121) zu fertigen. „Die mäßige Zerspanbarkeit stellt bei der Bearbeitung besonders durch die hohe Verschleißfestigkeit des Werkstoffs eine Herausforderung dar“, meint der Geschäftsführer.

Bevor Schirach die Boehlerit-Werkzeuge einsetzte, hatte er mit der Standzeit der Werkzeuge zu kämpfen. Es galt die Daumenregel: Ein Bauteil – eine verschlissene Werkzeugschneide. Bei der Vollumschlingung der Schneide zum Spanen abfallender Konturen entstehen hohe Belastungen an der Schneide. Daraus resultieren niedrige Standzeiten. Dies macht das ständige Überwachen durch den Maschinenbediener nötig. „Wir mussten während dem Eintauchprozess der Werkzeuge in den Werkstoff ständig mit reduzierten Sondervorschüben fahren“, erzählt Schirach. Ein weiteres Problem stellte die Zuführung des Kühlschmierstoffes dar. Das Zerspanen hochfester Stähle erzeugt Wärme, die auch in den Werkzeughalter abfließt. Bei einer hohen Zerspanungsleistung wirkt sich das auf die Maßhaltigkeit aus. Die Folge daraus ist das ständige Anpassen der Maße im Bearbeitungsprogramm.

Die Lösung der Standzeitprobleme ergab sich aus einem Gespräch mit dem Außendienstmitarbeiter von Horn. Er schlug Schirach vor, die ISO-Schneidplatten und die Halter von Boehlerit zu testen. „Drei Tage nach der Vorstellung des Problems stellte mir Horn die Schneidplatten mit den innengekühlten Werkzeughaltern zur Verfügung“, so Schirach. Das Ergebnis aus den ersten Versuchen stellte den Geschäftsführer zufrieden. Statt eine Werkzeugschneide pro Werkstück, erreichen die Boehlerit-Werkzeuge eine Standzeit von sechs Werkstücken pro Schneide. Die Schnittdaten des Prozesses gestaltet sich wie folgt:

Schruppen: vc = 180 m/min, ap = 1,5 mm, f = 0,22 mm/U, Schlichten: vc = 240 m/min, ap = 0,3 mm, f = 0,10 mm/U.

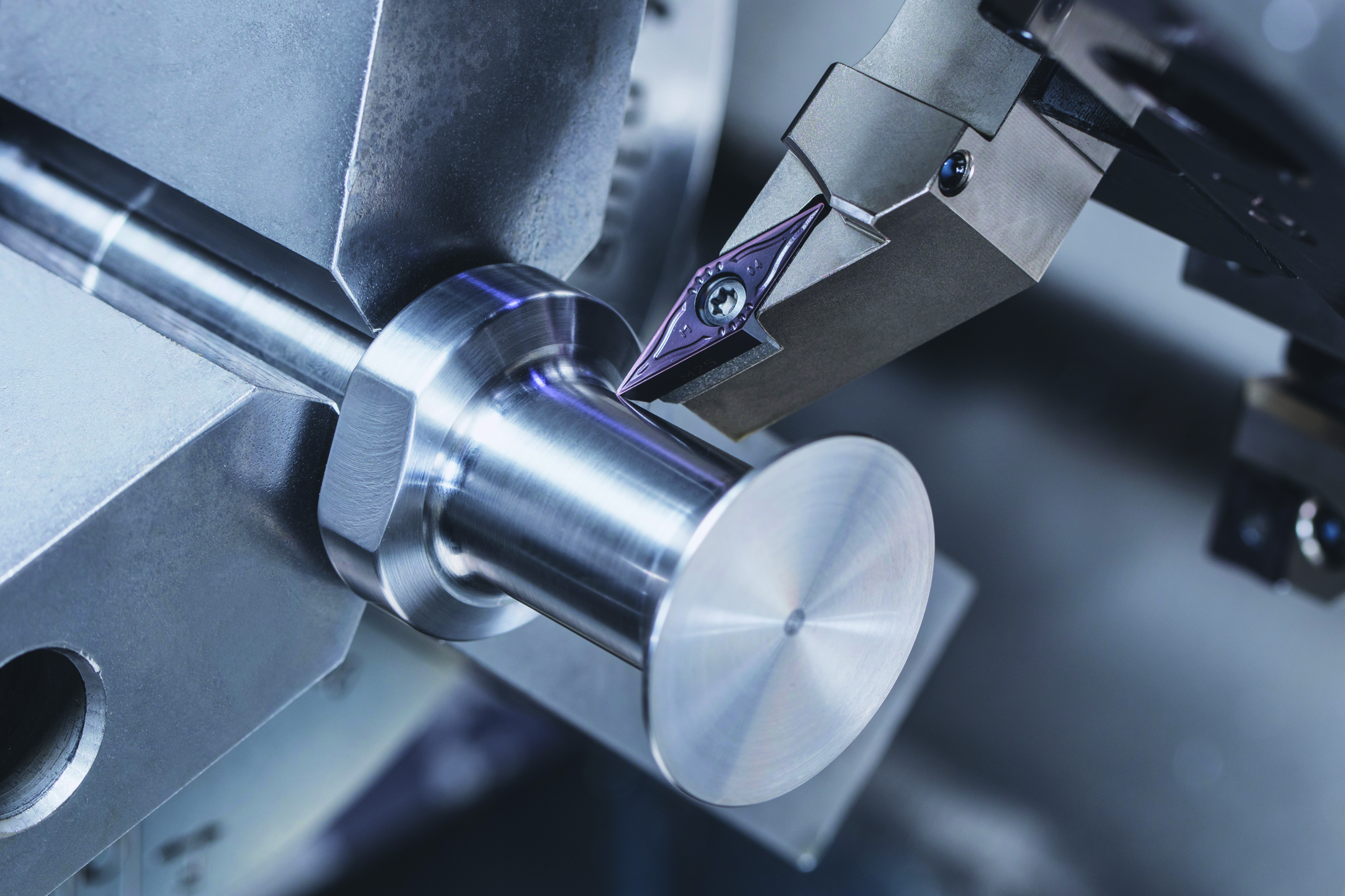

Die innengekühlten Werkzeughalter bieten

eine effektive Kühlung der Wirkstelle.

Quelle: Horn/Sauermann

Werkzeuge sind universell zu verwenden

Durch die genaue Kühlung der Schneide mittels Kühlkanal des Werkzeughalters werden zwei Konstanten erzeugt. Zum einen hat die Werkzeugschneide geringere thermische Belastung und zum anderen hat der Grundkörper eine konstante Temperatur, welche zusätzlich zur Wärmeregulierung beitragen kann. Die Vorteile des Boehlerit-Systems erläutert Schirach wie folgt: „Diese Werkzeuge sind universell zu verwenden, in Standard-NC-Maschinen, Langdrehern und Zyklenmaschinen. Die Standardhalter können direkt eingesetzt werden oder sind bei speziellen Anforderungen nur minimal durch den Kunden anzupassen. Das ist ein erheblicher wirtschaftlicher Vorteil gegenüber den anderen Herstellern, deren Systeme immer auf einen neuen Träger setzen.“

Martin Schirach gründete SMP Prototypenbau im Januar 2006 zunächst als Nebenerwerb. Er tüftelte lange in seinem Keller an einem Edelstahlreaktor zur Luftreinigung für den Einsatz in Reinräumen. Im Jahr 2010 gelang ihm durch seine Entwicklung und die Unterstützung eines großen Unternehmens der Schritt in die Selbstständigkeit. Von dem Edelstahlreaktor fertigt und vertreibt er heute 50 Stück pro Jahr. Durch die hohe Qualität, schnellen Reaktionszeiten und kurzen Entscheidungswegen erlangte Schirach in den letzten Jahren einen guten Ruf. Er überzeugt nicht nur durch die mechanische Bearbeitung von Prototypen, sondern auch durch präzise Schweißarbeiten vieler Werkstoffe. Zu seinen Kunden zählen heute Unternehmen aus den Bereichen Automotive, Halbleiter, Elektrotechnik, Luftfahrt, Maschinenbau, Medizintechnik und Armaturen.

Seit drei Jahren besteht die Partnerschaft zwischen SMP-Prototypenbau und Horn. Diverse Zerspanaufgaben konnten Schirach und der Tübinger Werkzeughersteller. in dieser Zeit schon lösen. Schirach bewertet die Zusammenarbeit positiv: „Abgesehen von der hohen Qualität und der Verfügbarkeit besticht Horn durch Beratungskompetenz und geht konkret auf unsere Wünsche ein, als wären wir ein Teil des Unternehmens. Bereits in der Planung und Kalkulation steht Horn mit in den Startlöchern. Zusammen mit dem Außendienst und den Anwendungstechnikern konnten wir schon einige Maschinenstunden einsparen. So trägt Horn laufend zu unserer Wirtschaftlichkeit und Wettbewerbsfähigkeit bei.“

INFO

Partnerschaften – Kurz gefragt:

Wie gestaltet sich die Zusammenarbeit mit Boehlerit?

Zwischen den zwei unabhängigen Hartmetall- und Werkzeugherstellern – Horn in Tübingen und Boehlerit in Kapfenberg (Österreich) – besteht eine gemeinsame Vertriebskooperation im Bereich ISO-Drehen und Fräsen. Ziel dieser Vertriebskooperation ist es, sowohl die Produkte als auch die Vertriebssynergien von zwei mittelständischen Betrieben zu bündeln und als familiengeführte Unternehmen gemeinsam in gezielten Märkten zu wachsen.

Um welche Produkte geht es hierbei konkret?

Für Horn ist das Boehlerit ISO-Drehprogramm eine ideale Produktergänzung zum eigenen weltweit führenden Stechprogramm. Ebenso bereichert Horn mit dem neuen Boehlerit-Fräsprogramm sein leistungsstarkes eigenes Produktportfolio um eine breite Palette leistungsstarker und produktiver Fräswerkzeuge. Horn erweitert somit seine führende Werkzeugposition bei technisch anspruchsvollen Anwendungen, auch auf die allgemeine Zerspanung.

Welchen Stellenwert genießen Partnerschaften bei Horn?

Grundlage für eine Partnerschaft ist zunächst, dass man selbst stark aufgestellt ist, sich sinnvoll in verschiedenen Bereich ergänzt und die Zusammenarbeit mit leistungsfähigen Partnern sucht. Das gilt für Partnerschaften mit Werkzeugherstellern ebenso wie beispielsweise mit Maschinen- und Spannmittelherstellern. Ziel muss dabei immer sein, den Kunden einen Mehrwert bieten zu können.

Markus Horn, Geschäftsführer der Paul Horn GmbH.

Quelle: Horn/Sauermann