Schwerzerspanung nach Plan

INGERSOLL Planfräser SMAX SN2R bei Fa. Schmidt Zerspanungstechnik

Neben ihrer Königsdisziplin, dem Bau hochgenauer komplexer Sondermaschinen, ist die Schmidt Zerspanungstechnik GmbH aus Herdorf auch als Lohnfertiger für präzise Bauteile gefragt. Für die Auswahl von Werkzeugen schätzt das Unternehmen die Beratung durch Techniker der INGERSOLL WERKZEUGE GMBH. Bei der Schwerzerspanung einer Serie von Teilen hat sich das mit 220 Prozent höherer Produktivität so richtig gelohnt.

Wenn Geschäftsführer Wolfgang Otterbach seine Referenzliste zeigt, ist man geneigt sich die Augen zu reiben. Neben Firmen aus der Region lassen hier auch weltweit agierende Großkonzerne aus dem In- und Ausland Maschinen für spezielle Einsatzbereiche produzieren. Doch damit nicht genug. Die Maschinen werden nicht einfach nur nach vorgelegten Plänen gebaut, sondern auch viele Verbesserungen mit eingebracht. Das ging so weit, das Schmidt sogar Entwicklungspartner eines großen Herstellers wurde und mit ihm zusammen neue Maschinen entwickelte.

„Die Firmen haben hervorragende Ingenieure, doch die tun sich oft schwer mit der Auslegung von Materialien und Toleranzen“, so Otterbachs Einschätzung. „Im Maschinenbau sind wir vor allem an Kunden interessiert, die ein bestehendes Produkt haben und wissen, wie die Maschine zu dessen Produktion beschaffen sein soll, es aber nicht als ihre Kernkompetenz ansehen, diese Maschine auch selber zu bauen. Da kommen wir dann ins Spiel.“ Wie penibel er mit den teilweise extrem hohen Präzisionsanforderungen umgeht, zeigt ein 38-seitiges Messprotokoll, das mit jeder Maschine mitgeliefert wird. Es belegt, dass ein mehrstündiger Probelauf auf dem Teststand stattgefunden hat, bei dem an verschiedenen Stellen mehrfach relevante Werte wie Schalldruckpegel, Vibration, Temperatur oder Drehzahl gemessen wurden.

Die Leistungsfähigkeit des kleinen Unternehmens kommt nicht von ungefähr. Der Maschinenpark ist auf ein breites Portfolio unterschiedlichster Teile ausgelegt. Ebenso umfangreich sind die dabei eingesetzten Technologien mit dynamischem Fräsen, mittlerer Zerspanung und Schwerzerspanung. Bearbeitet werden können Teile bis zu einer Länge von zehn Metern.

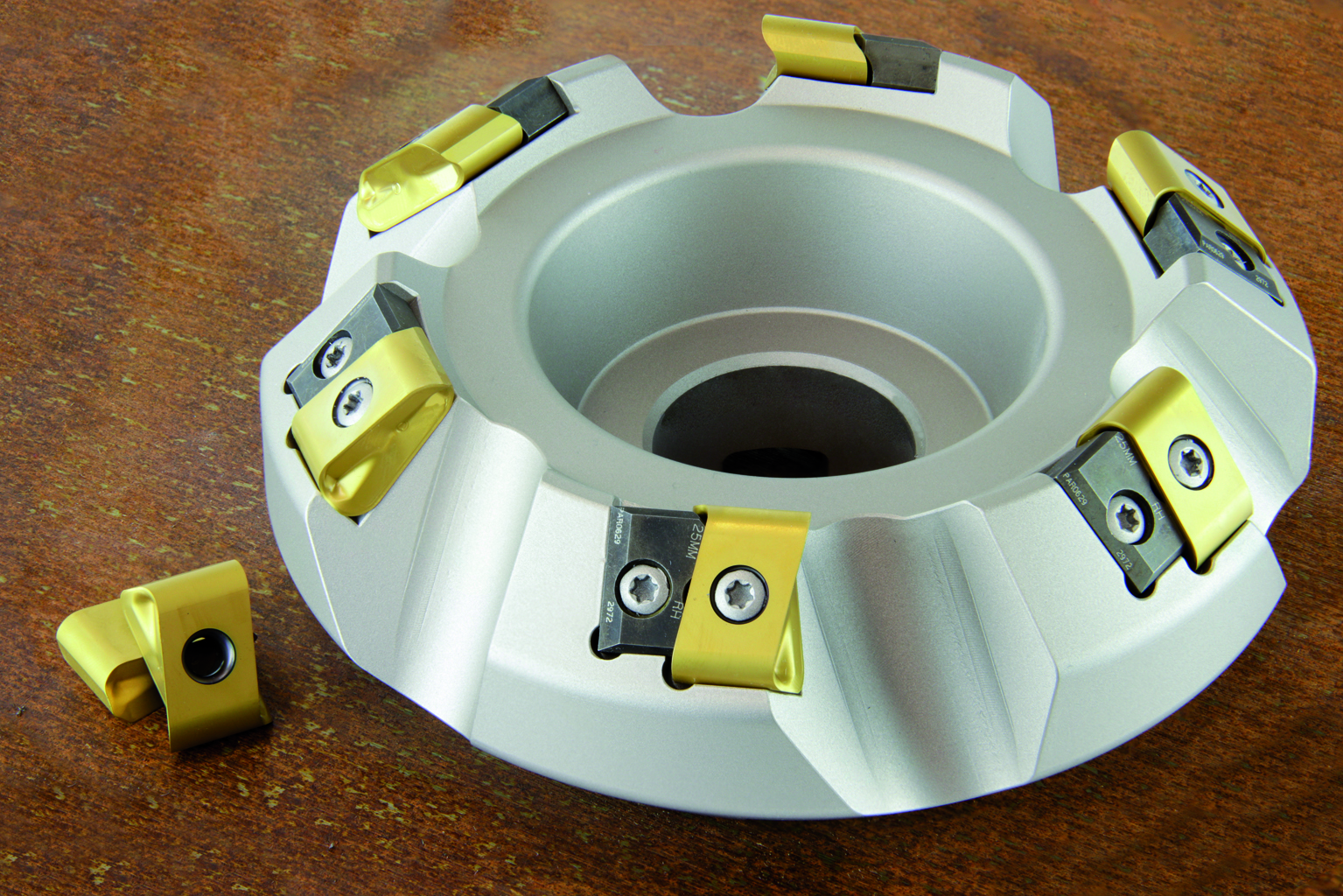

Die Wendeschneidplatten DPM436R101T12 sind sowohl mit PVD als auch mit einer darüberliegenden dicken CVD-Lage beschichtet.

Großteile in hoher Präzision

Angesichts der Maschinengröße verzichtet man in Herdorf auf eine 3D-Messmaschine zur Qualitätsprüfung und setzt stattdessen auf In-Prozess-Messungen direkt auf der Produktionsmaschine mit hoher Messgenauigkeit. So werden Positionierfehler vermieden, die bei den großen Teilen auf der Messmaschine oder bei einer möglicherweise fälligen Nachbearbeitung beim Wiederaufspannen auf die Maschine entstehen können.

„Wir verstehen uns als Systempartner, bei dem von der Entwicklung über Fertigung, Montage, Installation bis hin zum Service alles aus einer Hand kommt“, erläutert Otterbach. Das Unternehmen verfügt zwar über eine große Fertigungstiefe, kann aber nicht alles selber wirtschaftlich betreiben. Schmidt Zerspanungstechnik hat sich daher mit weiteren Unternehmen aus der Region im Siegerland zu einem Netzwerk zusammengeschlossen, um zum Beispiel auch Schweißen, Präzisionsschleifen, Konstruktion und Automatisierungs-technik anbieten zu können.

Der Maschinenbau trägt seit 2017 den eigenen Namen SpeMTec. Zusammen mit der Lohnfertigung als zweitem Geschäftsbereich findet alles unter einem Dach auf einer Produktionsfläche von 4.000 Quadratmetern statt. Als Kapital des Unternehmens sieht Wolfgang Otterbach dessen rund 50 qualifizierte Mitarbeiter. Bis 2025, so sein Plan, sollen daraus 75 Beschäftigte werden. Die beiden Geschäftsbereiche würde er gerne ausgewogen sehen, doch sieht die Realität meistens anders aus. Zeitweise hatte der Maschinenbau einen Anteil von 60 Prozent, dann machte die Zerspanung auf Grund von Corona 100 Prozent aus.

Die Auslastung der Fertigung schwankt. Manchmal muss Schmidt Aufträge ablehnen, über die das Unternehmen schon einen Monat später wieder froh wäre. In der Einzelfertigung geht es in der Regel um projektbezogene Teile. Wie bei so vielen Unternehmen, kann man auch bei Fa. Schmidt selten heute schon wissen, was für Werkstücke und technische Anforderungen morgen geplant sind.

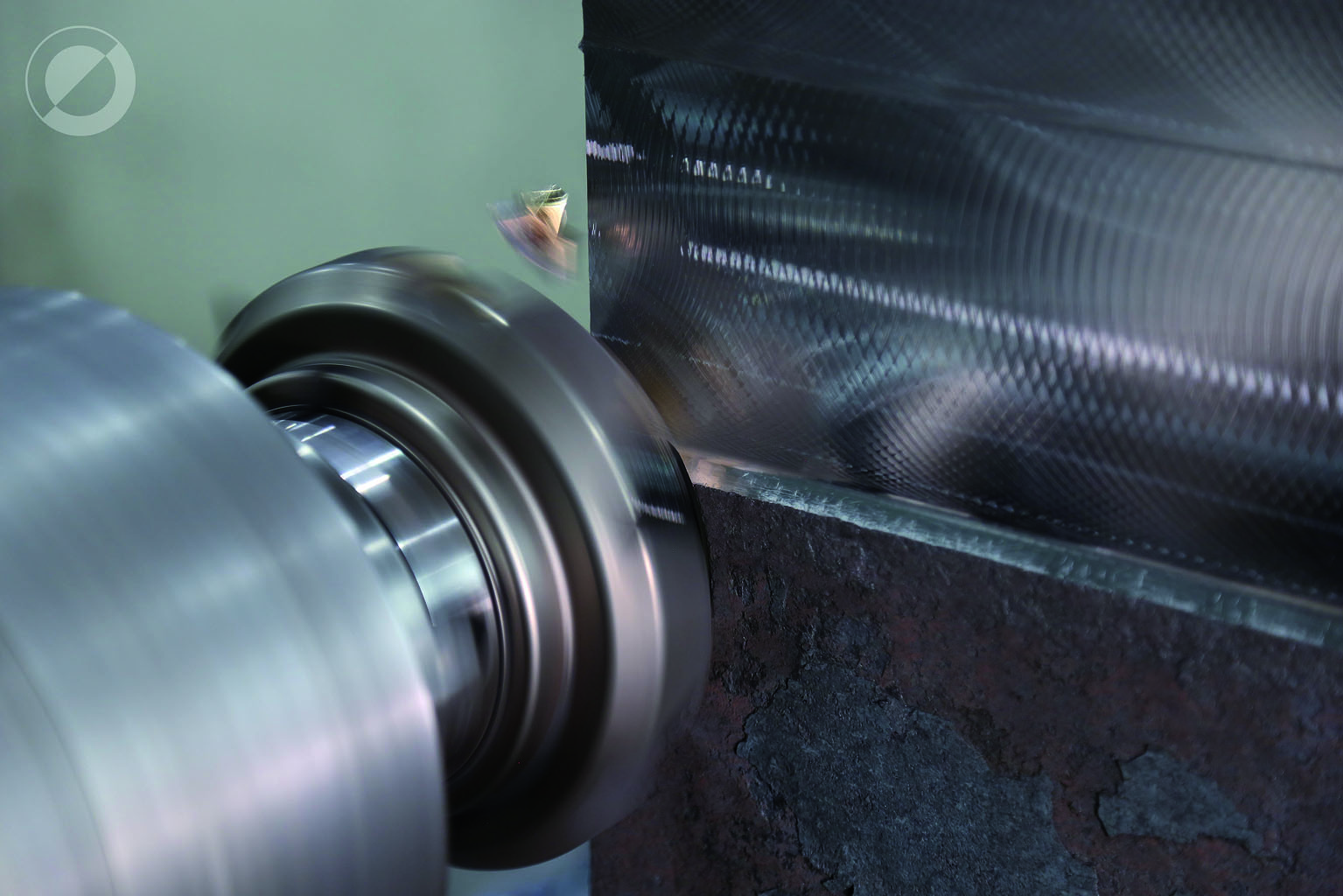

Im ersten Bearbeitungsschritt geht es vor allem darum, mit einem tiefen Schnitt unter die unregelmäßige, dicke Schmiedehaut zu kommen.

Anwendungstechniker schnell vor Ort

Die Beratung durch INGERSOLL ist da sehr willkommen. Jörg Goldbach, Anwendungs-techniker bei INGERSOLL in Haiger, unterstützt seit 15 Jahren die Fa. Schmidt Zerspanungstechnik mit seinem Wissen. Wenn er wegen eines Problems gerufen wird, kann er oft bereits nach kurzer Zeit in Herdorf vor Ort sein. Er weiß, wie wichtig schnelle Unterstützung und Support für den Kunden sind. Auch Pierre Stinner pflegt ausgezeichnete Kontakte zur Fa. Schmidt. Er selbst hat neun Jahre lang hier gearbeitet, ehe er technischer Berater bei der KT Toolzz West GmbH wurde, die als Stützpunkthändler für INGERSOLL fungiert. Da er in der Nähe seiner früheren Firma wohnt, schaut er immer wieder mal dort vorbei. Wolfgang Otterbach freut sich, dass Pierre Stinner seinem Unternehmen als Berater erhalten geblieben ist, denn er kennt sich mit der Produktion bestens aus.

Stinners Einschätzung war auch gefragt, als Schmidt einen Auftrag über eine Serie von insgesamt 30 größeren Bauteilen bekam. Er weiß, dass man hier immer zunächst versucht, eine Bearbeitung mit den in der Fertigung vorrätigen Werkzeugen auszuführen. Da er die vorhandenen Tools kennt, kam er schnell zu einer deutlichen Aussage: „Dafür habt ihr definitiv nicht die richtigen Werkzeuge im Haus !“ Damit sollte er Recht behalten. Fräsversuche mit dem vorhandenen radialen Werkzeug waren nicht zufriedenstellend. Es kam auf einen Standweg von gerade mal 5 m.

Das zu zerspanende Material war durchaus anspruchsvoll. Es handelte sich um Brammen aus dem Nitrierstahl 31CrMoV9 mit den Abmessungen 950 x 850 x 690 mm. Der Auftrag bestand darin, von den Bauteilen umlaufend etwa 30 mm Aufmaß abzufräsen, um die Rohlinge so als Halbzeuge für die weitere Bearbeitung vorzubereiten. Die besondere Herausforderung bestand in der zwischen 7 mm und 10 mm dicken Schmiedekruste. Dabei musste auch mit unregelmäßigen Verhärtungen im Material gerechnet werden.

Als Jörg Goldbach um Hilfe gebeten wurde, war seine Aufgabe klar: Das Material sollte möglichst wirtschaftlich und trotz der harten Kruste prozesssicher abgetragen werden. „Als Werkzeughersteller stehen wir dem Kunden von A wie Auftragseingang bis Z wie Zerspanung zur Seite, das ist für uns ganz wichtig“, erklärt Goldbach. Dazu gehören die komplette Ausarbeitung, Zeitstudien, bei Bedarf Programmierung sowie die spätere Umsetzung an der Maschine bis zum letzten Span.

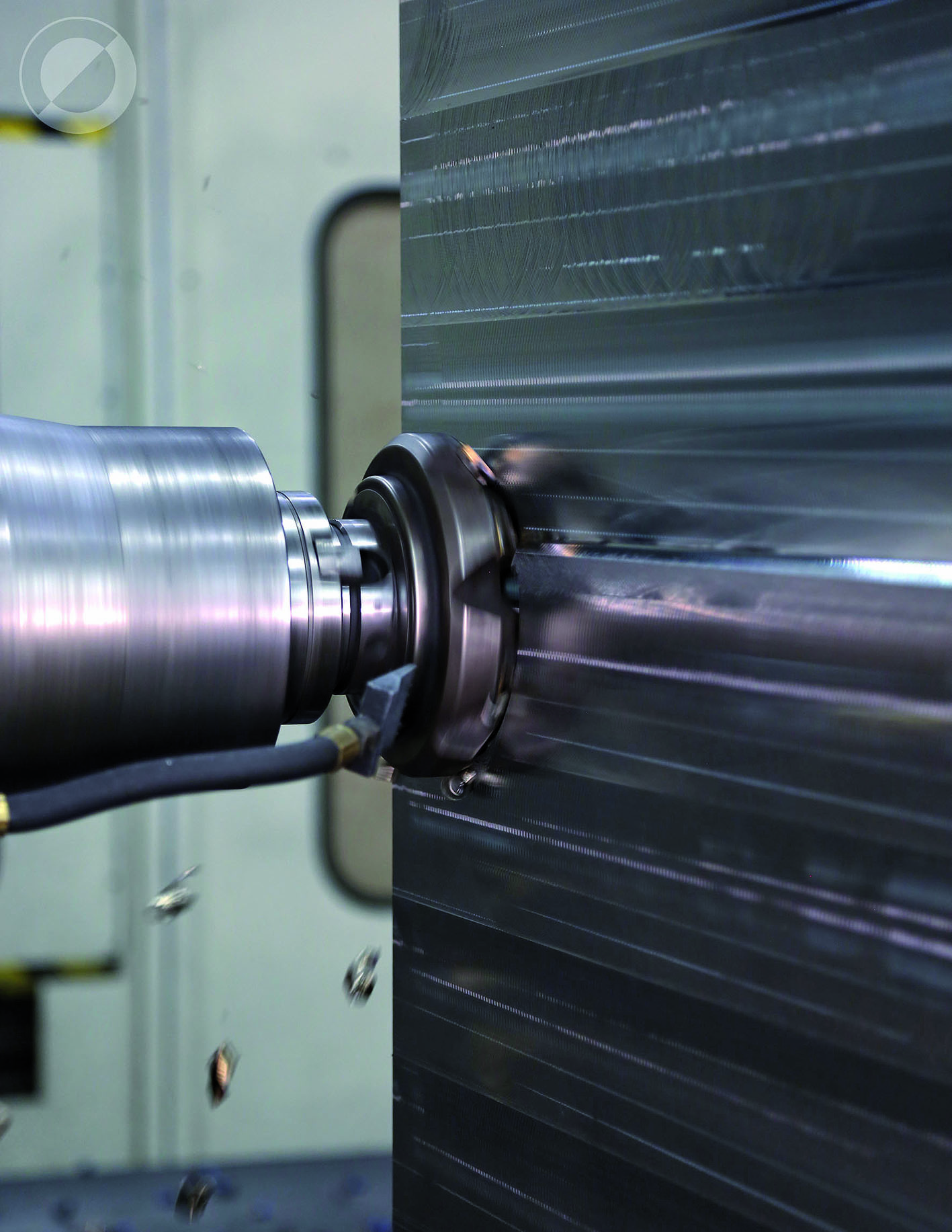

Rundum sind 30 mm Material vom Schmiederohling abzutragen, was deutlich leichter geht, wenn die Kruste erst mal entfernt ist.

Am besten eine Punktlandung

„Wenn uns Herr Otterbach ein Bauteil präsentiert und fragt, wie das am besten und am wirtschaftlichsten zu bearbeiten ist, dann machen wir Vorschläge, die dann aber auch eine Punktlandung werden müssen, da es in der Regel um Einzelteile geht. Wir lassen hier unsere langjährigen Erfahrungen einfließen, um zum Ziel zu kommen. Bei Kleinserien oder einem großen Bauteil sind grundsätzlich auch während der Zerspanung noch Modifizierungen möglich, aber natürlich ist es besser, gleich die optimale Lösung zu haben.“

Bei der Lösungsfindung geht Goldbach nach Plan vor und erarbeitet zunächst eine Studie für den Kunden. Mit einbezogen ist dabei die Spindelleistung von rund 35 kW, welche die Maschine TOS WHN 13 CNC zur Verfügung stellt, auf der die Bearbeitung stattfinden sollte. Auch der zu erwartende Verschleiß wurde einberechnet. Der Techniker riet davon ab, gleich in die Vollen zu gehen: „Wir sollten die verfügbare Leistung nie am Anfang gleich zu 100 Prozent auslasten, sondern immer noch etwas Luft nach oben haben. Damit wird das leistungsbezogene „Aussteigen“ der Maschine vermieden, hervorgerufen durch Aufmassschwankungen und zunehmendem Schneidkantenverschleiss.

Die Schmiedekruste spielte eine entscheidende Rolle für die Werkzeugwahl. Im Vorfeld wurde ein Vergleich zwischen einem Hochvorschubfräser mit 13°-Winkel und einem Planfräser mit 45° angestellt. Warum der Vergleich eindeutig zugunsten des Planfräsens mit dem SMAX Schwerzerspaner SN2R ausfiel, erläutert Jörg Goldbach: „Die erste Zustellung im Material muss tief genug sein, um unter die harte Aussenhaut zu kommen. Das ist mit dem SMAX möglich. Beim Hochvorschubfräser wäre die Zustelltiefe bedingt durch den flachen Anstellwinkel zu gering und die Schneidkante würde in der harten Materialoberfläche extrem schnell verschleissen, oder im schlimmsten Fall durch den Kerbverschleiss brechen.

Für die Schmiedekruste und das darunterliegende Material wird der SMAX SN2R bei Schmidt Zerspanungstechnik in zwei unterschiedlichen Größen und mit verschiedenen Wendeschneidplatten verwendet.

Es muss qualmen und glühen

Die weitere Analyse zeigt, dass der SMAX neben der großen axialen Zustellung noch weitere Vorteile für den Einsatz bei Schmidt Zerspanungstechnik mitbrachte. Durch den 45° Anstell-winkel der Schneiden werden die Schnittkräfte axial und radial in ein optimales Verhältnis gesetzt, was eine stabile Bearbeitung erleichtert. Bei dem tangentialen Werkzeug ist der Querschnitt zur Schneidrichtung gegenüber einer radialen Platte mehr als dreimal so dick. Das schützt den Werkzeugkörper und ermöglicht es, größere Temperaturen zu absorbieren. Auch die dickeren Späne, die mit dem Tangentialfräser erzeugt werden, führen mehr Hitze ab. „Wenn es um größtmögliches Zerspanvolumen geht, müssen auf stabilen, leistungs-starken Maschinen die Späne qualmen und glühen“, kommentiert Goldbach.

Eine doppelte Beschichtung schützt die Wendeschneidplatten vor zu großer Hitze. Auf eine PVD-Beschichtung packt INGERSOLL noch eine dicke CVD-Schicht obendrauf. Um die vier Schneidkanten optimal gegen Verschleiß zu schützen, wurden diese mit einer stabilisierenden Null-Fase versehen. Die SMAX-Serie von INGERSOLL hat sich seit vielen Jahren bewährt. Weiterentwickelt wurden vor allem die Wendeplatten mit neuen Substraten und verbesserten Geometrien.

Um die Maschine in Herdorf möglichst effizient auszulasten, wurden optimale Schnittdaten gewählt und die Bearbeitung strategisch aufgeteilt. Dabei kam der SMAX SN2R in zwei verschiedenen Durchmessern zum Einsatz, einem 125-mm-Werkzeug zum Entfernen der Kruste und dem größeren 160-mm-Fräser zur Restbearbeitung im homogenen Gefüge.

Für die Kruste wurde eine Wendeschneidplatte mit besonders robuster Geometrie gewählt.

Der Plan ging auf. Gegenüber dem ursprünglich eingesetzten Werkzeug vergrößerte sich der Standweg mit dem SMAX auf 30 Meter, was einer Steigerung um 500 Prozent entspricht. Gleichzeitig wurde die Bearbeitungszeit reduziert und die Prozesssicherheit erhöht. Die Bearbeitungszeit eines Bauteils liegt bei etwa 180 Minuten. INGERSOLL hat dabei ein Spanvolumen von rund 1000 cm3/min erreicht und damit den ursprünglichen Wert mehr als verdoppelt. Mit der längeren Standzeit geht höhere Wirtschaftlichkeit einher. Unter Einberechnung aller Faktoren ergab sich eine Erhöhung der Produktivität um 220 Prozent. Geschäftsführer Otterbach gefällt das: „Mit den erreichten Ergebnissen sind wir hochzufrieden. Wir arbeiten gerne mit INGERSOLL zusammen, weil die Betreuung sehr gut ist.“

Haben den Plan mit dem SMAX erfolgreich umgesetzt (v.l.): Jörg Goldbach (INGERSOLL), Wolfgang Otterbach (Schmidt Zerspanungstechnik) und Pierre Stinner (KB Toolzz West).