Sechsmal schneller

Zeit ist Geld - Dieser Spruch hat eine hohe Bedeutung in der zerspanenden Industrie. Insbesondere bei den Zulieferern und bei kleineren Lohnfertigern zählt dies zur täglichen Arbeit. Hier stellt sich immer die Frage: An welchen Rädchen kann man drehen, dass die Zerspanungsprozesse noch wirtschaftlicher und produktiver werden? Diese Frage stellte sich auch der Geschäftsführer von LVS-Zerspanungstechnik, Viktor Lunin. Der Aalener ist ständig auf der Suche nach besseren Zerspanungslösungen für seine Bauteile. Für das Fräsen von vier Längsnuten an einer Welle konnte er zusammen mit dem Präzisionswerkzeughersteller Horn die Bearbeitungszeit von rund sechs Minuten auf eine Minute reduzieren. Die Lösung brachte das sechsschneidige Horn-Zirkularfrässystem Typ 611.

Im Jahr 2012 gründete Viktor Lunin sein Unternehmen LVS Zerspanungstechnik im schwäbischen Aalen. Als reiner Lohnfertiger hat sich Lunin mit seinen vier

Mitarbeitern auf die Fertigung von feinmechanischen Dreh- und Frästeilen unterschiedlicher Abmessungen und Losgrößen spezialisiert. Ob Einzelteile, Klein-, Mittel-, oder Großserie von über 100.000 Teilen, Lunin garantiert seinen Kunden eine wirtschaftliche Produktion und kurze Lieferzeiten. Das Unternehmen hat sich auf keinen speziellen Kundenkreis festgelegt. Lunin ist mit seinem Unternehmen ein Allrounder in der Lohnfertigung und sieht sein Know-how Facettenreich sowie in der Zerspanung von Präzisionsteilen aus allen zerspanbaren Werkstoffen.

Für ein Bauteil der Zulieferindustrie sah Lunin das Potential zur Verbesserung. Lunin fertigt die Welle in Losgrößen von 2.500 Stück aus dem Werkstoff 1.4104 (X14CrMoS17). Dieser martensitischer Chrom-Stahl eignet sich durch den Zusatz schon Schwefel gut für die spanende Bearbeitung. Er findet hauptsächlich Einsatz bei elektronischen Bauteilen in der Automobilindustrie, in der Energietechnik, im Maschinenbau sowie für Verbindungselemente.

Insbesondere beim Fräsen der vier Längsnuten setzte Lunin die Stellschrauben an und kontaktierte den technischen Berater von Horn, Stephan Weiss. Die Vorgabe von Lunin: Zeiteinsparung, erhöhen der Qualität und die Erhöhung der Werkzeugstandzeit. Darüber hinaus legt Lunin einen hohen Stellenwert auf die Maßhaltigkeit des Werkzeugs bei der eng tolerierten Nut in der Serienfertigung sowie einer hohen Oberflächengüte am Nutgrund.

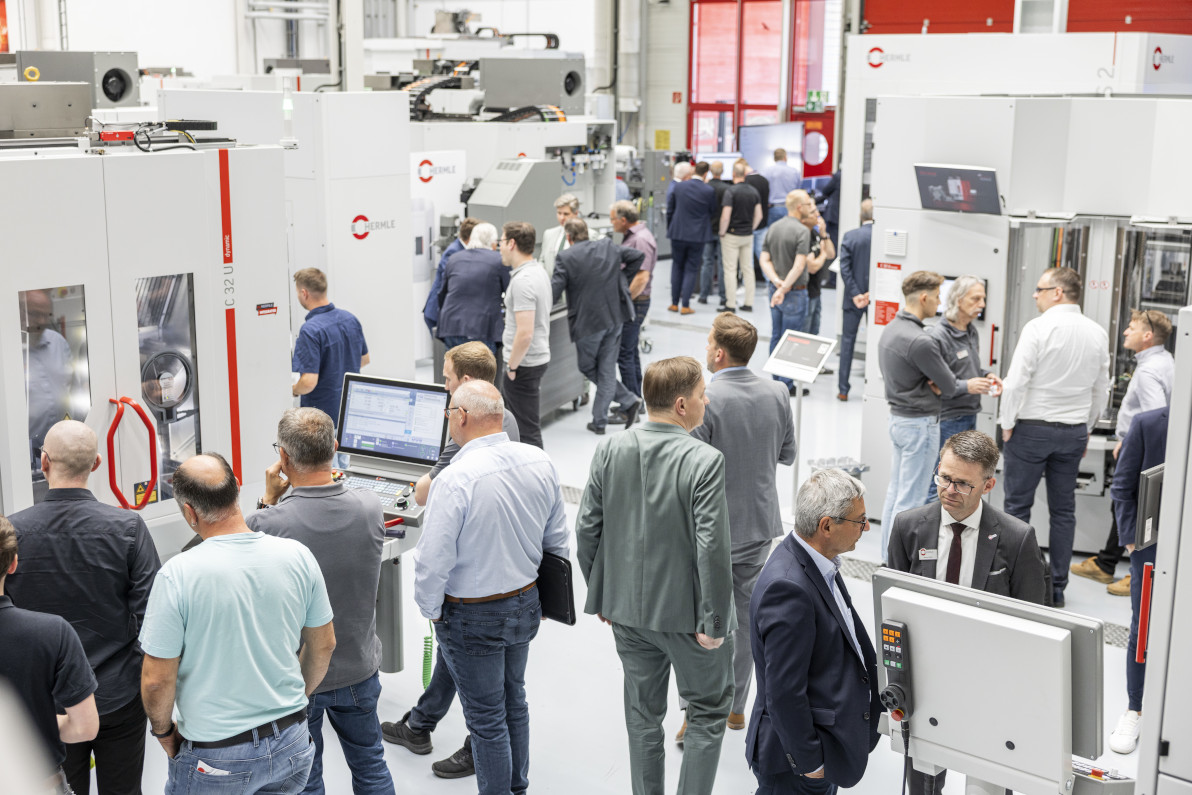

Erfolgreiche Zusammenarbeit auch in Corona-Zeiten:

Der HORN-Techniker Stephan Weiss im Gespräch

mit dem LVS Geschäftsführer Viktor Lunin.

Quelle: HORN/Sauermann

Stabil trotz hohem Schnittdruck

Die Nuten fertigte Lunin mit einem VHM-Schaftfräser. Jede Nut ist 3 mm breit, 2 mm tief und hat eine Länge von 45 mm. Lunin fräste jede Nut in drei Schnitten. Die Fertigungszeit der Nuten belief sich auf rund sechs Minuten. Die Standzeit des Schaftfräsers beschränkte sich auf 150 Bauteile beziehungsweise 600 Nuten. Der Horn-Techniker schlug vor, die Frässtrategie auf das Zirkularfräsen umzustellen. Aufgrund der geringen Nuttiefe von 2 mm, setzte Weiss auf die sechsschneidige Fräsplatte des Typs 611 mit einer Schneidbreite von 3 mm. Die Werkzeuge weisen, trotz des hohen Schnittdrucks durch die sechs Schneiden, eine hohe Stabilität auf. „Die sechs Schneiden bieten uns ein höhere Fräsleistung und die Möglichkeit, höhere Vorschubgeschwindigkeiten zu fahren“, sagt Weiss. Das waren Argumente, welche Lunin überzeugten, worauf er ein Testwerkzeug bei Weiss anforderte.

Die Zirkular-Fräswerkzeuge von Horn zeichnen sich durch ihre hohe Stabilität aus. Die Ausführung mit VHM-Werkzeugschaft gewährleistet über die Steifigkeit eine sehr schwingungsarme Bearbeitung. Bei längeren Auskragungen des Werkzeugs kann der Werkzeugschaft alternativ auch in Schwermetall ausgelegt werden. So erreichen die Werkzeuge im Einsatz hohe Oberflächengüten, beispielsweise bei einer Helixinterpolation von Bohrungen. Alle Werkzeugschäfte sind mit einer inneren Kühlmittelzufuhr ausgestattet. Die Schnittstelle zwischen Werkzeugschaft und der Schneidplatte ermöglicht eine hohe Rund- und Planlaufgenauigkeit, was in vielen Fällen die erneute Werkzeugvermessung beim Schneidplattenwechsel entfallen lässt. Die Schneidplatten sind mit drei, sechs, neun, oder zwölf Zähnen erhältlich. Mit der kleinsten Variante, dem System 304, ist die Bohrungsbearbeitung ab einem Durchmesser von 8 mm möglich. Das Schneidplattensystem ist mit zahlreichen Schneidenausführungen für unterschiedliche Einsatzzwecke wie beispielsweise Gewinden, Nutfräsen oder auch Trennen verfügbar. Darüber hinaus ermöglichen das Hartmetall-Substrat und die unterschiedlichen Beschichtungen den Einsatz in allen Werkstoffgruppen.

Die ersten Tests verliefen gleich positiv. Lunin schickte die ersten Testteile zu seinem Kunden zur Qualitätskontrolle und erhielt die Freigabe. „Ich bin mit der Leistung der Werkzeuge sehr zufrieden. Am Anfang war ich aufgrund des höheren Preises etwas überrascht, aber die Vorteile und das Ergebnis der Umstellung auf das Zirkularfräsen machen den Preis gleich wieder wett“, erzählt Lunin.

Sechsmal schneller

Das Ergebnis der Umstellung auf das Horn-Zirkularfrässystem stelle Lunin und Weiss voll zufrieden. Pro Nut fräst das Werkzeug zwei Schnitte. Einen Schruppschnitt mit ap =

1,9 mm und einen Schnitt zum Schlichten mit ap = 0,1 mm. Die geforderte Oberflächengüte am Nutgrund konnte somit erreicht werden. Die Fräszeit reduzierte sich von sechs Minuten bei VHM-Schaftfräser auf nun eine Minute. Wenn man diese Zeiteinsparung auf die Losgröße des Fertigungsauftrags hochrechnet, ergibt das eine Einsparung von rund 210 Stunden. „Multipliziert man die eingesparte Zeit mit dem Maschinenstundensatz, war die Kosteneinsparung schon fünfstellig“, so Lunin. Darüber hinaus konnten die Werkzeugkosten ebenfalls deutlich gesenkt werden. Die Standzeit pro Schneidplatte beläuft sich nun auf 2.000 Bauteile, also 8.000 Nuten. Gegenüber den 600 Nuten vor der Umstellung, eine Steigerung um über 1.000 Prozent.

Es war nicht das erste Projekt, welches Lunin und Weiss lösten, aber diese Umstellung auf Horn-Werkzeuge brachte dem Anwender bisher die höchsten Einsparungen. „Die Zusammenarbeit verläuft bei jedem Kontakt zielgerichtet und professionell. Ich freue mich schon auf die nächste Aufgabe“, so Lunin.

INFO

Das Zirkularfrässystem von Horn bietet dem Anwender eine Reihe von Verfahrensvorteilen: Es ist schnell, prozesssicher und erzielt gute Oberflächenergebnisse. Dabei taucht das auf einer Helixbahn geführte Werkzeug schräg oder sehr flach in das Material ein. Dadurch lassen sich beispielsweise Gewinde in reproduzierbar hoher Qualität herstellen.

Im Vergleich zur Bearbeitung mit Wendeschneidplatten bei größeren Durchmessern oder VHM-Fräsern bei kleineren Durchmessern ist Zirkularfräsen in der Regel wirtschaftlicher. Zirkularfräser haben ein breites Einsatzgebiet. Sie bearbeiten Stahl, Sonderstähle, Titan oder Sonderlegierungen. Die Präzisionswerkzeuge eignen sich besonders für die Prozesse Nutfräsen, Bohrzirkularfräsen, Gewindefräsen, T-Nutfräsen und Profilfräsen. Sie überzeugen aber auch in Sonderanwendungen wie dem Fräsen von Dichtnuten oder bei der

Pleuelbearbeitung.

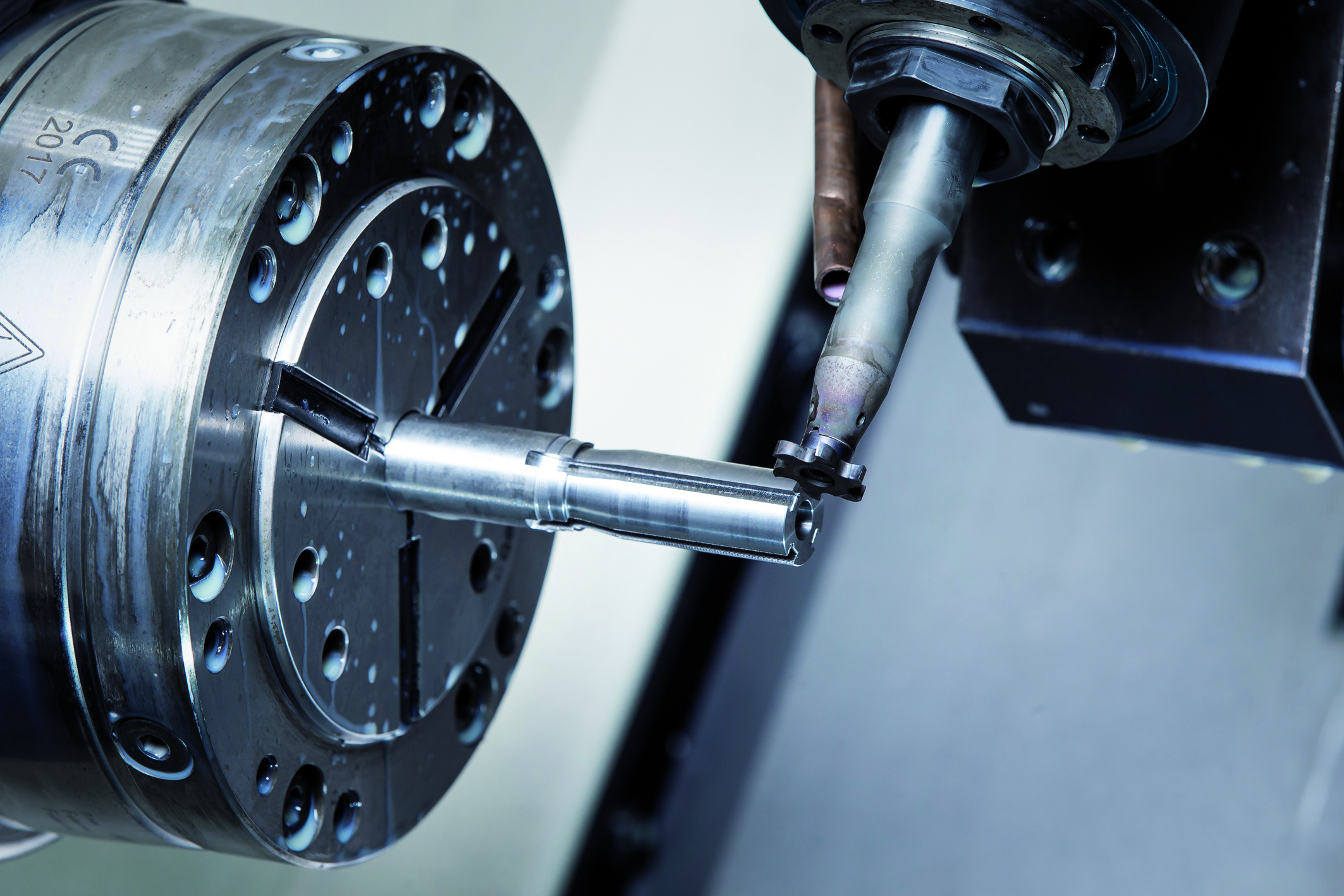

Pro Nut fräst das Horn-Werkzeug zwei Schnitte.

Quelle: HORN/Sauermann