Standardfräser bei der wirtschaftlichen Zerspanung additiv gefertigter Bauteile

Inconel neigt bei der Zerspanung zur Kaltverfestigung. Deshalb fräst man diesen Werkstoff bislang meist mit hochwertigen und damit kostenintensiven Werkzeugen. Das Unternehmen Parare dagegen setzt seit September 2020 bei diesen Superlegierungen auf Standard-HPC-Fräser von OSG. Mit den Fräsern EPL aus der Plusline-Serie konnten die Standzeiten, Prozesssicherheit und Wirtschaftlichkeit enorm verbessert sowie die Schnittwerte messbar angehoben werden. Als einen großen Vorteil sieht man in Frickenhausen aber auch den möglichen Einsatz bei nahezu allen Materialen.

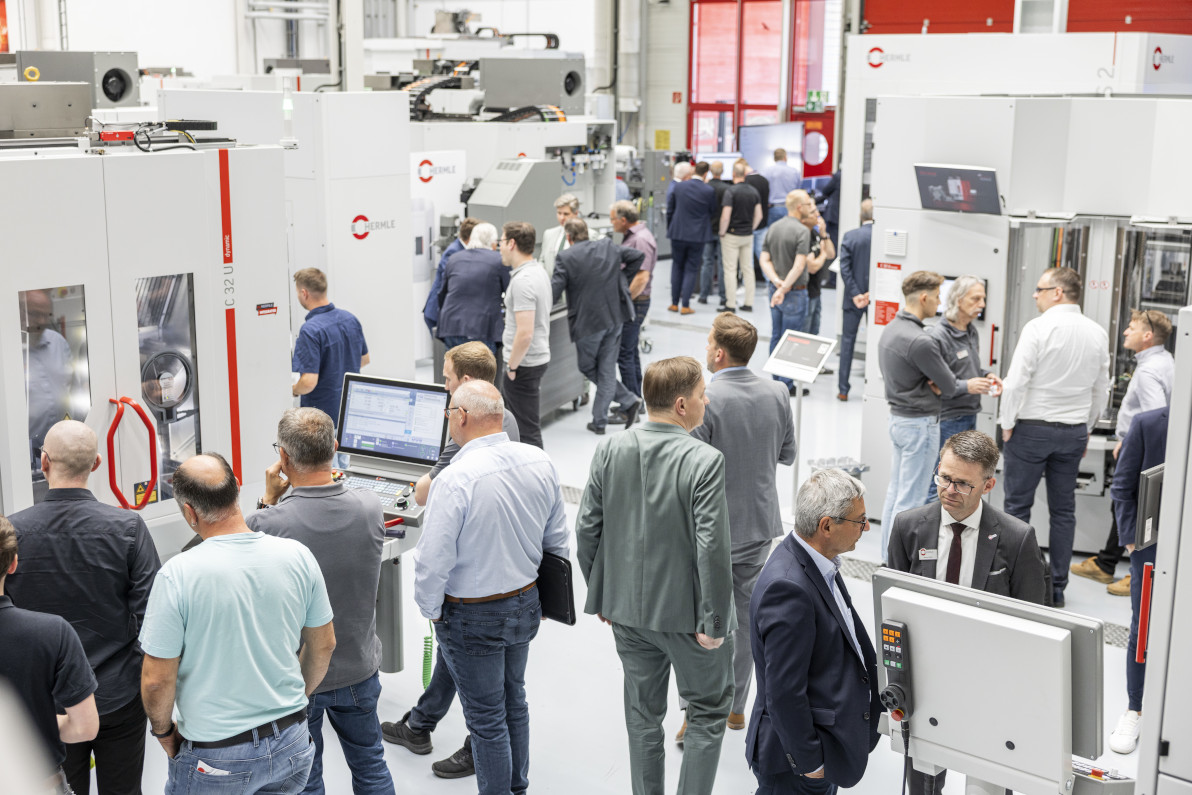

Die Zerspanung von Inconel ist vor allem

bei Hinterschnitten nicht einfach. Bei

Parare wird das Fräsen bei den

überwiegend hoch belasteten und

hochkomplexen Bauteilen noch

anspruchsvoller.

Erfahrungen mit hochwertigen Fräswerkzeugen hatte man bereits. Der Nachteil dieser Werkzeuge aber ist, sie sind sehr kostenintensiv. Und so informierte sich Michael Meyer für seinen letzten Arbeitgeber u.a. bei OSG und besorgte sich zu Testzwecken die Standardfräser aus der Plusline-Serie EPL. Das Ergebnis der Tests war, trotz des 5-fach geringeren Preises funktionierten diese Fräser genauso gut. Seit September 2020 ist Michael Meyer, Fertigungsleiter beim Unternehmen Parare in Frickenhausen beschäftigt und eine seiner ersten Entscheidungen war, aufgrund seiner Erfahrungen, in die Fräser von OSG zu investieren. Für Sven Skerbis, Geschäftsführer bei Parare war das eine lohnende Entscheidung: „Als Dienstleister mit eigener Fertigung und Beratung im Bereich der additiven Metallverarbeitung haben wir anfangs die Zerspanung der Superlegierungen Inconel 625 und 718 nach draußen vergeben. Die meisten Ansprechpartner haben bei dem Werkstoff allerdings dankend abgelehnt. Das Zerspanen dieser Werkstoffe war aber von Anfang ein Thema für uns, weil wir hier Know-how aufbauen wollten. Deshalb haben wir in ein entsprechendes 5-Achs-Bearbeitungszentrum investiert. Bei den Werkzeugen wurden uns allerdings schnell die Grenzen aufgezeigt. Nach zahlreichen Tests, waren wir der Meinung, die richtigen gefunden zu haben. OSG hatten wir zu der Zeit allerdings noch nicht auf dem Schirm. Bis Michael Meyer kam und wir feststellten, dass diese Fräswerkzeuge nicht nur besser funktionieren, sondern auch deutlich wirtschaftlicher sind.“ Wie wirtschaftlich, belegen mehrere Faktoren. Zunächst sind das die Standzeiten. Im Vergleich zu getesteten Fräswerkzeugen eines Premiumherstellers waren die ähnlich gut. Der Unterschied lag in den enormen Schwankungen beim Verschleiß der Premiumwerkzeuge. Die Standzeiten bei den EPL-Fräsern dagegen lagen innerhalb eines kleinen Toleranzbereichs konstant. Ein weiterer wirtschaftlicher Aspekt ist, die Standzeit eines Fräsers ist bei Inconel auf ein Bauteil beschränkt. Im Vergleich zum Premiumfräser ist der EPL aber um das 5-fache günstiger. Da rechnet sich das bei Losgrößen von fünf Stück und Bauteilkosten von ca. 400 € schnell.

Nun ist der Wettbewerb von Parare zwar überschaubar aber, so Sven Skerbis, durch die digitale Welt können sich Kunden per Knopfdruck mehrere Preise einholen. Auch deshalb will und muss man in Frickenhausen eine optimale Mischung aus Preis und Qualität anbieten.

Dieser Fräser war bei Inconel 718

über eine Stunde im Eingriff,

Verschleißspuren sind kaum

zu erkennen.

So wenig Kontakt wie möglich und 10 Prozent seitliche Zustellung, dann funktioniert‘s

Die Zerspanung von Inconel ist vor allem bei Hinterschnitten nicht einfach. Bei Parare wird das Fräsen aber bei den überwiegend hoch belasteten und hochkomplexen Bauteilen für beispielsweise die Luft- und Raumfahrt noch anspruchsvoller. Häufig sind das 3D-Bauteile, die auch in finanzieller Hinsicht je nach Größe im 5-stelligen Bereich liegen und bei denen die Prozesssicherheit einen exponierten Stellenwert einnimmt. Michael Meyer sieht das allerdings gelassen: „Beim Fräsen von Inconel gilt, so wenig Kontakt wie möglich. Ein Fräser darf hier nicht voll in der Umschlingung sein, eine seitliche Zustellung von 10 Prozent und dann funktioniert das mit den OSG-Fräsern. Speziell bei Inconel zeigt sich aber auch, höhere Schnittwerte führen zu besseren Oberflächen. Einen großen Vorteil der EPL-Fräser sehe ich aber auch in der Tatsache, dass diese Fräser in allen unseren Werkstoffen wie Aluminium oder Edelstahl sehr effizient sind. Das reduziert natürlich zusätzlich unsere Rüstzeiten“.

Diese EPL-Fräser sind Standardfräser und werden nach japanischen Standards in Göppingen hergestellt. Ungleiche Teilung, ungleicher Drall sind dabei Merkmale, die bei HPC-Fräsern üblich sind. Die eigens entwickelte Beschichtung sowie das gewählte Hartmetall ermöglichen zudem hohe Stabilität und Verschleißfestigkeit bei verhältnismäßig scharfer Schneide. In der Gesamtheit führen diese Merkmale aber auch zu mehr Laufruhe. Eine Laufruhe, die sich neben der Präzision, wie bereits erwähnt, äußerst positiv auf die Standzeit auswirkt. Abgeleitet wurde die Plusline-Serie allerdings, so Bruno Göpfrich technischer Vertrieb OSG, von der Premium-Line AE-VMS: „Mit der Plusline-Serie wollte OSG in Göppingen eine preiswerte Alternative zu den

Premium-Werkzeugen schaffen. Auch deshalb ist die Performance in etwa vergleichbar. Der aus der AE-Serie stammende AE-VML ist allerdings auf Grund der Schneidenlänge auch hier bei Parare im Einsatz.“ Exakt sind es Fräser mit 4 x D, eine Schneidenlänge von 60 mm und ein Ø von 16 mm. Benötigt wird die Gesamtlänge von 140 mm für schwerzugängliche Stellen. Michael Meyer ist von diesem Werkzeug sichtlich beeindruckt: „Wir haben diesen Fräser mit einem Wettbewerbsprodukt verglichen. Der war aber nur halb so schnell und begann zu pfeifen. Der OSG-Fräser ist, bei Nutzung der gesamten Schneidenlänge, meist an drei Punkten im Eingriff. Deshalb läuft er so ruhig. Man kann mit einer soliden Maschine, einem schwingungsgedämpften Kraftspannfutter und einer entsprechenden Werkstückspannung tatsächlich die 60 mm zustellen.