Two-in-One-Maschine für die Ausbildung

FPS rüstet generalüberholte Universalfräsmaschinen für Landtechnik-Hersteller mit High-end-CNC aus Zum Ausbildungsprogramm angehender Industriemechaniker gehört neben manuellem Fräsen auch das Programmieren moderner CNC-Maschinen. Wenn es um die diesbezügliche Ausstattung von Lehrwerkstätten geht, ist FPS, Warngau, ein gefragter Partner. Ein Hersteller von Landtechnik ließ zum Beispiel für seine Auszubildenden eine im Unternehmen befindliche Universalfräsmaschine FP3-NC generalüberholen. Zusätzlich orderte er eine FP42-NC sowie eine Retrofit FP4MK.

Die FPS Werkzeugmaschinen GmbH übernimmt – neben der Entwicklung, Projektierung und dem Vertrieb von manuellen und CNC-gesteuerten Fräsmaschinen – auch Serviceleistungen für DECKEL- sowie DECKEL-Maho-Gildemeister Werkzeugmaschinen und bietet Retrofit-Dienstleistungen für DECKEL-Universalfräsmaschinen an. „Wir sind mit unseren Maschinen und Dienstleistungen nicht nur Partner von Fertigungsabteilungen“, erklärt FPS-Geschäftsführer Robert Schmid, „wir sind auch häufig im Bereich Ausbildung tätig.“

Als typisches Beispiel erwähnt er den Auftrag eines Kunden aus der Landtechnik, dessen Produkte Hightech-Maschinen sind – Traktoren, Mähdrescher, Erntemaschinen und viele mehr. Für deren Produktion setzt das Unternehmen hochwertige Technik ein und investiert in die Qualifizierung von Mitarbeitern. Dementsprechend bilden die Landtechnik-Spezialisten zahlreiche Facharbeiter aus und investieren regelmäßig in moderne Maschinen für die Lehrwerkstatt.

Da in der Produktion des Unternehmens primär Bearbeitungszentren mit Highend-CNC von Siemens zum Einsatz kommen, lernen die angehenden Industriemechaniker, Mechatroniker und Konstruktionsmechaniker den Umgang mit diesen Steuerungen bereits in der Ausbildung – auf Universalfräsmaschinen von FPS, die mit den gleichen Top-CNC ausgestattet sind.

Wilhelm Buchholz, Vertriebsingenieur bei FPS erinnert sich gerne an den Auftrag, den er 2018 bekam: „Der Ausbildungsleiter und seine Kollegen kamen auf uns zu, um unsere Maschinen mit denen anderer Hersteller zu vergleichen. Sie kamen zu dem Schluss, das es am nachhaltigsten und besten wäre, eine vorhandene Fräsmaschine des Typs FP3-NC von uns generalüberholen und mit der High-end-CNC von Siemens ausstatten zu lassen. Durch dieses Retrofit verbesserte sich sein finanzieller Spielraum derart, dass er ergänzend dazu eine ebenfalls generalüberholte FP42-NC mit gleicher Steuerung sowie eine FP4MK Aktiv Digital anschaffen konnte.“

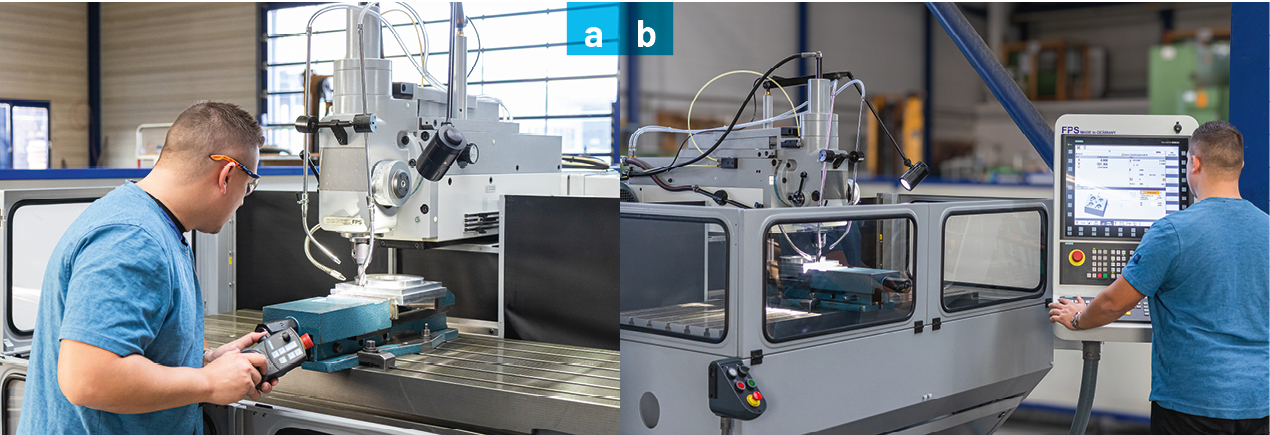

Angehende Industriemechaniker lernen an der generalüberholten FP42-NC sowohl manuell (Bild a) also auch CNC-gesteuert (Bild b) zu fräsen. Bilder: FPS Werkzeugmaschinen

Ausschlaggebend: Technik, Preis-Leistung und „menschliche Faktoren“

Basis der Entscheidung pro FPS seinen laut FPS-Vertriebsingenieur Buchholz neben der hervorragenden Technik und dem guten Preis-/Leistungsverhältnis auch rein menschliche Faktoren gewesen: „Der Ausbildungsleiter sagte mir, dass schon seine erste E-Mail-Anfrage an die allgemeine FPS-Info-Adresse innerhalb kürzester Zeit qualifiziert beantwortet wurde. Auch in den anschließenden Gesprächen mit dem Vertriebsteam und der FPS-Geschäftsführung fühlte er sich nach eigenen Angaben stets kompetent beraten und hundertprozentig verstanden.“

Ein darauffolgender Besuch einer Delegation des Landtechnik-Unternehmens bei FPS in Warngau bestätigte die positiven Eindrücke. Die Gäste erlebten unter anderem einen Facharbeiter, der Führungen einer FP4-NC neu einschabte. Dieser habe so detailliert und gut erklärt, warum er welche Stellen wie schabt und so viel Liebe fürs Detail vermittelt, schildert Buchholz, dass allesamt „schwer beeindruckt“ waren. Tatsächlich nehme das Schaben beim FPS-Retrofit einen hohen Stellenwert ein. Mehrere Tage würden dafür aufgewendet.

Vorher demontieren FPS-Experten die Maschine komplett und prüfen sämtliche Einzelteile. Dann laufen zahlreiche Arbeiten parallel: Die Führungen werden vor dem Schaben geschliffen, die Motoren überarbeitet sowie die Elektrik, Elektronik und komplette Verkabelung erneuert. Schließlich erfolgt der erneute Zusammenbau. Je nach Maschinentyp und Kundenwunsch integrieren die Retrofit-Experten noch eine Highend-CNC von Siemens oder Heidenhain, um am Ende eine Universalfräsmaschine exakt nach Kundenwunsch auszuliefern, die meist deutlich mehr leistet und genauer fertigt, als sie das jemals zuvor konnte.

Die generalüberholte FP42-NC ist mit einer Highend-CNC Sinumerik 840D sl ausgestattet. An ihr programmieren Lehrlinge ab dem zweiten Lehrjahr diverse Werkstücke, die auch in der realen Fertigung eingesetzt werden.

Sachverständiger der Berufsgenossenschaft lobt Retrofit

Bereits drei Monate nach der finalen Entscheidung der Landmaschinentechniker stellte FPS seine drei Fräsmaschinen in der Lehrwerkstatt auf. Einzig – in Betrieb ging vorerst nur die kleine FP4MK. „Bei unserem Kunden hatten interne Kollegen der Arbeitssicherheit Bedenken, da die CNC-betriebenen FP3-NC und FP42-NC kein CE-Zeichen besitzen“, erklärt Wilhelm Buchholz. Die daraufhin anberaumte Begutachtung durch einen externen Sachverständigen der Berufsgenossenschaft brachte jedoch schnell Klarheit: Da das Baujahr der Maschinen vor 1995 liegt, ist eine CE-Kennzeichnung auch nach dem Retrofit nicht notwendig. Wichtig war dem Experten aber, dass die Maschinen eine hohe Arbeitssicherheit gewährleisten. „Das konnte er nach der Prüfung bestätigen“, betont Buchholz und ergänzt freudig: „Er hat sich sogar ausnehmend lobend geäußert. Solch eine hochwertige Generalüberholung habe er bisher noch nirgendwo gesehen.“

Seitdem sind die Universalfräsmaschinen in dieser Ausbildungswerkstatt ständig im Einsatz. Bereits im ersten Lehrjahr lernen die mechanischen Berufsgruppen nach dem händischen Feilen manuell zu fräsen – gehärteten Stahl ebenso wie weiches Aluminium, sogar in Kunststoffe und Holz dürfen sie Nuten einfräsen. Wilhelm Buchholz erklärt: „Die Maschine macht das alles problemlos mit, und die Azubis fühlen auf diese Weise, wie tief bzw. schnell sich Material abtragen lässt und dass die erreichbare Zerspanungsleistung je nach Werkstoff und Werkzeug sehr unterschiedlich ist.“

Ab dem zweiten Lehrjahr gilt es, CNC-Programme zu erstellen. Darin werden vor allem Industriemechaniker geschult. Zuerst lernen sie in einer zweiwöchigen Schulung wesentliche Befehle der klassischen G-Code-Sprache, um das Prinzip der Programmierung zu verstehen. Danach steht die werkstattorientierte Arbeitsschrittprogrammierung ShopMill auf dem Lehrplan. Diese ist insofern wichtig, weil damit in der realen spanenden Fertigung, dem Werkzeug- und Prototypenbau sowie im Jobshop gearbeitet wird.

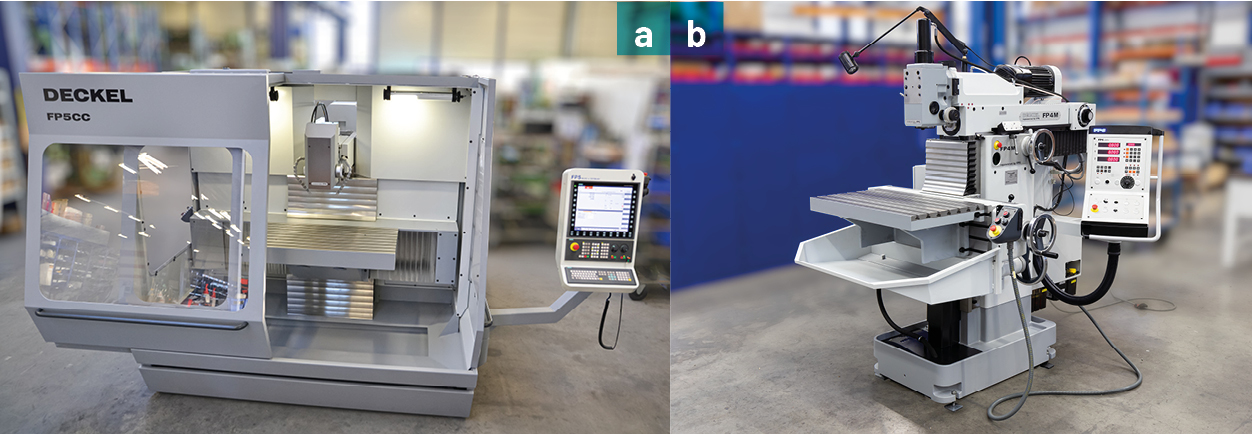

In der Ausbildungswerkstatt eines großen Landtechnikhersteller stehen neben der FP42-NC auch eine CNC-gesteuerte FP3-NC (Bild a) und eine FP4MK mit Aktiv-Digitalanzeige (Bild b).

Beim Programmieren durch grafische Darstellungen geführt

Zum Programmieren erhalten die Auszubildenden eine technische Zeichnung mit allen Daten. Bei der Eingabe werden sie mit Hilfe grafischer Darstellungen zielgerichtet geführt, so dass am Ende ein weitgehend funktionsfähiges Ergebnis steht. Danach betrachten die Lehrlinge ihr CNC-Programm als Bildschirmsimulation, korrigieren es bei Bedarf und zeigen es den Meistern, die es letztlich freigeben müssen.

„Wenn es schließlich gilt, den Werkstückrohling auf der Maschine einzurichten, sind die Auszubildenden maximal geschützt“, sagt Wilhelm Buchholz, „da die CNC unserer Maschinen einem hohen Sicherheitsstandart folgen. Sie lassen bei offener Umhausung nur sehr langsame Achsgeschwindigkeiten zu und sorgen im Fehlerfall oder bei Betätigung des Not-Aus Tasters für unmittelbaren Halt der Achsen.“ Nach dem Schließen des Bearbeitungsraums und Drücken des Startknopfs lässt sich der komplette Fräsvorgang durch Schutzscheiben beobachten.

Am Ende halten die Auszubildenden ein Werkstück in Händen, das in den meisten Fällen praktische Anwendung findet. Heißt: Sie fertigen unterschiedlich kleine und große Bauteile wie Zahnräder, Buchsen oder Achsen – in Losgrößen von einem bis über tausend Stück, die der Werkzeug- und Prototypenbau oder der Jobshop des Landtechnik-Herstellers benötigt. Geschäftsführer Schmid erklärt: „Möglich ist dies, da unsere generalüberholten FP3-NC und FP42-NC so hochwertig und stabil aufgebaut sind, dass mit geeigneten Werkzeugen Genauigkeiten von einem Hundertstelmillimeter und Oberflächengüten kleiner Ra = 2,3 μm erreicht werden.“

Bei geschlossener Umhausung kann der Fertigungsablauf beobachtet werden.