VB 80 und VB 100: Guss zerspanen mit doppeltem Tempo

Gühring hat eine neue Werkzeugtechnologie entwickelt, mit der sich Bohrtiefen von bis zu 40xD herstellen lassen. Verglichen mit herkömmlichen Verfahren sind damit bis zu doppelte Geschwindigkeiten möglich – auch beim Tieflochbohren. Dies reduziert die Taktzeit deutlich, teilweise um mehrere Minuten, und erhöht die Kapazität signifikant.

Zeiteinsparung bei gleicher Qualität

Sie sind die Kolosse des Verkehrs: Schiffe, Trucks, Busse, Bau- und Landmaschinen. Wo so viel Masse bewegt wird, muss ordentlich Kraft unter der Haube stecken – das geht nur mit großen Motoren. Doch deren Herstellung stellt Unternehmen vor Herausforderungen, denn in die Antriebskomponenten aus unterschiedlichen Gusssorten müssen tiefe Bohrungen eingebracht werden. Auf herkömmlichem Weg sind diese Bohrungen zeitaufwendig und somit teuer. Hier muss eine neue Werkzeuglösung her, deren angepasste Geometrie und Eigenstabilität die Kräfte während der Zerspanung auffängt und so gering wie möglich hält.

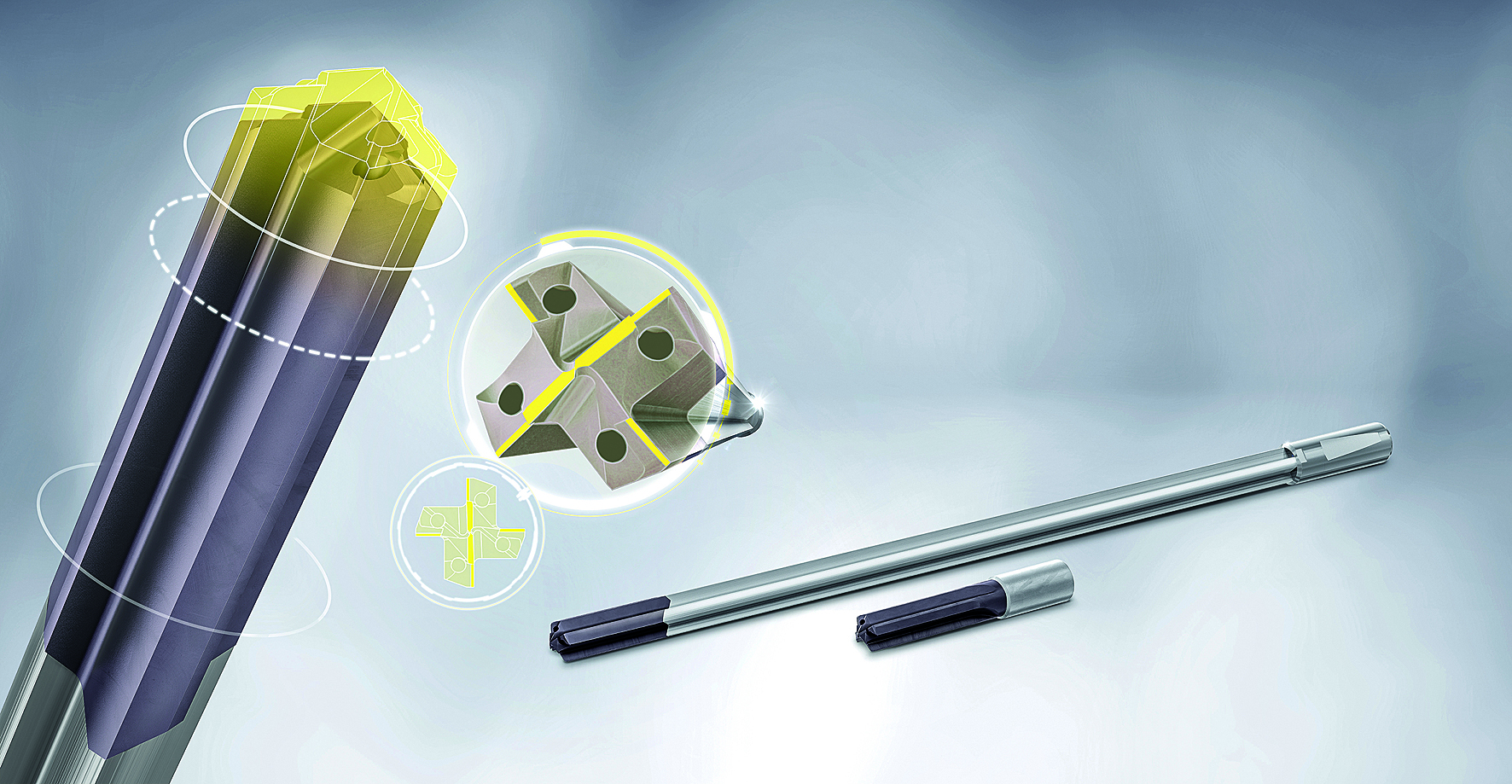

Die Krux an der Sache: Die maschinenbedingten Belastungsgrenzen der Axialkraft und des Drehmoments sind bei vielen Maschinen begrenzt. Außerdem sollen Bohrungsqualität und Standweg im Vergleich zu herkömmlichen Verfahren nicht an Leistung verlieren. In partnerschaftlicher Zusammenarbeit mit einem Kunden entwickelte Gühring eine neue Power-Technologie: den vierschneidigen Tieflochbohrer VB 80 sowie den vierschneidigen Bohrer VB 100, mit welchem Bohrungen, Pilotierungen und Stufenbohrungen gefertigt werden.

2+4 Schneiden für Prozesssicherheit

Diese Werkzeuge sind speziell für die Gussbearbeitung ausgelegt. Grundlage für ihre Leistung bilden das von Gühring eigens produzierte Hartmetall aus Ultrafeinstkorn sowie die bewährte Signum-Beschichtung. „Diese hat sich als stärkste Schicht für die Gussbearbeitung erwiesen“, erklärt Philipp Kunze, Entwickler im Bereich Tieflochbohren bei Gühring. Um das hohe Spanvolumen zu bewältigen, wendet Gühring seine patentierte 2+4-Schneidenaufteilung an. Die Hauptbelastung des massiv erhöhten Umdrehungsvorschubs wird zuerst durch die beiden inneren Schneiden aufgenommen. Diese werden gestützt durch einen dicken Kern und eine speziell definierte Schneidkeilstatik. Der spezielle Schliff zur Herstellung der Querschneide sorgt dabei für geringe Kräfte. Im Anschluss kommen die vier „Peripherie-Schneiden“ zum Einsatz, welche das hohe Drehmoment aufnehmen. Der typische Gussverschleiß teilt sich auf vier statt nur zwei Schneiden auf. Die Eckenradien komplettieren das System, indem sie feinste Oberflächen erzeugen. Das Ergebnis: kürzere Späne, höhere Schnittparameter und eine deutliche Steigerung der Prozesssicherheit.

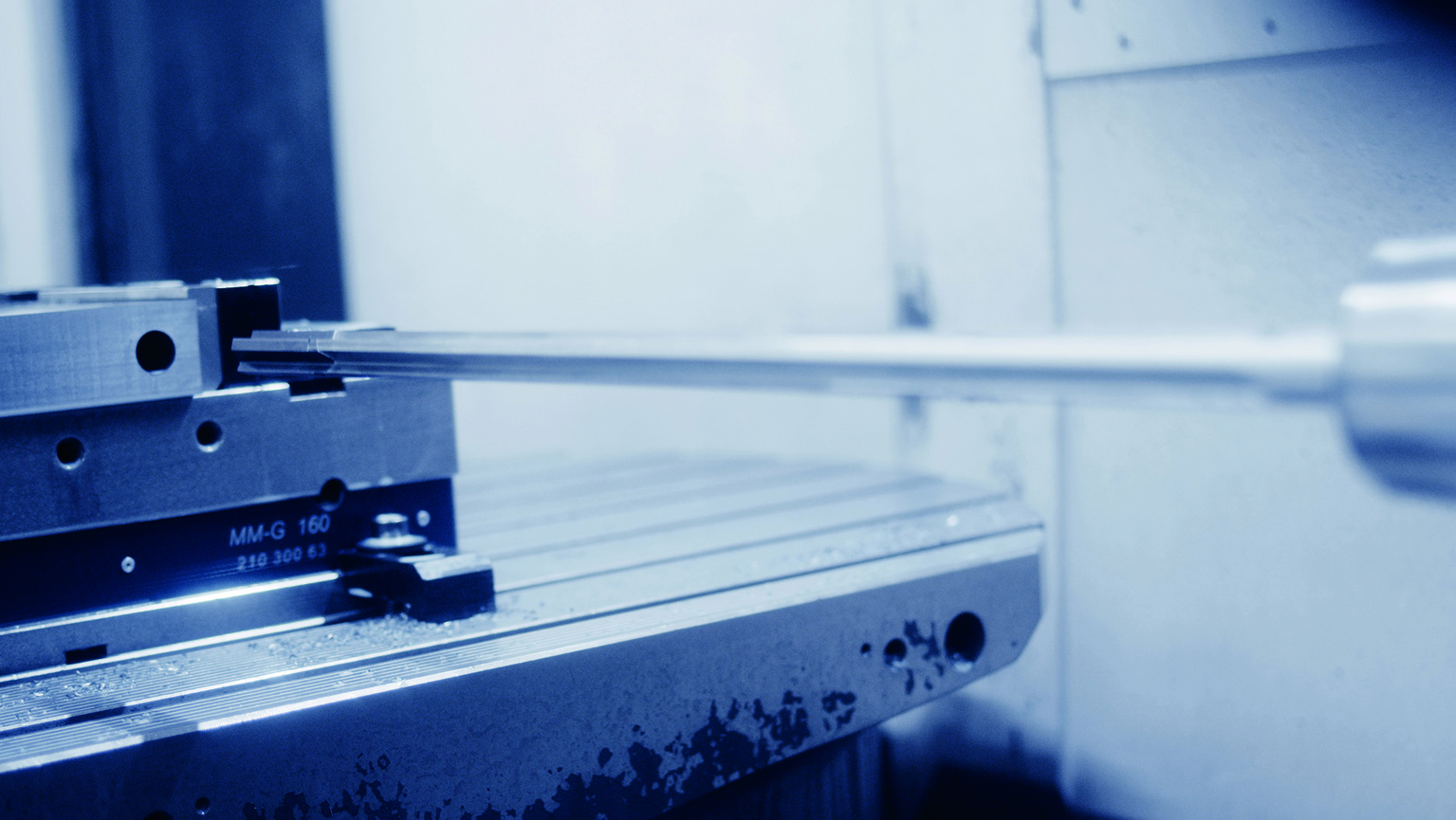

Der Tieflochbohrer VB 80 verfügt über einen massiven Grundkörper aus Vollmaterial mit geraden Spannuten, auf welchen ein VHM-Kopf formschlüssig aufgelötet wird. Trotz der schnelleren Bearbeitung bleiben die Standwege gleich bzw. können sogar deutlich erhöht werden. So sind mit beiden Bohrertypen beispielsweise im Material GG25 unter optimalen Bedingungen Standwege bis zu 250 m möglich. Wenn die Werkzeuge diese hohen Standwege erreicht haben, können sie aufgrund des geringen Verschleißes 5 bis 10 Mal nachgeschliffen werden.

Im Hinblick auf mögliche Rundheiten wurden mit den Vierschneidern bereits Werte kleiner 10 µm erreicht. Mit Durchmessergüten bis IT7 stellt das Werkzeug zudem bekannte Qualitätswerte in den Schatten, und in verschiedenen Gusssorten lassen sich Oberflächenwerte in der Rauheitsklasse N8, teilweise sogar N7 erzielen. Durch die optimierte Schneidenformation und die Eigenstabilität der Bohrer werden zudem sehr geringe Bohrungsverläufe generiert. In Kombination mit einem VB 100 als Pilotbohrer werden mit dem Tieflochbohrer VB 80 trotz der hohen Vorschübe gegenüber bekannten Prozessen vergleichbare oder sogar bessere Ergebnisse in Bezug auf den Bohrungsverlauf erreicht.

Sichere Kühlung und flexible Spannung

Wie bei jedem Hochleistungsbohrwerkzeug ist die Versorgung mit Kühlschmiermittel entscheidend für die Funktions- und Prozesssicherheit. Bei den Vierschneidern wird das Kühlschmiermittel bzw. die Minimalmengenschmierung über einen zentralen Kanal und eine in das Vollhartmetall integrierte Y-Verteilung transportiert. Von dort aus wird es hocheffizient in die vorderen vier Kanäle und an die Schneiden verteilt. Das ist notwendig, um die beim Bohren entstehende KSS-Spanmasse mit maximalen Fließgeschwindigkeiten aus der Bohrung zu spülen. Das Resultat: Auch bei Hochleistung wird die Werkzeug-Geometrie geschont.

Die bereits erprobte Durchmesser-Range beim Bohrer VB 100 bis 5xD liegt zwischen 8,0 und 40 mm. Beim Tieflochbohrer VB 80 können aktuell Durchmesser von 8 bis 30 mm und Werkzeuglängen bis 1.000 mm hergestellt werden.