Von Spindel bis Werkzeug gesamthaft optimieren

Unscheinbar lag nach dem Besuch von Andreas Brunhofer, Produktspezialist Automation bei Gressel, ein kleiner Flyer in der Fertigung von FMV aus Keltern-Dietlingen. Für Till Würtemberger, einen der Geschäftsführer des Lohnfertigers, wurde das Überfliegen zum Initial für eine massiv laufzeiterweiternde Automationslösung.

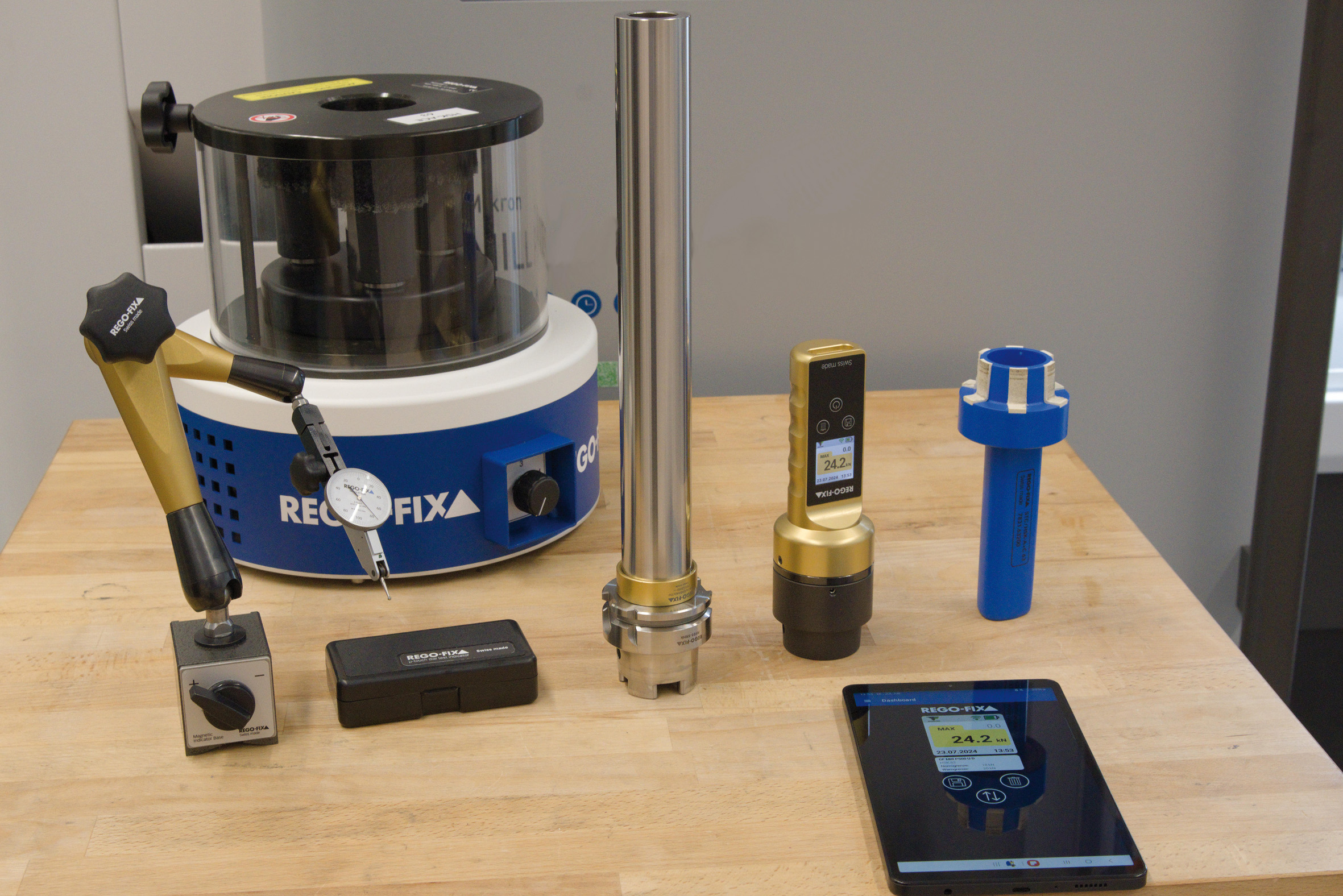

Die REGO-FIX AG in Tenniken stellt für Fertigungsunternehmen umfassende Technologien zum Reinigen, Messen und Prüfen bereit. Das Unternehmen ist weltweit renommierter Hersteller hochwertiger Werkzeugspannsysteme. Das betrifft die vom Unternehmensgründer entwickelten, seit vielen Jahrzehnten bewährten ER-Spannzangen, das auf besten Rundlauf optimierte, mechanisch-hydraulische Spannsystem powRgrip® sowie die speziell für Kleinstwerkzeuge konzipierten Spannzangen micRun®. Die Experten in Tenniken sind überzeugt, dass man die Qualität beim Fertigen speziell mit Bohr- und Fräswerkzeugen kleiner Durchmesser durch wenige konsequente Maßnahmen deutlich verbessern kann. Vor allem ist dafür das Gesamtsystem aus Hauptspindel, Spindelkonus, Werkzeugaufnahme, Werkzeugspannmittel und Werkzeug zu betrachten.

Wie Robin Bopp, Product Manager ER und micRun® system, berichtet, bemängeln zahlreiche Fertigungsbetriebe wiederholt eine ungenügende Qualität beim Bearbeiten. Als Ursache nehme man häufig mangelhafte Werkzeuge oder Werkzeugspannmittel an. «Nach unseren Erkenntnissen lässt sich aber die Qualität häufig ohne den Austausch von Werkzeugen und Komponenten deutlich verbessern», sagt dazu Robin Bopp. Wie er weiter erläutert, seien dafür zunächst Spindelkegel, Werkzeugaufnahmen und Werkzeugspannmittel wiederholt zu reinigen und zu prüfen.

Regelmässig reinigen

Damit dies standardisiert und weitgehend unabhängig von der individuellen Sorgfalt des Personals ausgeführt wird, hat die REGO-FIX AG unter anderem Spindel-Kegelreiniger STC und die teilweise automatisiert arbeitenden Kegelreinigungsgeräte TCD verwirklicht. Die Kegelreiniger stehen in einer Vielzahl an Varianten für sämtliche weltweit üblichen Schnittstellen zwischen Spindel und Werkzeugaufnahme zur Verfügung. Dazu gehören Kurzkegel für HSK-Aufnahmen Ausführung A, C und E in allen üblichen Abmessungen, Steilkegel SK und Morsekegel MK. Gleiches betrifft das Kegelreinigungsgerät TCD. Darin werden Reinigungsaufsätze mit jeweils angepassten Bürsten eingesetzt.

Kompakt und innovativ: Das Messgerät ForceMaster zum Messen der Einzugskräfte des Spannsystems in Motorspindeln verfügt über einen integrierten Datenspeicher und Datenkommunikation per Funk (bluetooth).

Wie Robin Bopp erläutert, sorgen die Spindel-Kegelreiniger und das Kegelreinigungsgerät für optimal saubere Schnittstellen zwischen Spindel und Werkzeugaufnahme. Problemlos reinigen sie die Kegel innen und außen von Spänen und Verschmutzungen. Sogar seit längerer Zeit anhaftende Reste von Öl und Schmiermittel werden zuverlässig entfernt. Die Kegelmantelflächen werden wieder blank. «Das ist Voraussetzung, um hohe Kräfte und Drehmomente zu übertragen, einen exakten Rundlauf einzuhalten und einen reibungslosen automatisierten Werkzeugwechsel zu gewährleisten», führt Robin Bopp aus.

Rundlauf messen

Als ein weiteres Kriterium, hochgenau und prozesssicher bei langen Werkzeugstandzeiten zu bearbeiten, führt Robin Bopp den exakten Rundlauf der Spindel an. Wie er empfiehlt, sollten Fertigungsbetriebe den Rundlauf in regelmäßigen Intervallen wiederholt prüfen. Nur so könne man Schäden – beispielsweise durch «verheimlichte» Kollisionen – erkennen und beseitigen. Dafür stellt der Hersteller REGO-FIX AG Prüfdorne Master Bar zur Verfügung. Für übliche Werkzeugaufnahmen unterschiedlicher Größen, wie SK, BT, BT+, HSK-A, HSK-E und CAT, gibt es eine Vielzahl an Varianten. Diese sind auf 2 µm genau im Rundlauf vom Werkzeugkegel bis zum Dornende bearbeitet. Damit sie ihre hohe Genauigkeit über eine lange Lebensdauer erhalten, werden sie in gut dämpfenden, den Konturen angepassten Verpackungen aus Schaumstoffen gelagert.

Zum genauen Messen des Rundlaufs enthält das Programm der REGO-FIX AG robuste, hochgenaue und kalibrierte Messuhren EdgeMaster in Ausführungen mit wahlweise metrischen oder zölligen (inch) Anzeigen und Schaftabmessungen. Sie können problemlos in einer rauen Fertigungsumgebung eingesetzt werden. Dazu trägt bei, dass sie nach IP67 gegen Staub und Flüssigkeiten geschützt sind. Als Option bietet die REGO-FIX AG hochgenaue, besonders sensitive Messuhren µ-touch. Sie messen auf 1 µm genau bei maximal 3,5 µm Abweichung über den gesamten Messweg (0,2 mm).

Um an Prüfdornen den Rundlauf zu messen, positioniert Bedienpersonal die Messuhren bevorzugt mit Gelenkstativen mit Magnetsockel. Zum Gesamtsystem von der REGO-FIX AG gehören deshalb spezielle Ausführungen für einfachste Bedienung. Sie sind mit zentraler Klemmung ausgeführt. Mit nur einer Klemmschraube lassen sich alle drei Gelenke nach dem Ausrichten und Positionieren der eingesetzten Messuhr zuverlässig fixieren. Das vereinfacht und beschleunigt ein wiederholtes Messen der Rundlaufgenauigkeit an Spindeln mit Hilfe der Messdorne und Messuhren von der REGO-FIX AG.

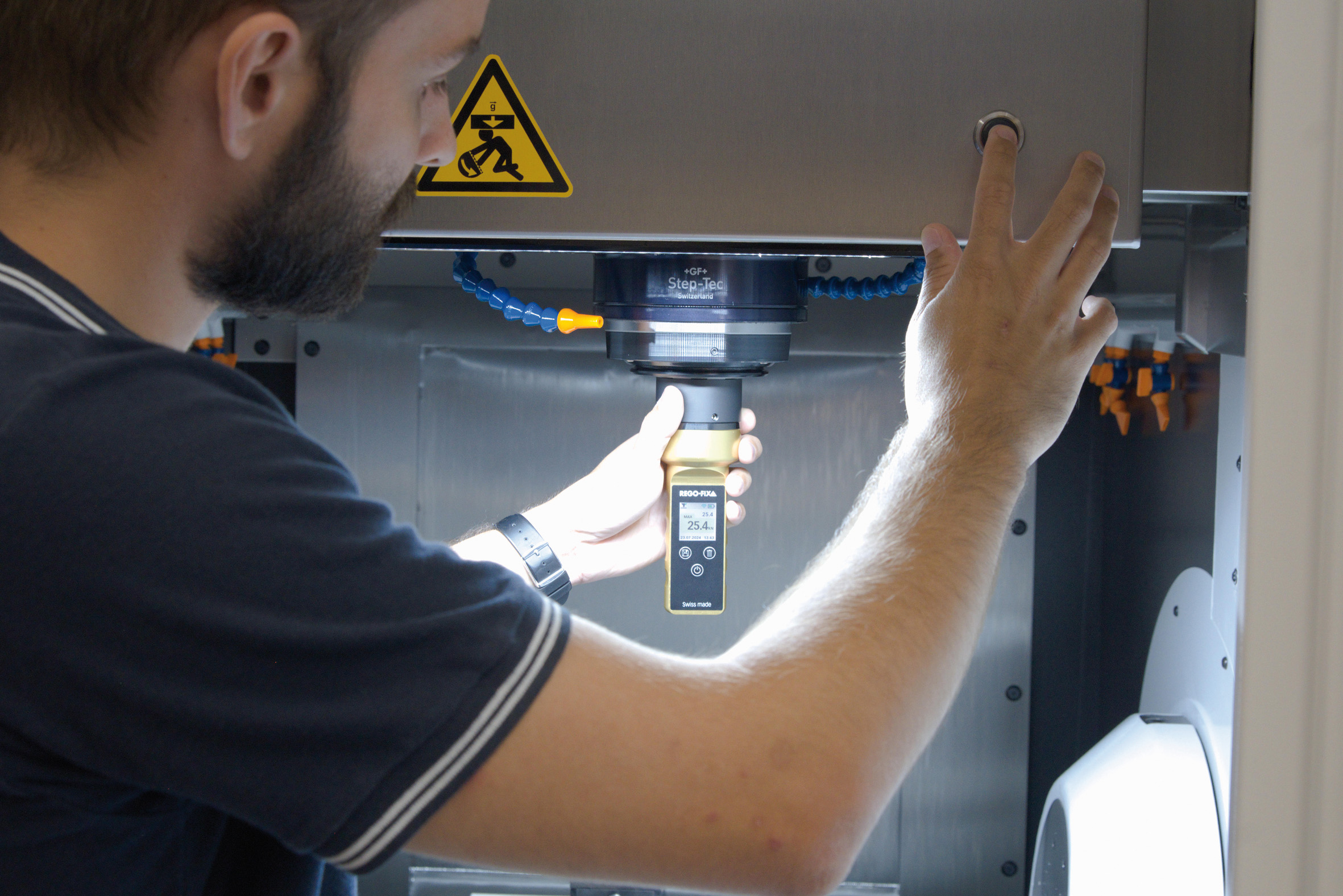

Auf Tastendruck: Zum Messen der Einzugskräfte wird das Messgerät ForceMaster einfach wie ein Werkzeug in Hauptspindeln gespannt.

Einzugskraft messen und prüfen

Als eine häufige – oft unerkannte – Ursache für Schäden an Werkzeugen, Werkstücken und Maschinen bezeichnet Robin Bopp ungenügende Einzugskräfte der Spannsysteme in Hauptspindeln. «Besonders kritisch ist diese Fehlerquelle, weil sie meist über lange Zeit unerkannt bleibt. Erst bei einem völligen Versagen kommt es zu einem Crash mit weitreichenden Schäden», führt Robin Bopp aus.

Deshalb ist es unbedingt geboten, die Einzugskräfte an Hauptspindeln wiederholt und in regelmäßigen Intervallen – beispielsweise wöchentlich – zu messen. Nur so können Fertigungsbetriebe zuverlässig gewährleisten, dass die Maschinen auf Dauer prozesssicher arbeiten. Dafür hat die REGO-FIX AG das Messgerät ForceMaster verwirklicht. Mit ihm lässt sich die Spannkraft der Einzugssysteme an Spindeln besonders einfach und zuverlässig messen. Dazu wird auf das Basisgerät ein Adapter für die jeweilige Werkzeugaufnahme aufgeschraubt. Von HSK32 bis HSK100 in allen Varianten, SK30, SK40 und SK50 sowie BT30, BT40, BT50 und CAT40 und CAT50 stehen sämtliche üblichen Schnittstellen zur Verfügung. Einzugskräfte bis maximal 100 kN erfasst das Messgerät zuverlässig und genau. Der Bediener spannt das Messgerät wie ein Werkzeug in die Hauptspindel, um die Einzugskraft zu messen. Diese wird in einem Display angezeigt. Durch seinen Schutz nach IP67 arbeitet das Messgerät in jeder Fertigungsumgebung auch bei Spänen und Kühlschmiermittel zuverlässig. Der interne Energiespeicher wird über standardisierte Verbindungskabel (USB Typ C) aufgeladen. Damit ist das Messgerät bis zu zwei Tage ohne Verbindung zu einer elektrischen Versorgung betriebsbereit.

Besonderer Vorteil des Messgeräts ForceMaster ist der integrierte Datenspeicher. In ihm können unterschiedliche Maschinen und Spindeln mit ihren Parametern angelegt werden. Letzteres betrifft vor allem die (vom Spindelhersteller) vorgegebene mindeste und höchste Einzugskraft. Zum Messen wählt der Bediener lediglich die Maschine und spannt das Messgerät über den angezeigten, passenden Adapter. Das Messgerät zeigt den Messwert der Einzugskraft sowie eine Bewertung. Dabei sorgen Farben für ein rasches Erkennen der Zustände. Kritische Messwerte werden gelb, ungenügende Einzugskräfte rot und korrekte Einzugskräfte grün hervorgehoben. So kann das Personal sehr schnell den Zustand der Einzugssysteme beurteilen.

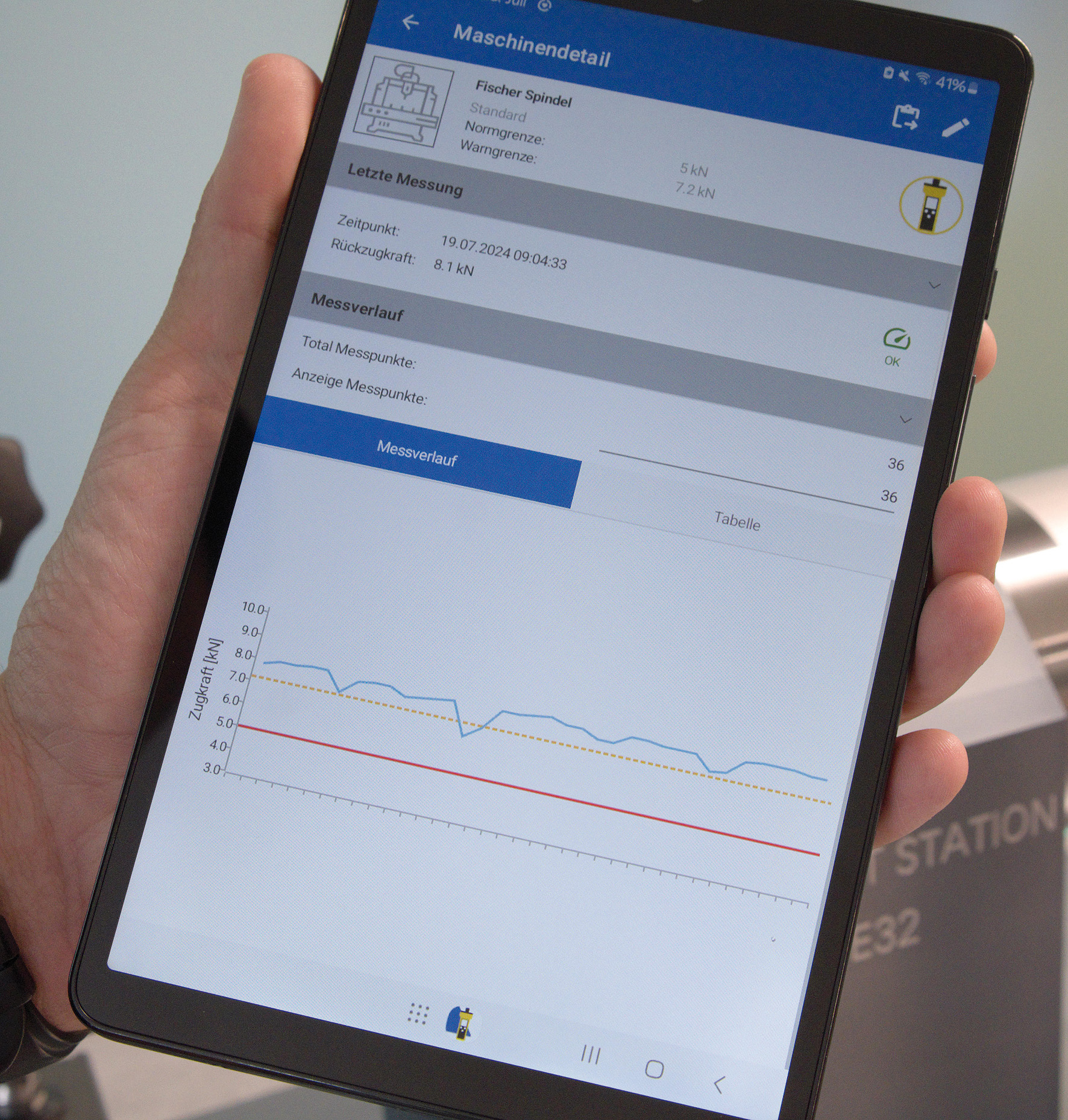

Digital vernetzt: Eine APP zeigt und speichert extern auf digitalen Kommunikationsgeräten, beispielsweise Tablet-Computern und Smartphones, die Messergebnisse des Messgeräts ForceMaster.

Digitalisierung integriert

Besonders vorteilhaft ist, dass sämtliche Messtechnik-Produkte der REGO-FIX AG mit einem QR-Code zur Identifikation ausgestattet sind. Dazu sagt Robin Bopp: «Bei unseren Messsystemen für das System aus Spindel, Werkzeugaufnahme und Werkzeugspannmittel haben wir die fortschreitende Digitalisierung bereits integriert.» Die Messdorne zum Messen des Rundlaufs sind mit abnehmbaren Ringen mit QR-Code versehen. Mit diesem können sämtliche für das Produkt relevanten Informationen – wie Messprotokoll, Dokumentationen und Bedienungsanleitung – abgerufen werden.

Auch die Einzugskraft-Messgeräte ForceMaster sind für die zunehmende Digitalisierung in Fertigungsbetrieben bestens gerüstet. Mit der integrierten Software können Protokolle für einzelne Maschinen sowie über wählbare Zeiträume Auswertungen, wahlweise als Tabellen oder als Diagramme, erstellt werden. Das möglicht eine lückenlose Nachverfolgung der Messwerte innerhalb der Produktion. Die im Messgerät gespeicherten Daten lassen sich per Funkübertragung (bluetooth) an externe Geräte ausgeben. Vorteilhaft ist, dass die Software der Messgeräte auch als APP für Smartphones und Tablet-Computer (Android und iOS) zur Verfügung steht. Dank einer direkten Koppelung per Funk (bluetooth) spiegelt das Messgerät sein Display auf externe Geräte. Das ermöglicht auch bei schwierig zu erreichenden Arbeitsräumen und Spindelköpfen die Messdaten für Einzugskräfte zum Beispiel auf einem Smartphone zu betrachten und zu beurteilen.

Sicher beurteilen und dokumentieren: Die zum Messgerät ForceMaster passende Software (APP) auf Smartphones und Tablet-Computern ermöglicht dank übersichtlicher Diagramme und Tabellen mit farblich hervorgehobenen Grenzwerten, die Messergebnisse unverzüglich zu bewerten.

Darüber hinaus lassen sich die Daten vom Messgerät ForceMaster mit der APP übernehmen und extern speichern. Somit können sie für weitere Auswertungen, Protokolle und Dokumentationen genutzt werden. Zum Export stehen unterschiedliche Datenformate (zum Beispiel .csv und .pdf) zur Verfügung. Das erweist sich unter anderem in der Luft- und Raumfahrt als zunehmend wichtig, um eine Rückverfolgbarkeit bis hin zu einzelnen Bearbeitungsprozessen zu verwirklichen. Für zuverlässige und genaue Messungen sorgt der Hersteller REGO-FIX AG durch eine protokollierte Kalibrierung. Die Kalibrierzertifikate (sowie Bedienanweisungen und ein Support) stehen über das Internet zur Verfügung.

Optimal abgestimmtes Gesamtsystem

Um ein wiederholtes Messen und Prüfen zu vereinfachen, hat die REGO-FIX AG komplette Sets zum Überprüfen von Maschinenspindeln verwirklicht. Enthalten sind darin ein Messgerät ForceMaster, dazu benötigte Adapter, eine Messuhr mit Stativ, Prüfdorne und Kegelreiniger. Mit einem solchen Komplettset können zwei unterschiedliche Ausführungen Maschinenspindeln (zum Beispiel HSK 40 und SK50) gemessen und geprüft werden.

«Mit unseren Reinigungsgeräten, Messeinrichtungen für Rundlauf und dem innovativen, digitalisierten Messgerät für Einzugskräfte stellen wir Fertigungsbetrieben ein Gesamtsystem zur Verfügung, um dauerhaft in der täglichen Fertigungspraxis höchste Qualität beim Bearbeiten zu gewährleisten. Regelmäßig zu messen und zu prüfen trägt dazu bei, mögliche Fehlerquellen zeitig zu erkennen und Gefahren oder Schäden auszuschließen. Bei der REGO-FIX AG, dem Schweizer Spezialisten für hochgenaue, exakt rundlaufende Spannsysteme, können Fertigungsbetriebe sicher sein, die optimale Konfiguration an Komponenten zur Qualitätssicherung rund um Spindel, Werkzeugaufnahme, Spannsystem und Werkzeug zu bekommen», fasst Robin Bopp zusammen.

Betrifft alle Grössen von Werkzeugen.

Robin Bopp, Product Manager ER und micRun® system bei der REGO-FIX AG.