Aus China kommt da niemand

Flachbohrungen erfordern traditionell den Einsatz eines Bohrers und Schaftfräsers. Der Flachbohrer ADF von OSG ermöglicht dagegen das einstufige Bohren, verkürzte Bearbeitungszeiten und die vereinfachte Werkzeugverwaltung. So wird der ADF bei der Hähnel GmbH in Velbert inzwischen für eine ganze Reihe von Applikationen eingesetzt.

Enge Beziehungen zum Werkzeuglieferanten sind für den Lohnfertiger Hähnel von entscheidender Bedeutung. „Ein Werkzeug verkaufen kann jeder, maßgeblich aber ist der Service dazu“, stellt Geschäftsführer Henry Hähnel klar. „Wendeplatten zum Beispiel kann ich aus China, bei ebay oder sonst wo bestellen. Habe ich aber ein Problem bei der Bearbeitung, kommt niemand aus China und erzählt mir was dazu.“ Informationen und Service rund ums Werkzeug seien daher ein zentraler Punkt, der die mittlerweile über zehnjährige Zusammenarbeit mit OSG präge: „OSG legt nicht nur ein Strohfeuer, um mal ein Werkzeug zu verkaufen. Vielmehr werden Kundenbindungen per excellence aufgebaut, namentlich von Jürgen Rösler. Natürlich muss das Werkzeug Leistung bringen, das ist Voraussetzung. Aber der Support stimmt eben auch.“ Dass es hier sehr unterschiedliche Facetten gibt, zeigte erst kürzlich ein Workshop bei OSG in Göppingen. „Späne lesen“ hieß das Thema, zu dem ausgesuchte Teilnehmer intensiv zu Fragen arbeiteten wie: Was lässt sich aus dem Span herauslesen? Wie wird er gebildet? Wie lässt sich ein gleichmäßiger Span erzeugen? Drei Hähnel-Mitarbeiter wurden so umfassend an Fräswerkzeugen geschult, bevor diese in Velbert überhaupt zum Einsatz kamen.

Steckenpferde, die sonst keiner gern zerspant

Die Hähnel GmbH ist ein Familienunternehmen seit 1968, das heute in der dritten Generation geführt wird und acht Mitarbeiter beschäftigt. „Im Bereich Lohnfertigung positioniert, zählt die Herstellung von Prototypen, Erstmustern und daraus resultierenden Serien aus Werkstoffen jeglicher Güte zu unseren Stärken“, verortet der Geschäftsführer. „Unsere Dreh- und Frästeile etwa zerspanen wir aus Edelstählen und Sonderwerkstoffen, unter anderem aus 1.3343, 1.4034, 1.4404 oder unserem Steckenpferd 1.4112. Schwerpunkt sind also Materialien, die sonst keiner gern zerspant.“ Die Größe der rotationssymmetrischen Teile reicht dabei von circa 3 bis 270 mm Durchmesser; die kubischen werden mit Seitenlängen bis 1 m beherrscht. Bei der Herstellung solcher Teile, deren Losgrößen sich üblicherweise von 1 bis in den 1000er Bereich erstrecken, agiert Hähnel nicht allein als verlängerte Werkbank, der Lohnfertiger unterstützt den Anwender auch bei der Entwicklung seines Werkstücks. „Wir bekommen Zeichnungen von Prototypen, die wir konstruktiv optimieren und auch sonst für den Kunden das ein oder andere probieren. Zum Beispiel, um eine spezifische Oberfläche zu realisieren oder ein besser geeignetes Material auszuwählen.“ Dass das breite Bauteilportfolio schnell, präzise und termingerecht umgesetzt wird, garantieren drei CNC-Drehmaschinen mit angetriebenen Werkzeugen, Y-Achse und Gegenspindel, ein 5-Achs- sowie drei 3-Achs-Bearbeitungszentren zusammen mit den regelmäßig fortgebildeten Mitarbeitern und einem durchgehenden CAD/CAM-Einsatz. Mit hochwertigen taktilen und/oder optischen Messmitteln wird zudem die Qualitätssicherung vom Sägerohling bis zur Auslieferung gewährleistet. Bei der Auslieferung erhält der Kunde exakt das Produkt, das er für sein Projekt benötigt. Dabei werden Toleranzen exakt eingehalten und Oberflächen so aufbereitet, dass das Produkt auch optische Wertigkeit vermittelt.

Werkzeuge, die auf das Spezielle gehen

Für Hähnel ist OSG heute der Spezialist für das Gewinden. Und das zu 100 Prozent. Begonnen hatte alles mit dem Gewindebohren. Inzwischen ist auch das Gewindefräsen komplett auf OSG umgestellt. In jüngerer Zeit kam das Thema Flachbohren hinzu – zugegeben ein Nischenbereich. Im Augenblick fokussiert die Zusammenarbeit das Fräsen und die Einführung zugehöriger Werkzeuge. Fand man sich hierzu erst kürzlich auf dem Workshop zusammen, ist die stete Kommunikation mit dem Außendienst die Basis des gewünscht intensiven Informationsaustauschs. „Unsere Anwendungen sind nie Standard“, nennt Hähnel den Grund. „Nicht nur die Konstrukteure lassen sich immer wieder neue Sachen einfallen, auch unsere Kunden haben regelmäßig spezielle Wünsche, und die Materialien sind ohnehin anspruchsvoll. Deshalb brauchen wir spezielle Werkzeuge, eine fundierte Beratung und die schnelle Lieferung. Gibt es bei OSG etwa ein neues Werkzeug, das in unser Einsatzspektrum passt, werde ich sofort informiert, und wir tauchen gemeinsam in das Thema ein.“ Praktiziert wurde dies einmal mehr bei der Einführung des ADF-Flachbohrers.

Partner rund ums Werkzeug. „Von OSG legt nicht nur ein Strohfeuer, um mal ein Werkzeug zu verkaufen. Es werden Kundenbindungen per excellence aufgebaut“, heißt es von Hähnel. (Bild: OSG)

Problemlöser mit universellem Anspruch

Ausgelegt ist der ADF für eine Vielzahl von Bohranwendungen wie geneigte oder kurvenförmige Flächen, Senken, exzentrische Bohrungen oder dünne Platten. Die Schneidengeometrie ist dafür in Schärfe und Stabilität wohl ausbalanciert, ein großer Spanraum sorgt für sichere Spanabfuhr und die „EgiAs“-Beschichtung für hohe Verschleißfestigkeit und Robustheit. Geometrisch ist der Spitzenwinkel des ADF so ausgelegt, dass – egal, in welcher Richtung die Toleranzen ausgelotet werden – stets ein Hohlschliff vermieden wird. Mit diesem Zentrum ist nicht nur gewährleistet, dass Folgewerkzeuge positionsgenau arbeiten, sondern auch, dass kurze Späne gebildet werden. „Für mich ist der ADF ein reiner Problemlöser, der dort Einsatz findet, wo ein normaler Bohrer keinen Erfolg hat“, attestiert Magnus Hoyer, Leiter Academy bei OSG. Runde oder schräge Oberflächen seien Beispiele für einen solchen Einsatz. Auch ein schwieriger Werkzeugaustritt. Schlussendlich lassen sich mit dem ADF, der mit innerer Kühlmittelzufuhr arbeitet, Schmiedeeisen und Stähle mit mittlerem und hohem Kohlenstoffgehalt ebenso bearbeiten wie legierte und vergütete Stähle, Gusseisen und duktiles Gusseisen oder Aluminium und Leichtmetallguss.

Die Nut ist das Problem

Bei einer ersten Anwendung in Velbert sollte eine M12-Bohrung in ein Bauteil aus 1.4301 stirnseitig eingebracht werden. Das Problem bestand darin, dass das Kernloch zu einer 7er Nut hin geöffnet werden musste, anschließend ein Gewinde sehr nah zum Bohrungsgrund hin zu fertigen war und die später eingeschraubte Gewindestange nicht in die Nut hereinragen durfte. Mit einem regulären VHM-Bohrer mit 140°-Spitzenwinkel ließ sich die Gewindetiefe – bei einer Freitiefe bis zum Boden von circa 0,1 mm – nur mit Mühe erreichen. Je nach Endenbearbeitung der Gewindestange konnte es vorkommen, dass die Stange zu weit in die Nut hineinragte. Zumal ein vorheriges Einschrauben und Mitfräsen keine Option war.

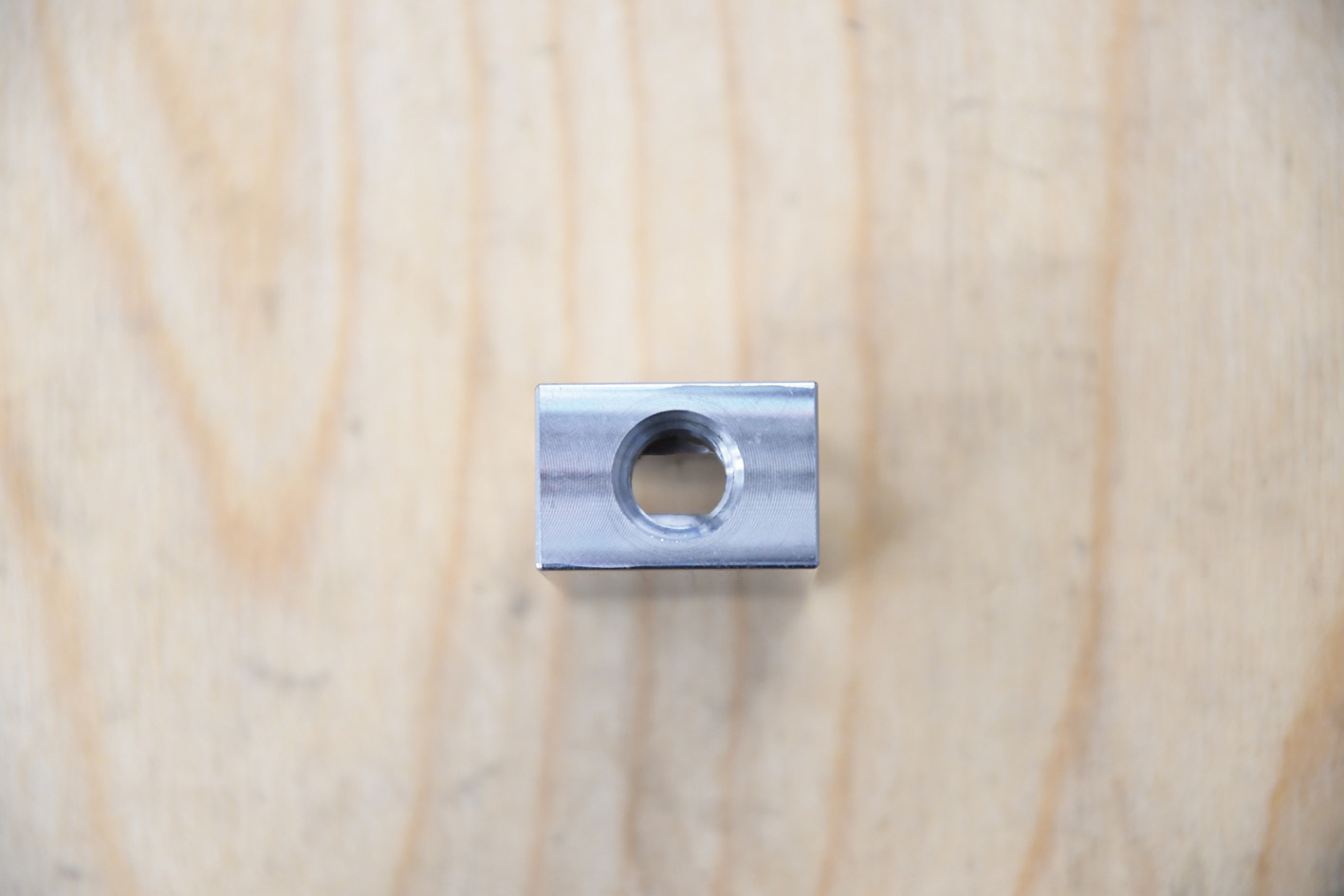

Bei diesem Bauteil, einer Klammer, musste eine Kernbohrung zu einer 7er Nut hin geöffnet werden; anschließend war ein Gewinde sehr nah zum Bohrungsgrund hin zu fertigen; schließlich durfte die später eingeschraubte Gewindestange nicht in die Nut hereinragen. Eingehalten wurden diese Forderungen mit dem Flachbohrer „ADF“ von OSG. (Bild: OSG)

OSG schlug den ADF als Alternative vor und übergab die zugehörigen Schnittwerte. „Wir haben dann direkt einen Versuch gestartet“, erzählt Hähnel. „Als erstes überraschten uns hierbei die Laufruhe und die Spanabfuhr. Ähnliche Werkzeuge hatten gezeigt, dass sich Späne mitunter nur unkontrolliert brechen lassen und damit einen ständigen Eingriff in den Prozess erfordern. Beim ADF war das zu keiner Zeit der Fall. Die Positionsgenauigkeit sowie die Oberflächengüte waren absolut maßhaltig und objektiv als ,sehr gut‘ zu bewerten.“ Nach 500 Bohrungen beurteilten Hähnel und OSG gemeinsam den Verschleiß des Werkzeugs, wobei bis auf einen geringen Freiflächenverschleiß, nichts zu erkennen war. „Im Weiteren haben wir das Werkzeug dann nach je 300 Bohrungen geprüft. Selbst nach Erreichen der vorgesehenen 1600 Bohrungen war der Verschleiß so gering, dass wir das Werkzeug weiterhin hätten einsetzen können“, unterstreicht Hähnel. „Besonders positiv fiel außerdem auf, dass es zu keinerlei Schneidkanten- und Eckenausbrüchen kam.“ Das Gewinde wurde schließlich mit einem „AT-1“ von OSG gefräst.

Schon wieder unterbrochene Schnitte

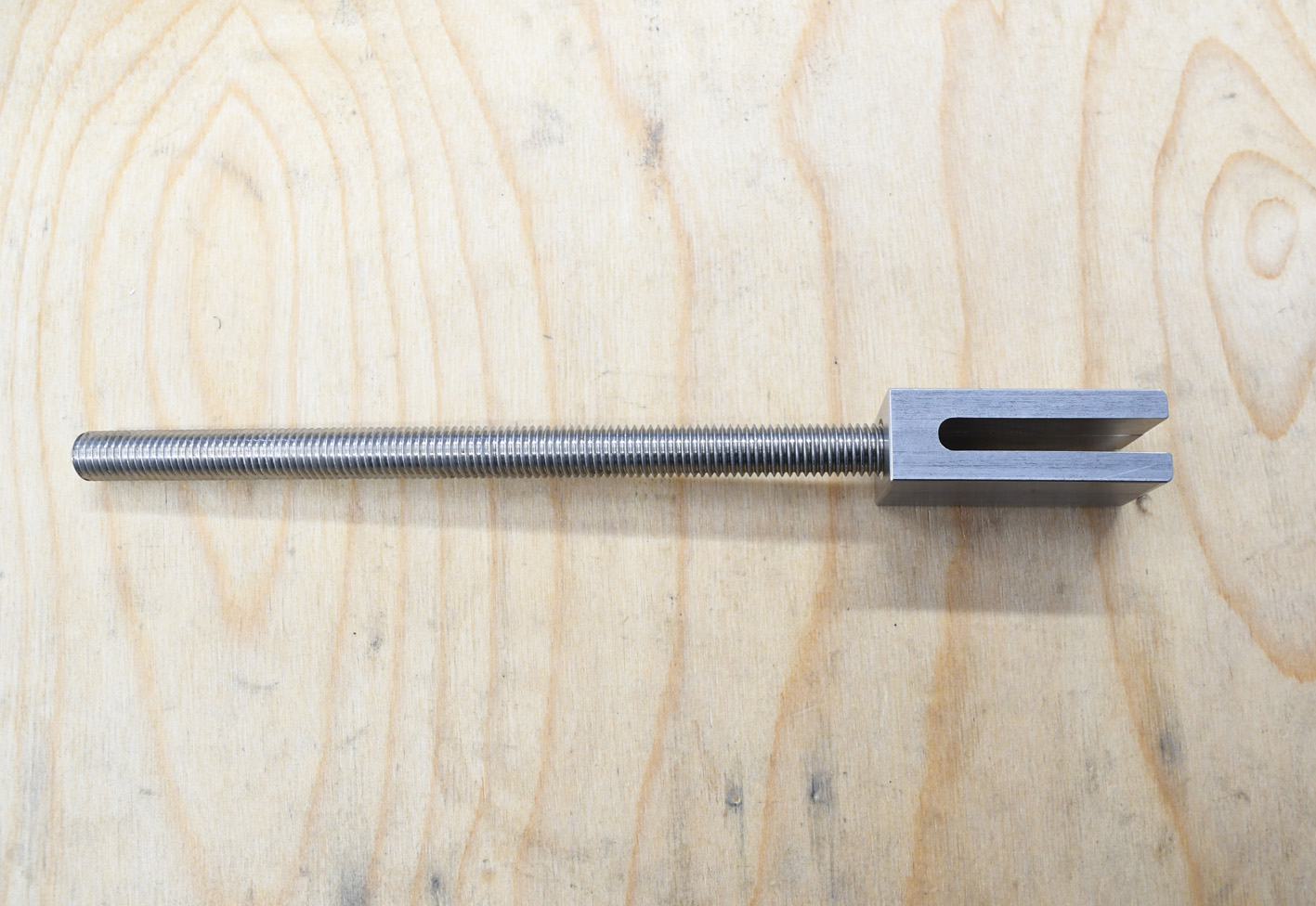

Mit diesen Erfahrungen ging Hähnel eine weitere Problematik bei einer anderen Bauteilfamilie an. Bei diesen Teilen aus 1.4112 beziehungsweise 1.3343 verlaufen Bohrungen mit 8,2 und 13 mm Durchmesser durch eine Nut. Mal zur Hälfte, mal zu zwei Dritteln der Bohrung. „Die bisherige Lösung – kleiner vorbohren und mit einem HSS-Werkzeug aufstechen – war nicht mehr zeitgemäß“, urteilt Hähnel. „Also haben wir Jürgen darauf angesprochen, ob wir das mit dem ADF probieren. Nach einigen Tests zu den Schnittdaten konnten wir den Prozess mit dem Flachbohrer um mehr als die Hälfte verkürzen.“ Trotz des stark unterbrochenen Schnittes hielt sich der Verschleiß über einen langen Zeitraum sehr in Grenzen. Bei den Teilen ist vor allen die Positionstoleranz der Bohrung von ± 0,05 mm ein für den Kunden ausgesprochen wichtiges Kriterium. Diese konnte bei den unterbrochenen Schnitten mit einer geringen Streuung von ± 0,02 mm prozesssicher eingehalten werden. Wurde früher mit zwei Werkzeugen und zwei Arbeitsschritten gearbeitet, spart sich Hähnel heute mit dem ADF zwei Werkzeugwechsel pro Teil – bei kürzerer Laufzeit, besserer Qualität und einer Standzeit, die den höheren Preis des Werkzeugs mehr als rechtfertigt.

Beim Flachbohren in 1.4112 und 1.3343 wurde mit dem ADF bei unterschiedlich stark unterbrochenen Schnitten eine Positionsgenauigkeit von ± 0,02 mm prozesssicher eingehalten. (Bild: OSG)

Mittlerweile bekannte Effekte

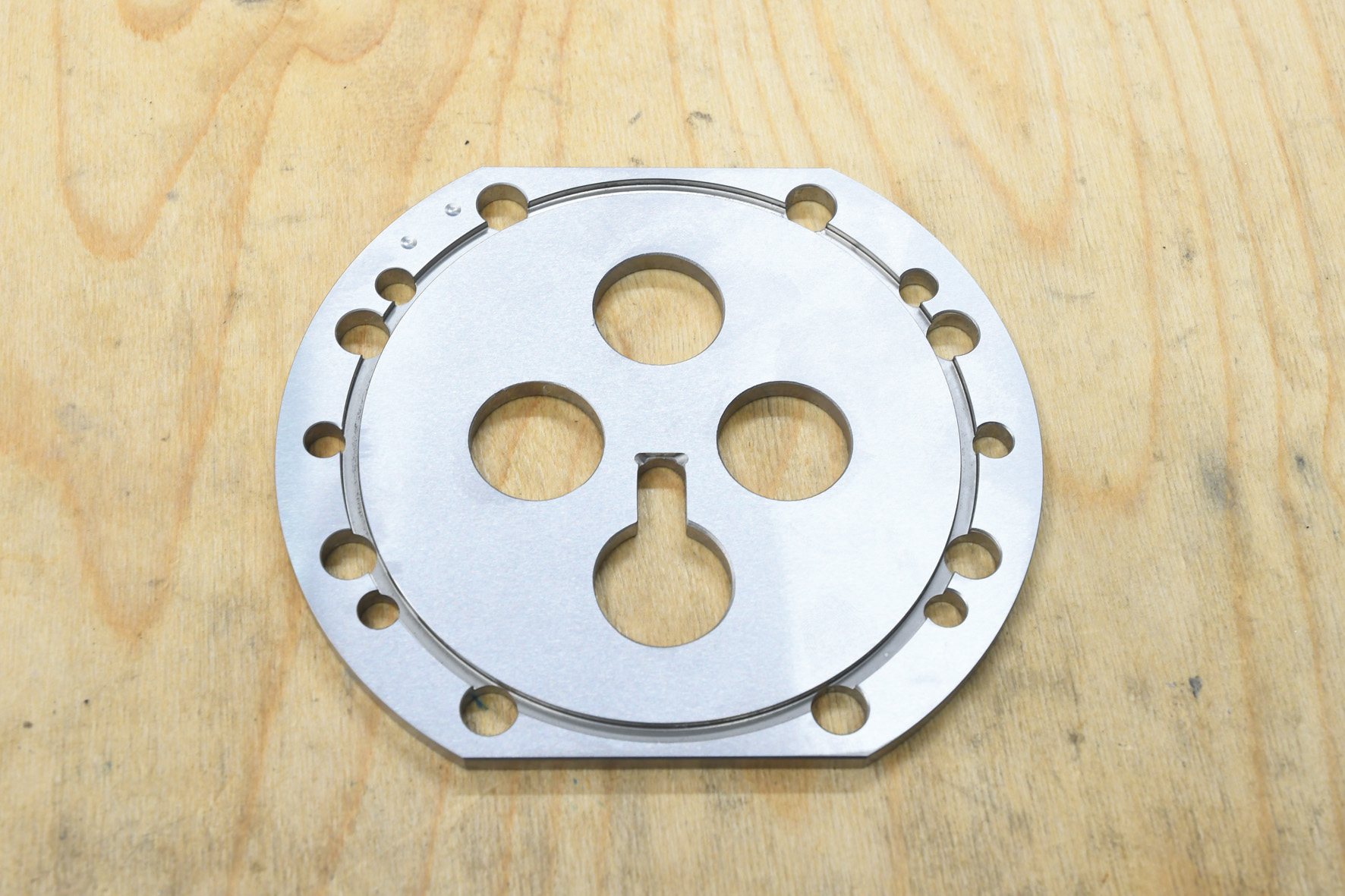

Ein großes Arbeitsgebiet sind bei Hähnel auch Vorarbeiten für das Ausspindeln von Bohrungen und das Herstellen von Senkbohrungen für Schraubenköpfe. Weil die Bohrungen in der Regel nicht mit den Standardabmessungen für Stufenwerkzeuge übereinstimmen, wurden die Versenkungen bisher per Helixfräsen hergestellt. „Nach einer Analyse und Umsetzung der Anwendungen spart uns der ADF aktuell in über 80 % der Teile das Auffräsen. Das hat zu einer deutlichen Verkürzung der Prozesszeiten geführt. Zugleich können wir mit nur einem Werkzeug ein großes Materialspektrum abdecken: Inzwischen setzen wir die Flachbohrerserie von Guss über Aluminium und Stahl bis hin zu rostfreien Edelstählen ein. Dafür bekomme ich jeden Durchmesser, den ich brauche.“ Die damit gebotene Flexibilität und universelle Einsetzbarkeit verbinde der ADF auch hier wieder hohe Positionsgenauigkeit mit einer top Bohroberfläche.

Die Bearbeitung der Bauteilfamilie mit dem ADF erspart Hähnel heute zwei Werkzeugwechsel – bei kürzerer Laufzeit, wirtschaftlicher Standzeit und top Qualität. (Bild: OSG)