Laser-Bearbeitungszentrum Kern Femto E3 wird noch leistungsfähiger

Im Jahr 2020 kam das erste Ultrakurzpulslaserzentrum Femto E3 von Kern auf den Markt. Dank permanenter Weiterentwicklungen – vor allem im Bereich der Prozessparameter – erreichen die Ingenieure des Präzisionsmaschinenbauers aus Eschenlohe nun enorme Produktivitätssteigerungen.

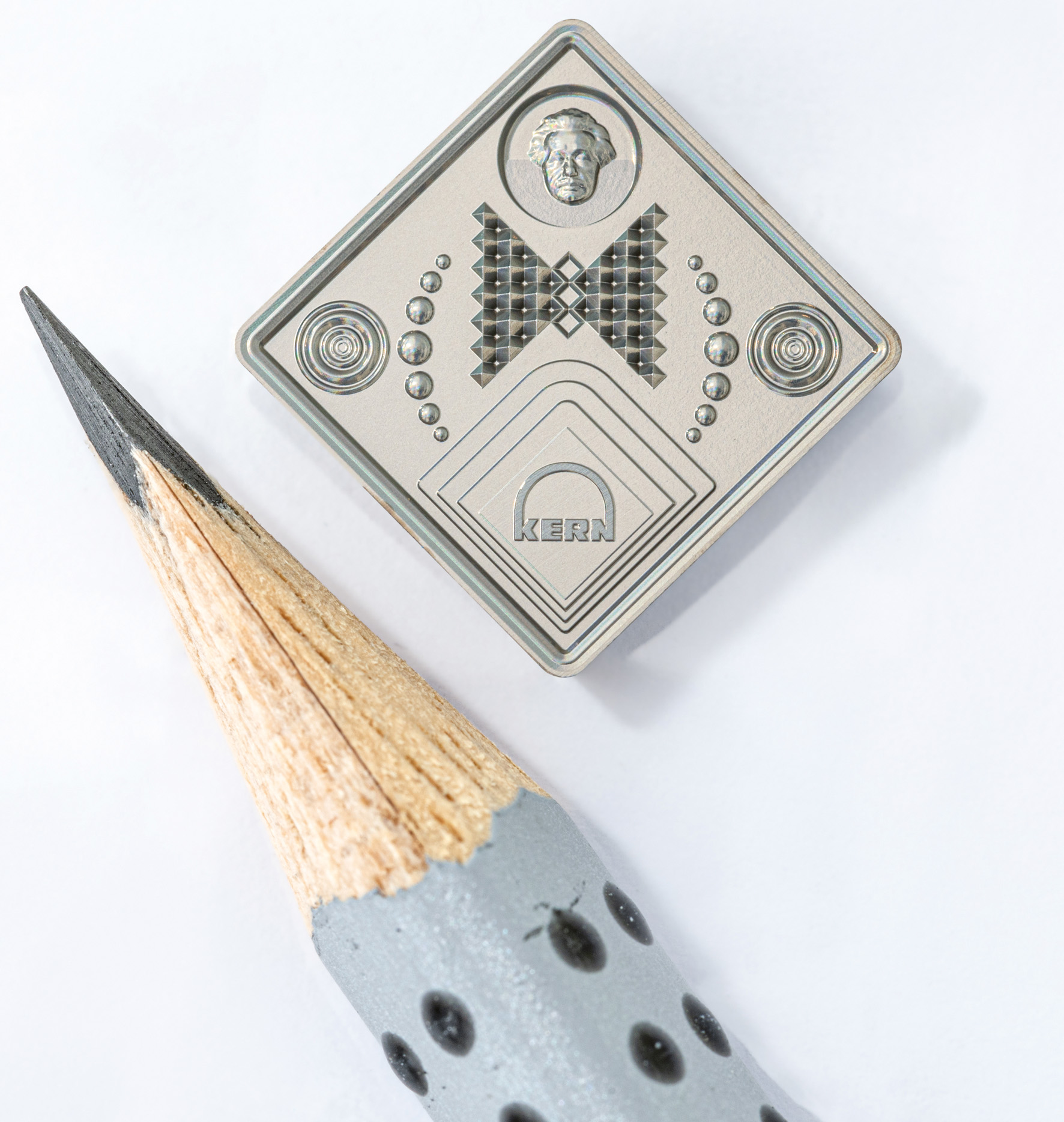

Die Produktion von Pressstempeln aus Hartmetall, mit denen Wendeschneidplatten und andere Kleinteile hergestellt werden, hat mit der Kern Femto E3 vor rund drei Jahren einen enormen Schub in puncto Wirtschaftlichkeit und Produktivität bekommen. Denn zum einen fallen bei der Bearbeitung mit dem Femtosekundenlaser keinerlei Werkzeugkosten an. Zum anderen ist die Bearbeitungszeit gegenüber dem kombinierten Erodieren und Fräsen um ein Vielfaches kürzer.

Mit viel Know-how und intensiver Engineeringarbeit ist es Kern nach nur drei Jahren gelungen, zahlreiche Laserprozessparameter wie Pulsenergie, Pulsdauer, Scangeschwindigkeit, etc. so zu optimieren, dass vor allem die Bearbeitung von Hartmetallpressstempeln extrem an Produktivität gewinnt. Für alle Anwendungen bedeutet das eine signifikante Verbesserung der Abtragrate oder der Oberflächengüte.

Die einzelnen Werte konnten mitunter verdoppelt werden und beweisen sich im Rahmen von Kundenaufträgen im Feld sowie bei Demoteilen, wie sie unter anderem auf der EMO 2023 zu sehen waren. Quirin Herterich, bei Kern verantwortlich für den Vertrieb Lasertechnologie, nennt dazu Zahlen: „Bislang erreichten wir bei Wolframcarbid Pressstempeln ein Abtragvolumen von etwa einem Kubikmillimeter pro Minute, jetzt liegen wir konstant bei zwei Kubikmillimetern pro Minute.“ Ebenso interessant sind die von Kern erreichen Verbesserungen bei der Oberflächengüte – von früher Ra= 0,2 μm auf jetzt Ra= 0,1 μm. Damit lassen sich abschließende Polierprozesse erheblich verkürzen, was sich entsprechend positiv auf die gesamte Produktionszeit der Bauteile auswirkt.

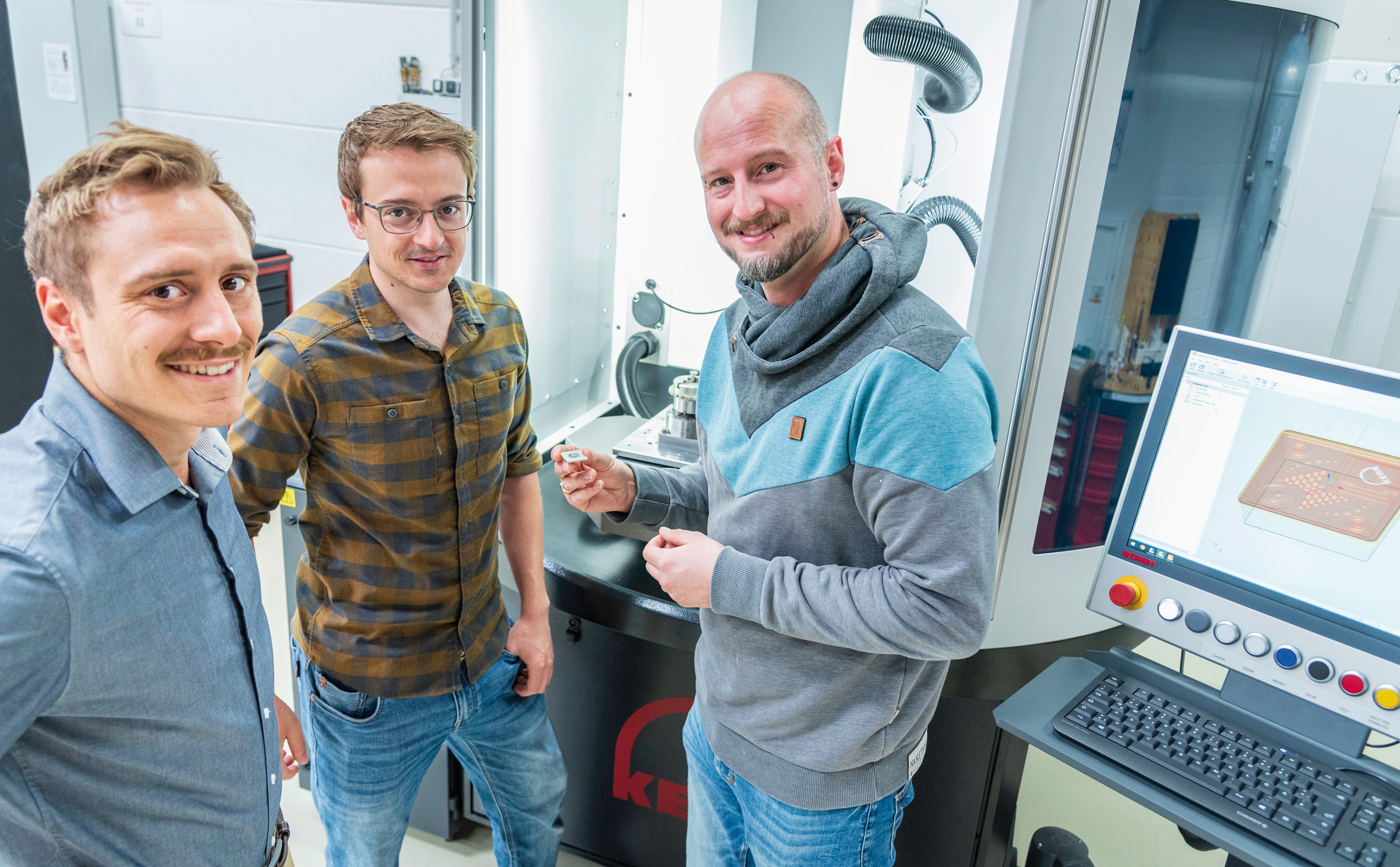

Ein starkes Kern-Team, das gut harmoniert (v.l.n.r.): Quirin Herterich, verantwortlich für den Vertrieb der Lasertechnologie; Stefan Kletzenbauer, Entwickler der Laserbearbeitung und Daniel Asam, Entwicklungsleiter der Laserbearbeitung.

Energiesparend, prozesssicher und einfach zu automatisieren

Im Hinblick auf eine Wirtschaftlichkeitsberechnung punktet das Ultrakurzpulslaserzentrum von Kern noch anderweitig. Wie bereits erwähnt, fallen keine Werkzeugkosten an. Zudem ist der Energieverbrauch gegenüber anderen Technologien sehr gering, was nicht zuletzt an der mit 20 W Leistung sehr sparsamen Laserquelle liegt.

Darüber hinaus trägt die einfache Bedienung wesentlich zur Prozesssicherheit und guten Automatisierbarkeit bei. Letztlich erledigt bereits der Bauteil-Konstrukteur die allermeiste Arbeit durch das Erstellen der 3D-CAD-Daten. Diese konvertiert er am Ende in ein sogenanntes Negativmodell und transferiert dieses auf die Kern Femto E3. Der Maschinenbediener muss dann nur noch die Werkstoff-abhängigen Parameter aktivieren, die Anzahl der benötigten Bauteile eingeben und das Programm starten. Alles weitere erledigt die Maschine – 100 Prozent fehlerfrei.

Wann sich die Anschaffung der Femto E3 lohnt

Für wen sich die Anschaffung des innovativen Femtolaserzentrums lohnt, lässt sich laut Quirin Herterich nicht pauschal beantworten, da viele verschiedene Parameter im Einzelnen zu berücksichtigen sind: „Diese erörtern wir stets gemeinsam mit dem potenziellen Kunden“, sagt Herterich, nennt aber dennoch einen Daumenwert: „In aller Regel lohnt sich der Kauf ab einer Maschinenauslastung von rund 2000 Stunden pro Jahr, was etwa einem durchgängigen Einschichtbetrieb entspricht.“ In dieser Zeit lassen sich – je nach Topografie – ungefähr 500 bis 1.000 Stempel produzieren.

Als Alternative zum Kauf der Femto E3 bietet Kern an, im Auftrag zu fertigen. So lassen sich auch geringere Stückzahlen bis zur Losgröße 1 wirtschaftlich abbilden. Das gilt beispielsweise, wenn in mehreren Iterationsschleifen Prototypenbauteile herzustellen sind. Dann heißt es lediglich, die CAD-Daten anzupassen und zum Negativmodel zu konvertieren. Schon kann das neue Bauteil erzeugt werden. „Ein minimaler Aufwand gegenüber anderen Fertigungsverfahren“, bekräftigt Quirin Herterich.

Dabei ist sich der Kern-Lasertechnologie-Experte sicher, dass sich die Femto E3 schon bald weitere Einsatzfelder erschließen wird. „Wir haben inzwischen eine Bearbeitungssoftware im Einsatz, mit der sich ganz feine Texturierungen in kleine Bauteile einbringen lassen.“ Bedeutet: Es werden ganz nach Kundenwunsch Linien, Mulden oder Freiformen mit nur 10 μm oder 20 μm in beliebige Oberflächen eingebracht. Anwendungen dafür gibt es viele.

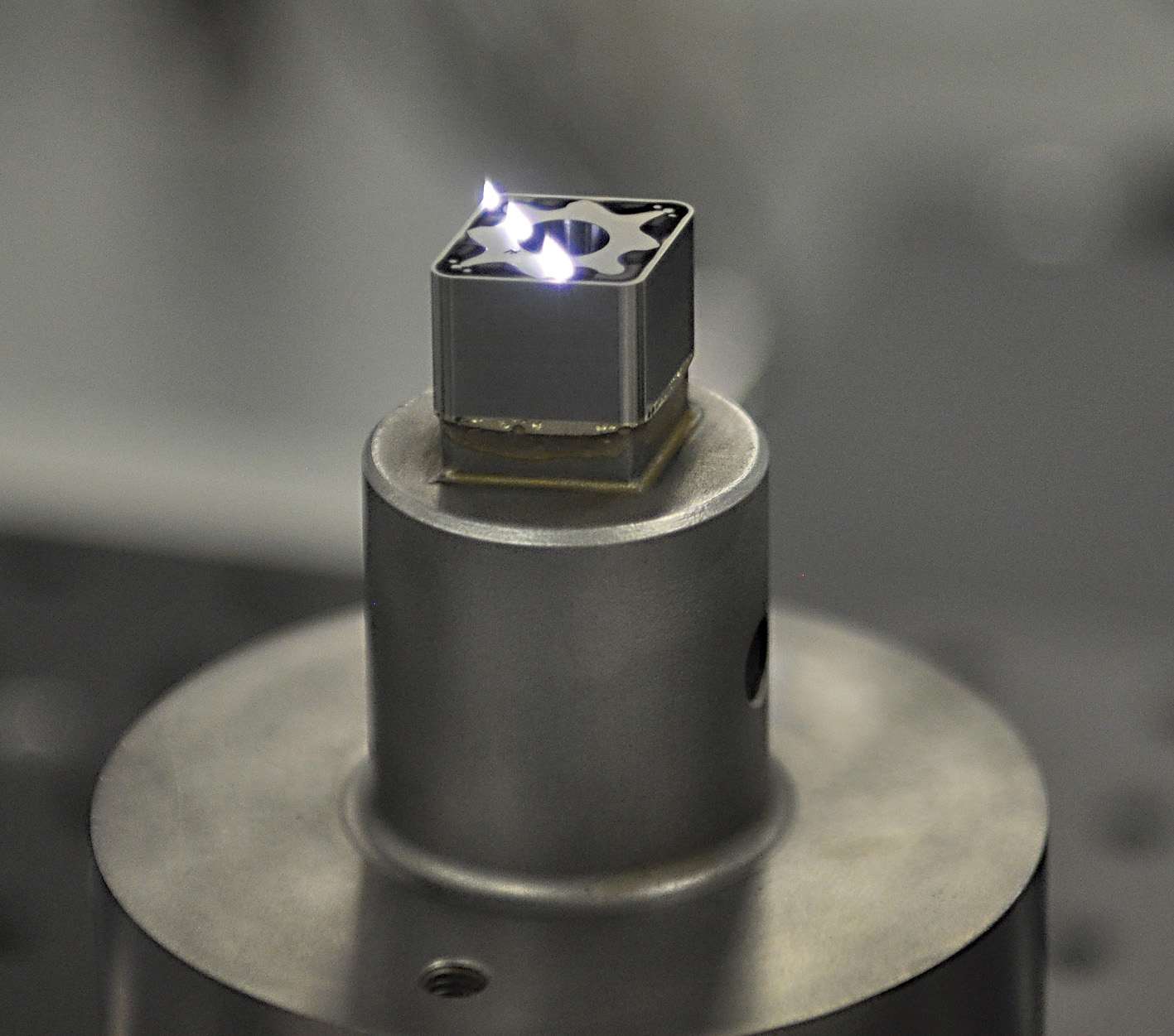

Hier bearbeitet die Kern Femto E 3 einen Wolframcarbid- Pressstempel zur Herstellung von Wendeschneidplatten. Dabei werden Genauigkeiten von ±3 μm und besser erreicht.