Noch wirtschaftlicher zum Turbolader Radiales Standard-Fräsprogramm NeoMill von MAPAL

Die Transformation der Mobilität ist in vollem Gange. Und damit liegt das Augenmerk in der Entwicklung auf neuen Bauteilen. Es ist jedoch unbestritten, dass noch viele Jahre Motoren mit Turboladern produziert werden. Daher ist in der zerspanenden Fertigung das Bestreben nach Werkzeuglösungen mit höheren Schnittwerten, längeren Standzeiten und damit reduzierten Kosten pro Bauteil nach wie vor sehr groß. MAPAL hat sein Werkzeugportfolio für Turboladergehäuse erweitert, um die Komplettbearbeitung noch produktiver realisieren zu können.

Turboladergehäuse sind besonders lohnende Bauteile für Optimierungen in der Produktion, da ihre Zerspanung mit sehr hohem Verschleiß verbunden ist. Während bei anderen Fahrzeugteilen wie Zylinderkurbelgehäusen, Achsschenkeln oder Bremssätteln Werkzeugstandzeiten bei mehreren Tausend Teilen liegen, ist in der Fertigung von Turboladern in Abhängigkeit von Bearbeitungslänge und Werkstoff meist bei 30 bis 140 Bauteilen Schluss. Typische Turbolader-Materialien tragen die Bezeichnungen 1.4847, 1.4848, 1.4849 oder 1.4837, die jeweils auf hitzebeständigen Stahlguss im nichtrostenden Bereich hinweisen – ein äußerst abrasives Material.

„Wenn wir es hier schaffen, zehn Teile mehr mit einem Werkzeug zu bearbeiten, hat das einen sehr großen Effekt auf die Werkzeugwechselkosten und damit die Kosten für das Bauteil“, erläutert Heiko Rup, Produktmanager für Werkzeuge mit Wendeschneidplatten. Bei Bohr- und Senkoperationen sowie der Konturbearbeitung ist MAPAL als Partner etabliert. Mit den im vergangenen Jahr vorgestellten NeoMill Fräsern stellt der Präzisionswerkzeughersteller nun die komplette Turboladerfertigung wirtschaftlich dar.

Mit neuen Fräsern zum Komplettanbieter

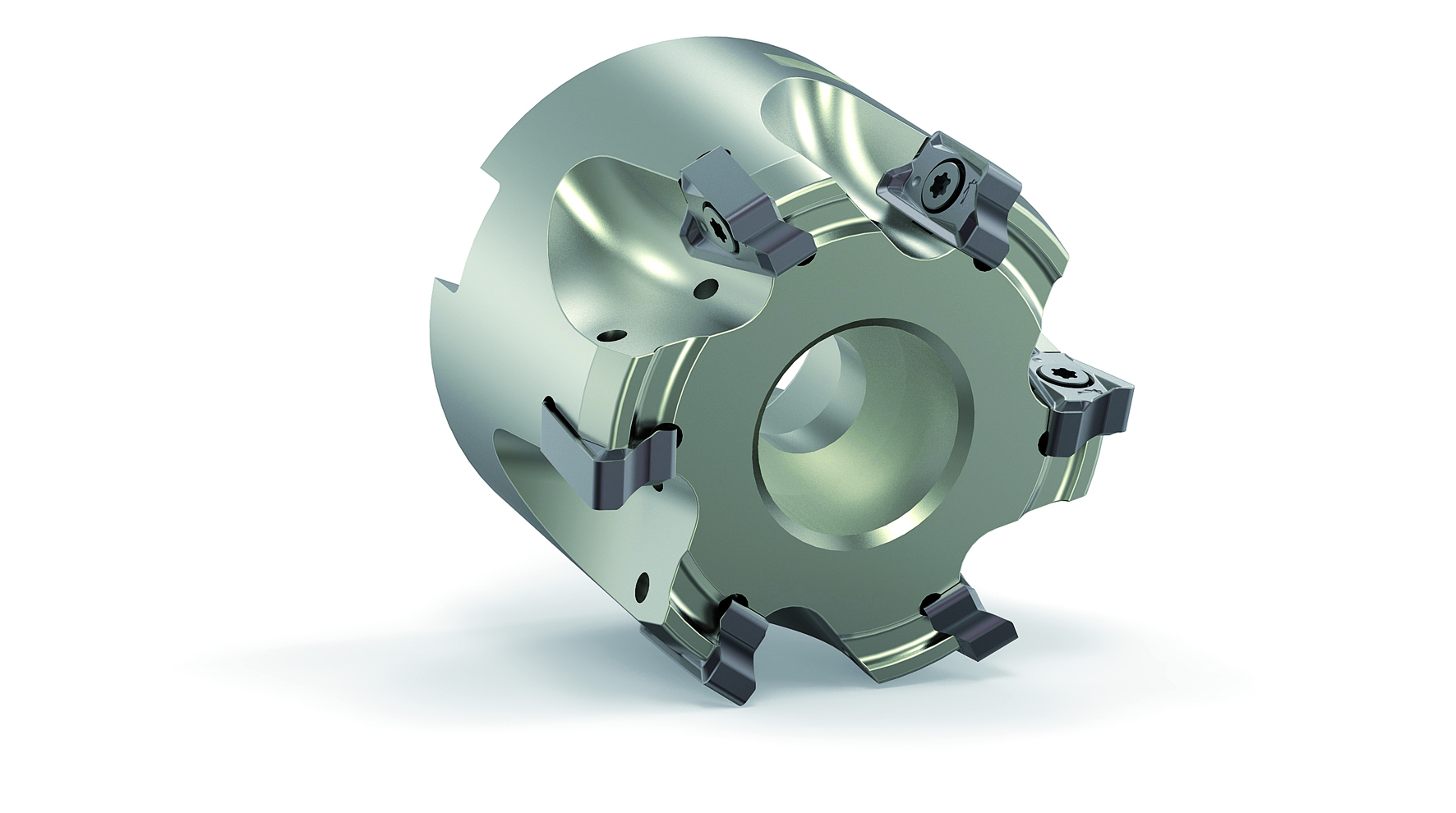

Zwei Fräser aus dem NeoMill-Portfolio machen MAPAL zum Komplettanbieter für die Bearbeitung von Turboladergehäusen: der Planfräser NeoMill-16-Face und der Eckfräser NeoMill-4-Corner. Der Planfräser bearbeitet am Turboladergehäuse die Anschlussflächen für Krümmerflansch und Abgasflansch. Er wird im Durchmesserbereich von 63 bis 200 mm angeboten und ist mit Wendeschneidplatten mit 16 Schneidkanten ausgestattet. Bei der Zerspanung treten nur geringe Schnittkräfte auf.

Der Planfräser NeoMill-16-Face ist mit Wendeschneidplatten mit 16 Schneidkanten ausgestattet und bearbeitet die Anschlussflächen für Krümmerflansch und Abgasflansch. ©MAPAL

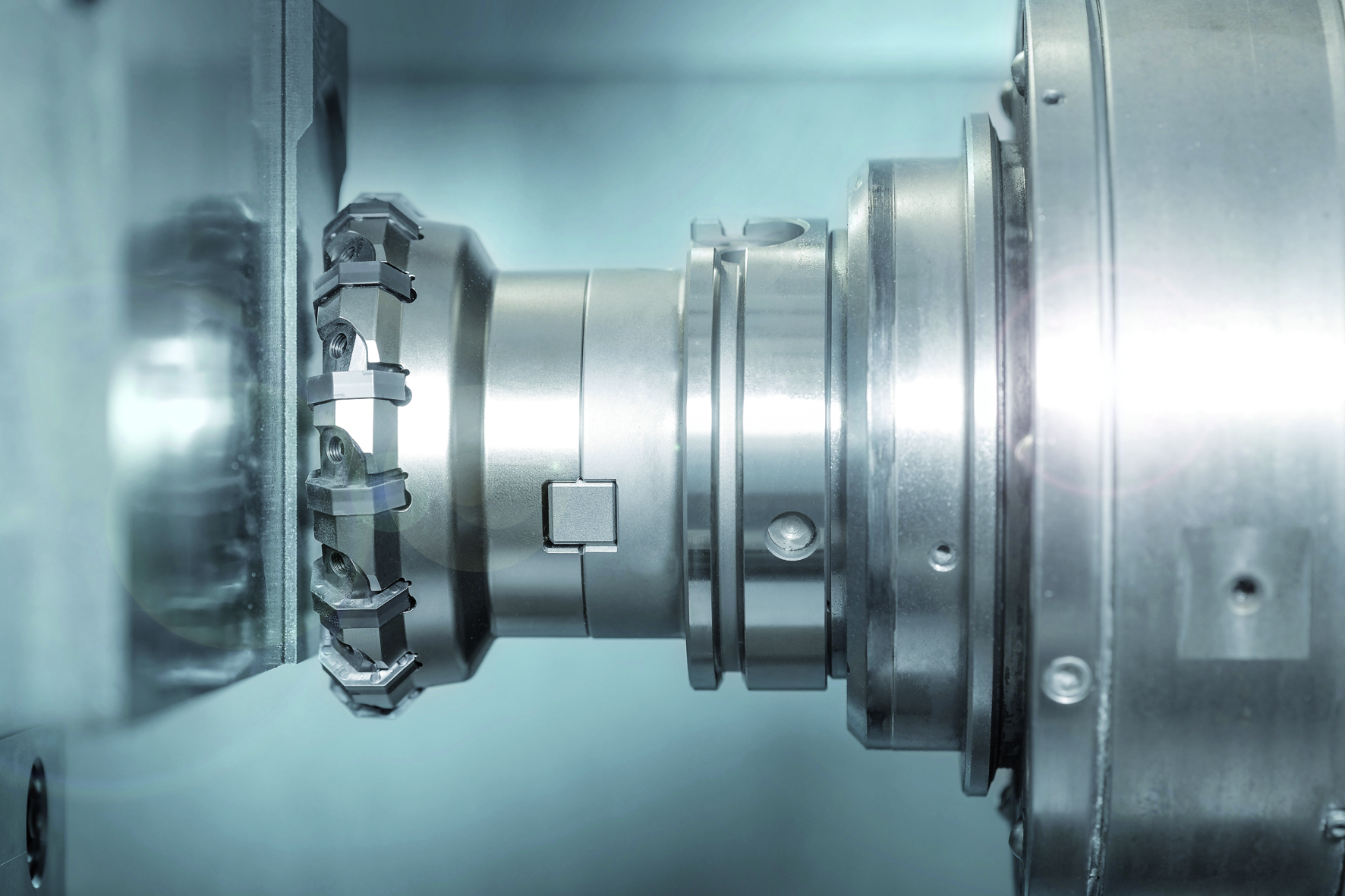

Bei entsprechenden Störkonturen am Werkstück kommt der Eckfräser NeoMill-4-Corner zum Einsatz. ©MAPAL

Durch die Aufspannung des Werkstücks können Störkonturen entstehen, die den Einsatz eines Eckfräsers anstelle des Planfräsers erfordern. Der NeoMill-4-Corner Eckfräser ist mit vierschneidigen Wendeschneidplatten bestückt, deren Schneiden ebenfalls negativ ausgeführt sind. MAPAL hat für diesen Fräser eine neue Spanleitstufe speziell für schwer zu zerspanende Materialien entwickelt. Bei hitzebeständigem Stahlguss und nichtrostenden Stählen erzeugt sie geringe Schnittkräfte und erreicht eine gratarme Bearbeitung. Der Eckfräser steht für kleinere Durchmesserbereiche von 25 bis 100 mm zur Verfügung.

Turbolader werden in der Praxis sowohl trocken als auch nass bearbeitet. Im NeoMill-Programm steht daher ein durchgängiges Programm an Schneidstoffen zur Verfügung, die jeweils für die Trockenbearbeitung, die Nassbearbeitung oder die Bearbeitung mit Minimalmengenschmierung optimiert sind. Bedingt durch den hohen Verschleiß liefern Tests neuer Werkzeuge zügig aussagekräftige Resultate. Sie haben bereits viele Hersteller dazu veranlasst, die bisher verwendeten Fräser durch NeoMill zu ersetzen.

Kosten pro Bauteil halbiert

So hatte ein Kunde zum Planfräsen der Heißseite aus rostfreiem Stahl bis dato einen 100 mm Planfräser eines anderen Herstellers im Einsatz, der über sieben Schneidplatten mit je zwölf positiven Schneidkanten verfügte und pro Bestückung 20 Bauteile bearbeiten konnte. Der NeoMill-16-Face mit neun Schneiden und jeweils 16 negativ ausgeführten Schneidkanten arbeitet mit deutlich höherer Vorschubgeschwindigkeit. Insgesamt fräst der Anwender mit dem NeoMill Planfräser 50 Prozent mehr Bauteile und verringert die Kosten pro Bauteil um 44 Prozent.

In einem weiteren Beispiel waren Eckfräsbearbeitungen an einem Turbinengehäuse aus Low Nickel Stahlguss (ähnlich 1.4837) mit Minimalmengenschmierung durchzuführen. Der bislang eingesetzte Eckfräser mit sechs zweischneidigen Wendeschneidplatten benötigte für den Materialabtrag drei Zustellungen. Der NeoMill-4-Corner ist im gleichen Durchmesser ebenfalls mit sechs Schneiden ausgestattet. Die Schneiden weisen jedoch vier Schneidkanten auf. Der NeoMill-Eckfräser benötigt für die Gesamtschnitttiefe nur zwei Zustellungen und reduziert die Taktzeit um 19 Prozent. Die Standzeit pro Bestückung erhöht sich darüber hinaus um 28 Prozent. Unter dem Strich halbiert der NeoMill-Eckfräser die Kosten pro Bauteil.

In einer konkreten Anwendung halbiert der Planfräser NeoMill die Kosten. ©MAPAL