Technologiewechsel schafft Produktivitätsvorschub

Boehlerit, Leitz und Bilz – der erfolgreiche Firmenverband der heutigen Unternehmensgruppe der Familie Brucklacher ist allen, die mit Präzisionswerkzeugen und Zerspanungstechnik befasst sind, ein Begriff. Zwei Unternehmen, Boehlerit aus der Steiermark und das Leitz-Werk Riedau in Oberösterreich, arbeiten besonders intensiv zusammen: Unter anderem kommen Hochvorschubfräswerkzeuge von Boehlerit bei der Produktion von Präzisionswerkzeugen bei Leitz zum Einsatz. Klar, werden manche sagen, dass das Schwesterunternehmen zum Zug kommt. Doch das greift zu kurz: Dass die Wahl auf Boehlerit fiel, liegt einzig und allein an der Performance der Werkzeuge.

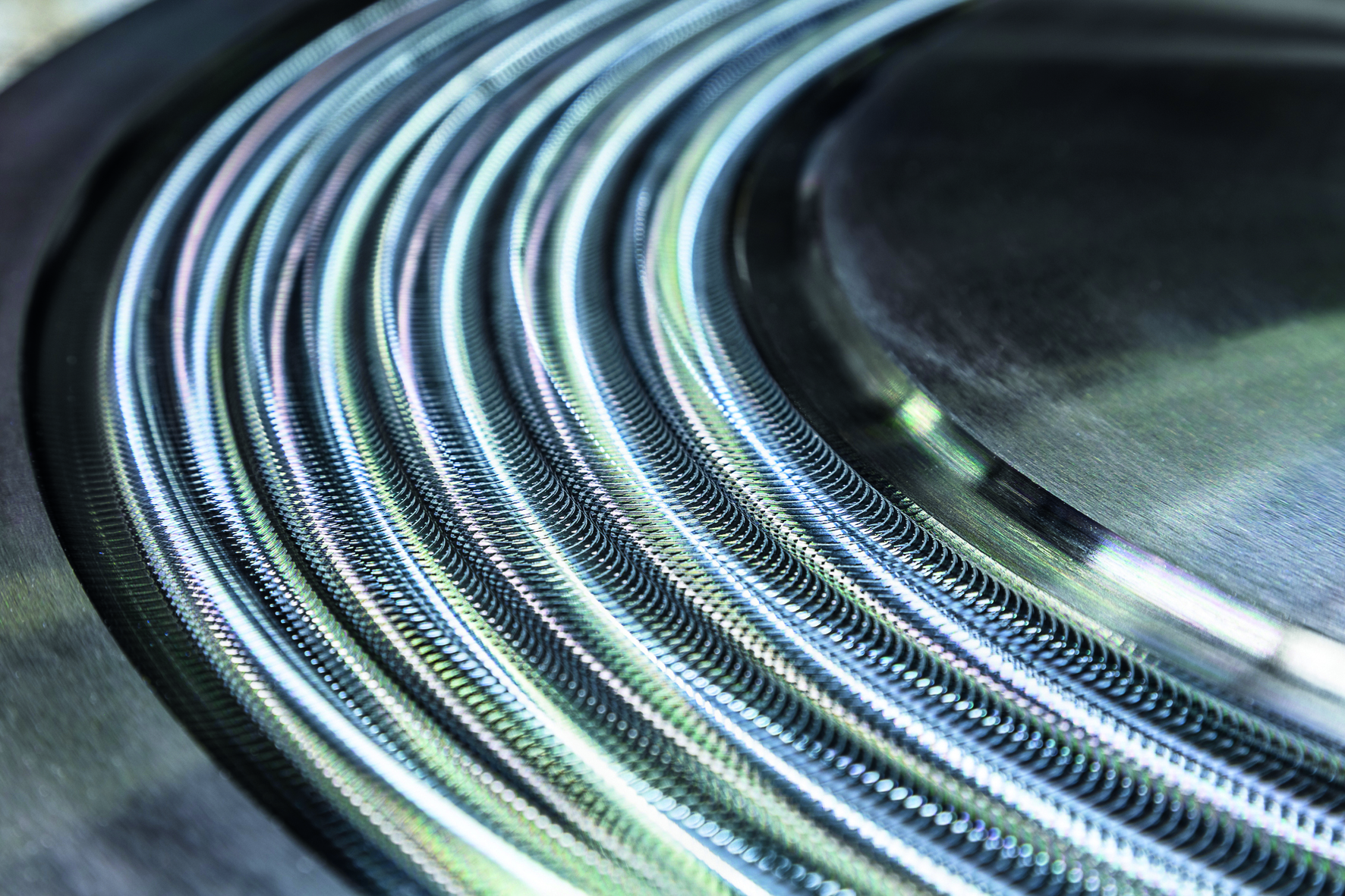

Das Hochvorschubfräsen ist im Vergleich zum Schleifen deutlich schneller und steigert so maßgeblich die Produktivität.

Mit dem Blick nach Österreich und weiter nach Osten – so könnte man die Ambitionen des Werkzeugherstellers Leitz zusammenfassen, als 1961 der Standort Riedau/Oberösterreich gegründet wurde. Das traditionsreiche Stammhaus in Oberkochen, bestehend seit 1876 und weltweit führender Hersteller von Werkzeugen für die professionelle zerspanende Bearbeitung von Holz, Holzwerkstoffen, Verbundmaterialien und Kunststoff, erkannte, dass einerseits der starke österreichische Markt mit einer eigenen Produktionsstätte besser bedient werden konnte und, dass die Länder des damaligen Ostblocks ausgehend von

der „Drehscheibe Österreich“ bestens erreichbar waren. Letzteres hat sich nicht verändert und so ist der Standort Riedau innerhalb des Leitz-Konzerns nach wie vor für die Märkte Tschechien, Slowakei, Ungarn, Slowenien, Kroatien und einige weitere mehr verantwortlich. Die Oberösterreicher zeichneten sich immer durch Innovationskraft aus und scheuten sich nicht, in der Produktion stets auf neueste Technologien zu setzen. Beispiele dafür sind die frühe Einführung der CNC-Technik, der Fünf-Achs-Frästechnologie oder des Hochvorschubfräsens – dazu später mehr.

Schulterschluss österreichischer Werkzeugexperten: Markus Bittermann, Vertrieb Boehlerit; CNC-Spezialist Daniel Pauzenberger und Walter Mayr, Vorrichtungsbau und Werkzeugtechnologie, beide Leitz (v. l.).

Top in Holz und mehr

Leitz Österreich in Riedau ist einer der größten Produktionsstandorte innerhalb der Leitz Gruppe und beschäftigt in Summe 500 Mitarbeiter – inklusive des benachbarten Werkes in Zell an der Pram und mehrerer Serviceniederlassungen in ganz Österreich. Rund ein Drittel des Produktionsvolumens entfällt auf Kreissägeblätter, ein weiteres Drittel auf Wechselplattensysteme und der Rest auf Diamantwerkzeuge und einige weitere Produktgruppen. Während die Kreissägeblätter beispielsweise von Möbelkonzernen ebenso geschätzt werden, wie vom traditionsbewussten Tischlermeister, finden die Wechselplattenwerkzeuge vornehmlich in der Tür- und Fensterproduktion ihr Einsatzfeld, wo die Herstellung individueller und teils komplizierter Profile gefragt ist. Diamantwerkzeuge bewähren sich schließlich, um nur ein Beispiel zu nennen, bei der Produktion von Laminatböden, die deutlich abrasiver sind, als Massivholz. Neben der Holzbranche finden Leitz-Werkzeuge auch Verwendung in kunststoff- und aluminiumverarbeitenden Betrieben. Charakteristisch ist – neben der hohen Qualität der Werkzeuge – der nicht minder hohe Anteil an Sonderanfertigungen. „Unser Standort ist durch eine große Flexibilität gekennzeichnet“, erklärt Walter Mayr, verantwortlich für Vorrichtungsbau und Werkzeugtechnologie bei Leitz in Riedau. „So gelingt es uns, sämtliche Wünsche unserer Kunden zu erfüllen.“ Satte 80 Prozent des Produktionsvolumens entfallen auf kundenspezifische Werkzeuge. Die durchschnittliche Losgröße liegt bei einem Wert von lediglich 1,4 Stück. Damit der Qualitätslevel stets hoch bleibt, unterhält Leitz eigene Abteilungen für Forschung und Entwicklung sowie für Anwendungstechnik. So profitieren Kunden vom reichen Erfahrungsschatz der Mitarbeiter in diesen Bereichen, die beispielsweise umfangreiche Standzeittests oder Versuche für die Hochvorschubtechnik beim Zerspanen von Holz (bis zu 200 m/min) durchführen. Die Exportquote liegt bei 80 Prozent.

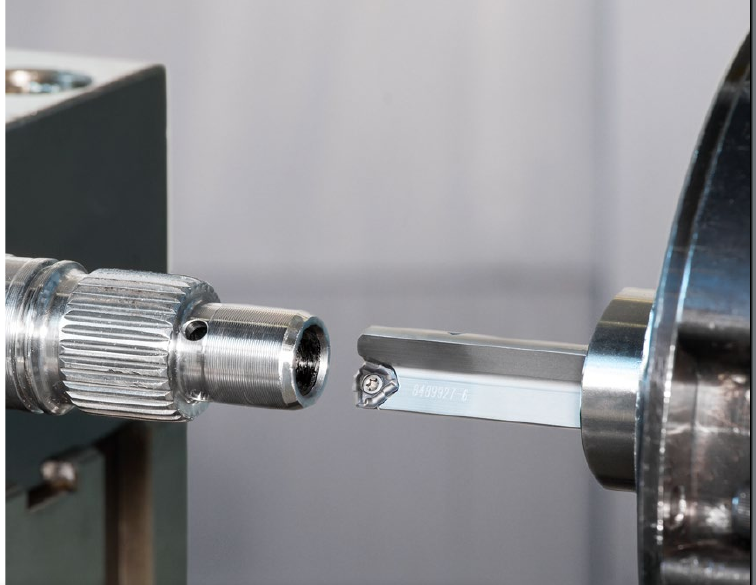

Für perfekte Rundungen an den Seites des Absatzes kommt eine Wendeschneidplatte DCM11T304 – MM BCM25T zum Einsatz.

Der Wirtschaftlichkeit verpflichtet

Mit Schneidstoffen von Boehlerit wird eine ganze Menge an Produktionsschritten bei Leitz abgedeckt. Dies betrifft sowohl Dreh- und Bohr-, als auch – seit Einführung des neuen Fräsprogramms bei Boehlerit – Fräsanwendungen. Klar, werden viele denken, Leitz und Boehlerit sind Schwesterunternehmen, natürlich kommen die Werkzeuge aus Kapfenberg zum Einsatz. Ein genauerer Blick verdeutlicht, dass dies zu kurz gedacht ist. Walter Mayr: „Jedes Unternehmen innerhalb der Gruppe ist für seine Wirtschaftlichkeit selbst verantwortlich. Wir können es uns nicht leisten, ein Produkt zu kaufen, dass nicht optimal passt.“ Und gibt weiter ganz offen zu, „dass in einigen wenigen Bereichen auch andere Schneidwerkzeuge eingesetzt werden. „Dass in den allermeisten Bereichen aber Boehlerit zum Zug kommt, liegt einzig daran, dass die Kollegen aus Kapfenberg die Produkte mit der höchsten Wirtschaftlichkeit, besten Technologie und dem rundesten Gesamtpaket liefern“, ist Walter Mayr sicher.

Markus Bittermann und Walter Mayr vor dem Boehlerit-Werkzeugausgabe-Automaten: Dieser hält verlässlich den nötigen Nachschub an Wendeplatten bereit.

Mehr Performance durch Hochvorschubfräsen

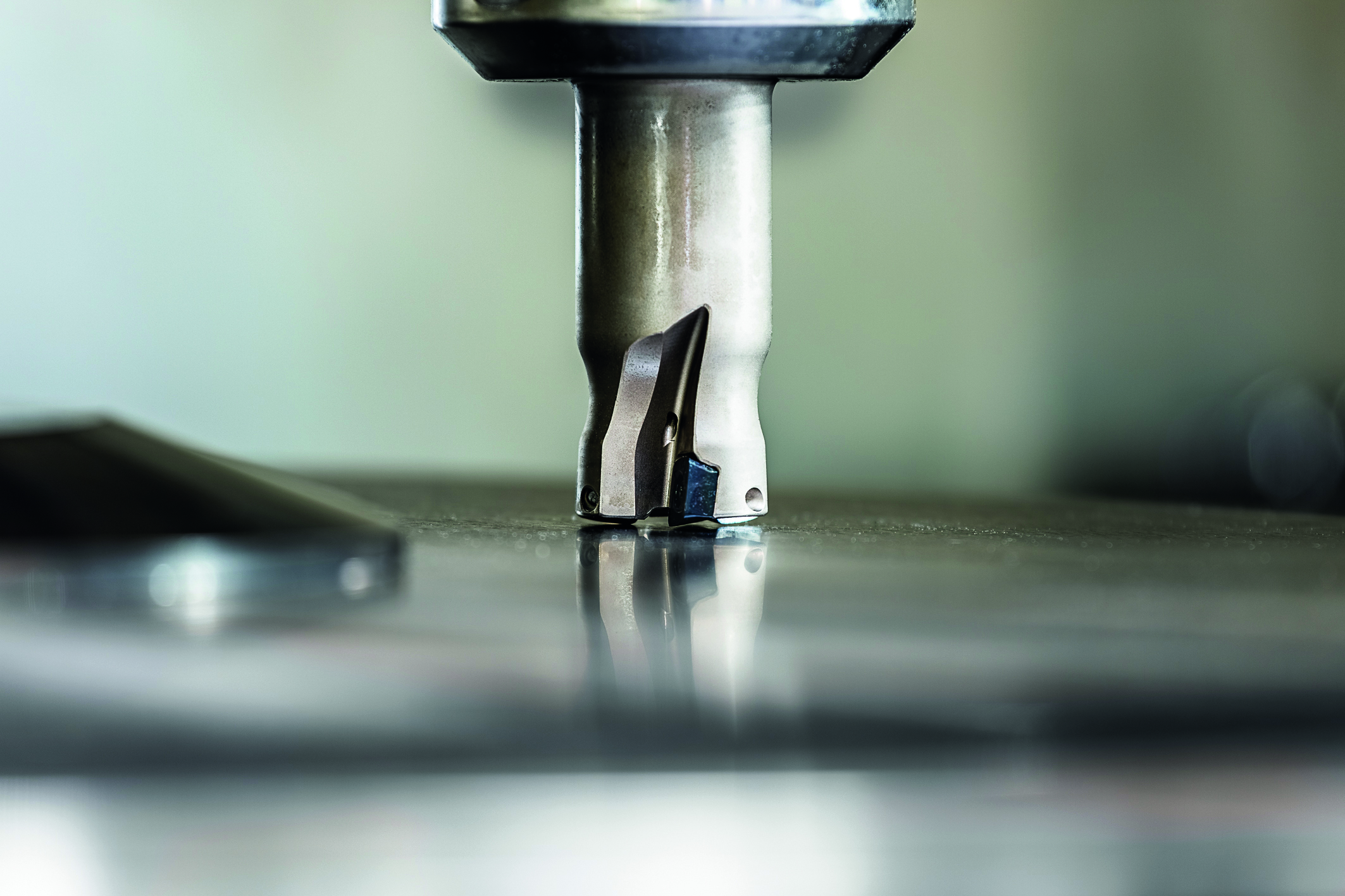

Seit Kurzem kommt bei Leitz die Technologie des Hochvorschubfräsens zum Einsatz. Eine besondere Herausforderung ist das Fräsen des sogenannten Absatzes bei schwer zerspanbaren Werkstoffen. Leitz sah im Hochvorschubfräsen ein großes Potenzial, diesen Produktionsschritt hinsichtlich der Produktivität und Prozesssicherheit nachhaltig zu verbessern. Voraus ging dem Hochvorschubfräsen eine Vielzahl von Versuchen – unerlässlich bei einer anspruchsvollen Anwendung wie dieser. „Der hohe Zerspanungsdruck und die Frage der optimalen Kühlung waren Herausforderungen“, erinnert sich Walter Mayr. Nichts, was sich nicht lösen ließ. Der Erfolg

gab den Ambitionen recht: Der Hochvorschubfräser von Boehlerit ist wesentlich schneller, erhöht somit die Produktivität und reduziert so die Durchlaufzeit maßgeblich – selbst bei schwer zerspanbaren Werkstoffen zwischen 45 und

50 HRC. Konkret handelt es sich um einen Fräser DELTAtec 90P Feed (BE90 SD10.032 Z03) mit der Wendeschneidplatte SDMW100415SR-RKH und der Sorte BCK15M. „Diese Kombination zeichnet sich insbesondere durch Zähigkeit und Verschleißfestigkeit aus, was der Anwendung bei Leitz, jedoch auch vielen anderen Kunden sehr entgegen kommt“, erklärt Markus Bittermann, Vertriebsmitarbeiter bei Boehlerit. So erfuhr die Produktivität einen massiven Vorschub: Im Vergleich zum Schleifen stieg sie um den Faktor 3.

Steigende Sortenvielfalt

In das Fräsprogramm und insbesondere das Programm für das Hochvorschubfräsen investiert Boehlerit nach wie vor stark – was sich laufend in Erweiterungen des Sortiments, in technologischen Innovationen und in einer Erhöhung der Performance niederschlägt. „Dank dieser Voraussetzungen kommt das Fräsprogramm am Markt nach wie vor hervorragend an“, freut sich Markus Bittermann, „dazu kommt, dass wir als österreichisches Unternehmen am heimischen Markt sehr schnell reagieren können“. Eine Tatsache, die auch Leitz zu schätzen weiß. „Selbstverständlich unterstützen wir unsere Kunden gerne mit unseren Anwendungstechnikern“, ergänzt Markus Bittermann. Diese Bemühungen münden in einer überaus hohen Prozesssicherheit – und in guten Erfahrungen: So denkt Leitz bereits über Möglichkeiten nach, das Hochvorschubfräsen mit Werkzeugen von Boehlerit auf weitere Anwendungsbereiche auszuweiten.

Das Hartmetall für die von Leitz gefertigten Profilmesser stammt ebenfalls von Boehlerit.

www.boehlerit.com

www.leitz.org