Vom Strategischen, Automatisieren und Surren

Der Fachkräftemangel ist für die Zukunft vieler Unternehmen Risikofaktor Nummer 1. Besonders gefährdet sind kleinere Betriebe. Eine der wenigen Strategien, das Problem in den Griff zu bekommen, besteht in der Automatisierung. So erlaubt etwa eine autonome Fräszelle von Ger4Tech einschließlich „R-C2“-Werkstückautomation von Gressel die mannlose Fertigung.

Ein feines Surren ertönt. Auch das leise Klimpern von Metall. Gummi reibt knarzend über den Boden. Nun das Öffnen einer Maschinentür. Wieder Surren. Dann Stille. Schließlich das Anfahren einer Maschine.

Stimmen sind keine zu hören. Ein Mensch findet sich in diesem Szenario dann doch: Hubert Gerstmayr überwacht die automatisierte Fertigungszelle, die derzeit im Testmodus läuft. Fährt der „G4T4“, ein mobiler Cobot, hindernissicher von A nach B? Stoppt er positionsgenau vor dem BAZ? Werden die Teile zuverlässig aufgenommen und abgelegt? Wird prozesssicher zerspant? Gerstmayr ist Geschäftsführer bei Ger4Tech, einem Systemintegrator für Automatisierungsprojekte. Was im oberösterreichischen Redlham weiträumig für Testzwecke aufgebaut ist, soll schon bald bei einem Lohnfertiger oder in der Industrie zum Einsatz kommen. Dann wird die Fräszelle mannlos laufen. Nur hin und wieder von einem Menschen kontrolliert.

Kollaborativ und mobil

Ger4Tech entwickelt gemeinsam mit Kunden maßgeschneiderte Lösungen für Fertigungsprozesse. Als Integrator für Industrieroboter ertüchtigt das Unternehmen diese Konzepte mit leistungsfähigen, anwenderfreundlichen Steuerungen und Softwaresystemen. So werden automatisierte Fertigungszellen geschaffen, wie sie der Kunde braucht: mit hohen Geschwindigkeiten hinter einem Schutzzaun, als mobile Lösungen speziell für Industrie-4.0-Anforderungen oder für die barrierefreie Mensch-Maschine-Kollaboration. Der G4T4 wurde in diesem Kontext als kollaborativer und mobiler Roboter fusioniert, der sich autonom zwischen verschiedenen Arbeitsbereichen bewegen, Material transportieren und von einem Job zum nächsten wechselt. „Mit Sicherheitsfunktionen ausgestattet, ist der G4T4 für die Mensch-Roboter-Kollaboration (MRK) geeignet und ermöglicht die erweiterte Handling- und Logistikautomatisierung“, schildert Ivica Tomic, Director & Co-Founder von Ger4Tec. „Dafür verfügt der Cobot über ein kollaboratives End-of-arm-tooling. Im Fall der Fräszelle erlaubt er Handlingapplikationen für Werkzeugmaschinen sowie den Transport von Roh- und Fertigteilen, alternativ sind Pick-and-place-Anwendungen oder Kommissionierungen möglich. Außer an Fräszentren kann der G4T4 auch an Dreh-, Erodier- bis hin zu Schleifmaschinen eingesetzt werden.“

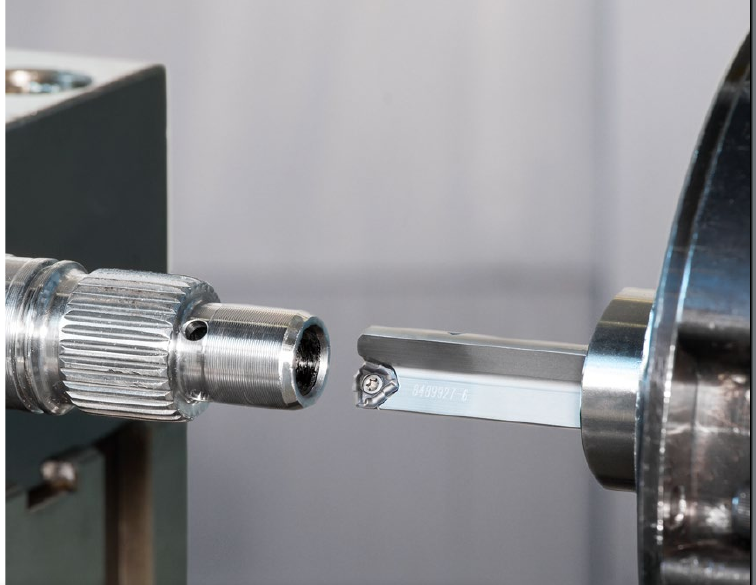

Das Bauteil wird auf das Nullpunktspannsystem des BAZ gesetzt. (Bild: Gressel)

Sechs Seiten mannlos bearbeiten

Das aktuell in Redlham aufgebaute Konzept entspricht einer automatisierten Fräszelle im MRK-Betrieb. Um mannlos fertigen zu können, arbeitet die Zelle neben einem 3-Achs-BAZ „Fanuc Robodrill α-D21MiB5“ und dem G4T4 zwingend auch mit einer R-C2-Werkstückautomation von Gressel. „Der Cobot übernimmt hierbei die Beladung mittels R-C2-Automation, sodass autark aus dem Speicher heraus zerspant wird“, betont Andreas Brunhofer, Produktspezialist Automation bei Gressel. Für die Bearbeitung wird das Rohmaterial auf einem Wagen bereitgestellt und als Fertigteil wieder abgelegt. Nachdem sich der G4T4, der über den Cobotarm mit dem R-C2-Spannmodul ausgerüstet ist, ein Spannmittel vom Greiferparkplatz geholt hat, fährt er batteriebetrieben zu dem Wagen, greift mit definierter Spannkraft ein Bauteil, transportiert es zum BAZ, vor dem er mit ± 1 mm Genauigkeit stoppt, und setzt Bauteil auf das Nullpunktspannsystem der Maschine. „Während nun die Bearbeitung erfolgt, wird in unserer Werkstückübergabestation ein zweiter Schraubstock für die 6-Seiten-Operation vorbereitet“, berichtet Brunhofer. „Die Spannkräfte an diesem elektrischen Schraubstock stellt das R-C2-Modul ein. Zugleich erfolgt beim Greifen das Prägen der Teile. Ist die Bearbeitung in OP10 abgeschlossen, holt der Roboter den Schraubstock aus der Maschine und fährt ihn in die Übergabestation. Dort überreicht er das Bauteil an den zweiten Schraubstock, von dem es wieder definiert gespannt wird, und bringt das Spannmittel in die Maschine.“ Ist das Teil in OP20 zerspant, fährt es der G4T4 heraus und legt es komplett bearbeitet auf den Ablagewagen. „Die gesamte Steuerung erfolgt dabei über eine Navigationssoftware“, berichtet Gerstmayr. „Während der G4T4 im vorliegenden Fall auf circa 30 x 30 m navigiert, gibt es bei seiner chaotischen Bewegung, die Intralogistik- mit Handlingaufgaben kombiniert, grundsätzlich keine Flächenbegrenzung.

Navigieren wie ein Mensch

Bewältigen kann der Cobot bei solchen Aufgaben eine Traglast von 20 kg. Zieht man das R-C2-Modul von Gressel ab, bleibt eine Nutzlast von 15 kg bei beliebiger Teilegeometrie. Damit sich der Cobot frei bewegen kann, muss die Produktionshalle über einen standardmäßigen Industrieboden verfügen und barrierefrei sein. Hier sucht sich der Cobot per Navigationssoftware stets die optimale Route. Hindernissen weicht er konsequent aus. „Unser Gerät kann navigieren wie ein Mensch. Man muss ihm nur gewisse Restriktionen vorgeben“, so Tomic. Vor dem Einsatz scannt Ger4Tech dafür beim Anwender die Halle geometrisch ab. Anschließend werden die Daten über WLAN oder ein 5G Campusnetz zum Server geschickt und ein Layout erstellt. „Dann geben wir dem Fahrzeug Quelle und Ziel vor“, erläutert Gerstmayr. „Außerdem legen wir fest, wo er sich bewegen darf – und wo nicht. Auch Geschwindigkeitszonen lassen sich definieren. Sobald sich in der Halle etwas ändert, wird das dem G4T4 mitgeteilt und er weicht aus. Und zwar stets in Echtzeit.“ Neben der Navigationssoftware wird dafür ein Flottenmanager genutzt, der etwa das Fahren zu verschiedenen Maschinen regelt. Nutzt der Anwender in seiner Fertigung einen Leitrechner, kann auch darüber gesteuert werden. In jedem Fall wird die Lösung so wieder auf die Bedürfnisse des Anwenders zugeschnitten.

Hubert Gerstmayr, Andreas Brunhofer und Ivica Tomic (von links) sind von der strategischen Bedeutung des mannlosen Fertigungskonzeptes überzeugt. (Bild: Gressel)

Langzeitstabil und präzise

Um mit dem R-C2 von Gressel pneumatisch arbeiten zu können, verbaute Ger4Tech im G4T4 einen Kompressor und einen Druckspeicher. Damit ist das System nicht nur in der Stromversorgung autonom, sondern auch in der Pneumatikversorgung. „Allerdings sind die Transport- und Handhabungsprozesse nun nicht mehr rein kollaborativ: Ein Teil kann nach der Fertigung zum Beispiel scharfkantig sein“, erinnert Gerstmayr. „Daher haben wir ein Radarsystem verbaut, mit dem nun zwei Operationsmodi verfügbar sind, ein kollaborativer und ein nicht-kollaborativer. Für letzteren wurden zwei Zonen definiert, mit denen das System ab einer bestimmten Entfernung zum Objekt erst die Geschwindigkeit reduziert, um dann bei einem Radius von 2 m stehenzubleiben.“

Dass Ger4Tech auf die R-C2-Spanntechnik von Gressel setzt, hat neben der automatisierten, mannlosen Fertigung auch mit der strategisch beabsichtigten Qualitätsführerschaft der Redlhamer zu tun. „Wir wollen, dass die Anwender mindestens zehn Jahre mit unserem System arbeiten können. Indem wir den G4T4 modular aufgebaut haben, lässt sich regelmäßig die neueste Technologie verbauen“, betont Tomic. „Das Gressel-Spannsystem passt hervorragend in diesen Kontext: Es ist eine qualitativ hochwertige Lösung, die langfristig stabil und präzise arbeitet und die mobile Automatisierung ermöglicht.“

Mittendrin und stets dabei

Die getestete Fräszelle soll schon bald für die mannlose Fertigung eingesetzt werden. Bauteillose, die sie effizient umsetzt, bewegen sich zwischen dem Einzelteil und der mittleren Serie, bei denen der Endkunde individuelle Wünsche und hohe Qualitätsansprüche mit kurzen Lieferzeiten verbindet. Fertigungsaufträge also, die in den Hochlohnländern Mitteleuropas Zukunft haben. Allein die DACH-Region beheimatet eine Vielzahl von Unternehmen, die Fräs-, Dreh- und Schleifmaschinen einsetzen. Vorrangig Mittelständler. Alle vereint das gleiche Problem: demografischer Wandel, Fachkräftemangel, Lohnkosten. „In Zeiten immer kleinerer Serien ist unser System so intelligent, dass es hauptzeitparallel zur nächsten Maschine fährt und diese be- oder entlädt“, hebt Tomic noch einmal hervor. „So kann die gesamte Fertigung effizient und flexibel gestaltet oder eine neue Maschine leicht angebunden werden. Der größte Markt liegt allerdings in Bestandsanlagen.“ Hierbei lässt sich eine Maschine zum Beispiel über ein Moxa-Modul mit dem G4T4 verbinden, etwa um eine Tür zu öffnen oder das Spannfutter zu betätigen.

Dass es für die Automatisierungslösung von Ger4Tech verschiedenste Interessenten gibt, zeigt beispielhaft ein Unternehmen, das mit 35 Maschinen Zahnersätze fräst, aber keine Mitarbeiter findet. „Wir erhalten Anfragen, an die wir selbst nicht gedacht haben“, beschreibt Tomic die komfortable Situation. Und mittendrin – als notwendige Komponente – ist stets das R-C2-System von Gressel. Bei Bedarf auch in der dritten Schicht.

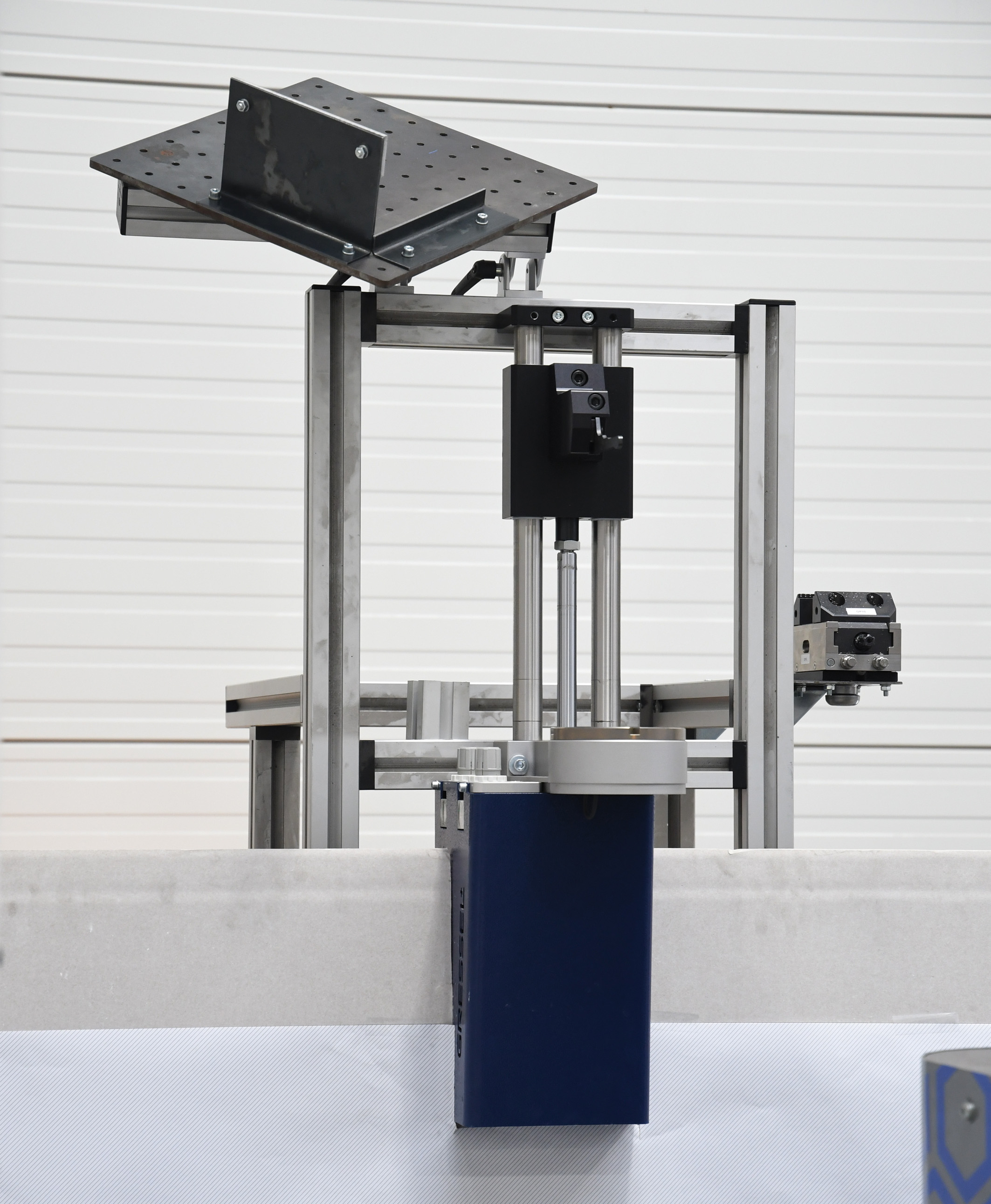

Die Übergabestation von Gressel ermöglicht die mannlose Bearbeitung in OP10 und OP20. (Bild: Gressel)