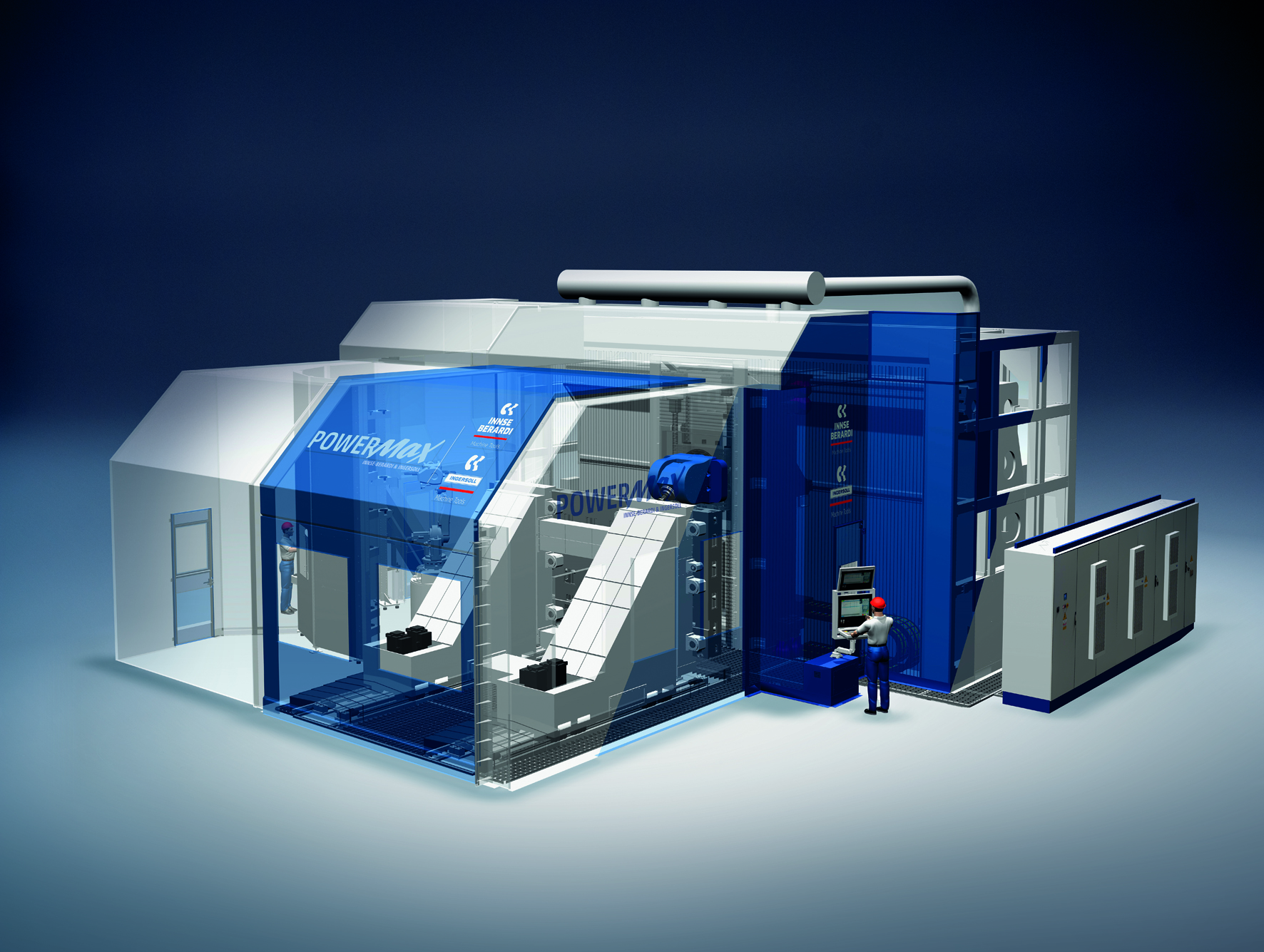

Die neueste Entwicklung von Bearbeitungszentren: PowerMax

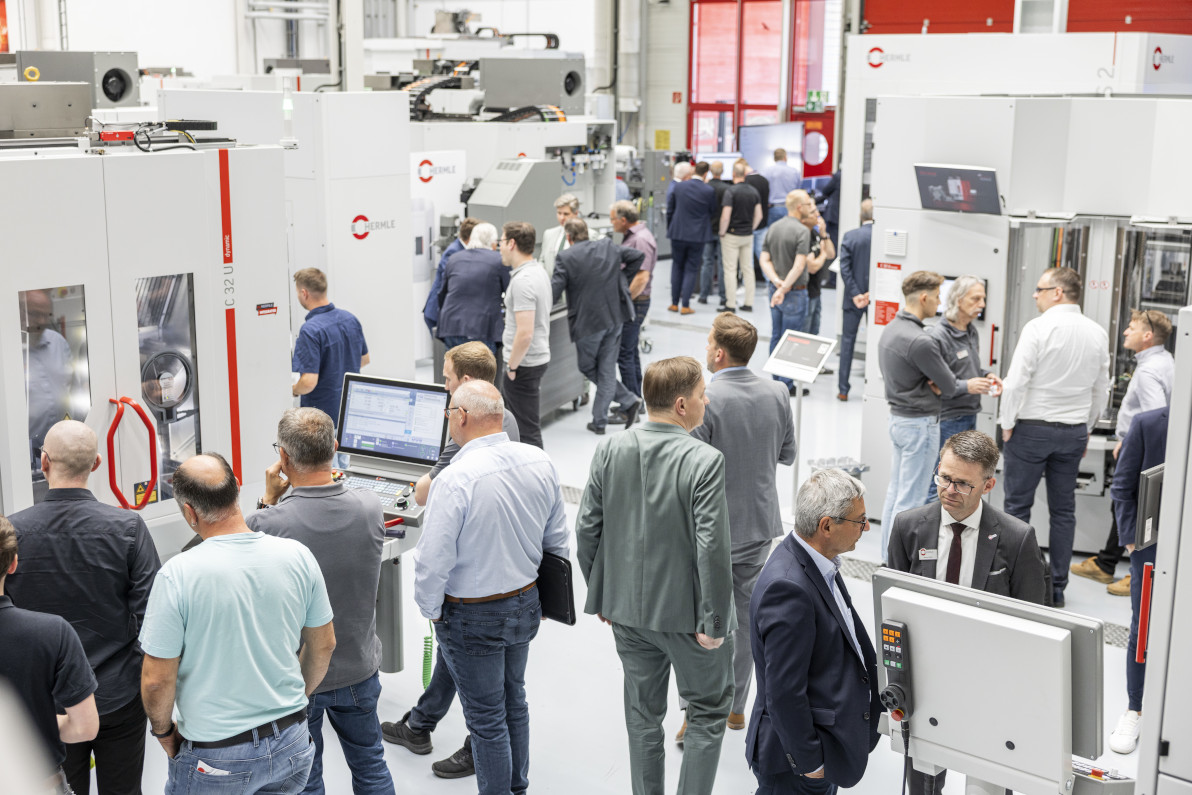

PowerMax ist die Antwort auf die Anforderungen von Kunden, die höchste Produktivität bei der Bearbeitung von Titan- und Aluminiumlegierungen benötigen, mit einer daraus resultierenden Verbesserung der Gesamtbetriebskosten. Sie wird von der Werkzeugmaschinensparte der Camozzi-Gruppe gebaut, zu der Innse Berardi und Ingersoll gehören.

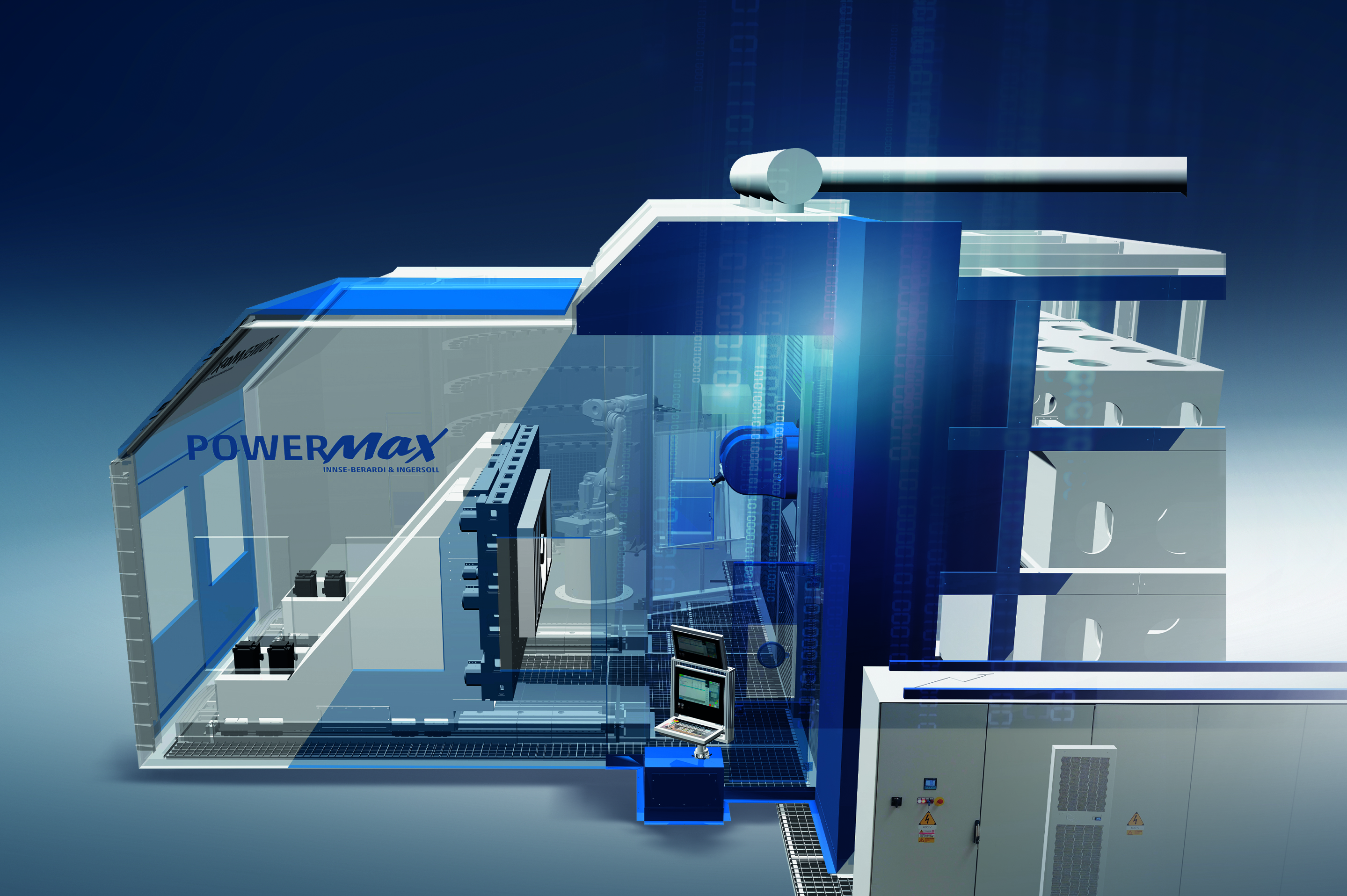

PowerMax ist eine von Innse Berardi und Ingersoll konzipierte und realisierte Baureihe von Bearbeitungszentren, die speziell für die Bearbeitung von Strukturbauteilen in der Luft- und Raumfahrt und im Maschinenbau konzipiert wurden. Die Maschinen können je nach Bedarf des Kunden, je nach Größe der Werkstücke, der zu bearbeitenden Materialien und des erforderlichen Automatisierungsgrads erweitert werden.

Innovative Maschinen

PowerMax ist eine echte Weiterentwicklung in den Bereichen Anwendung und Markt, die das Fachwissen und die historische Erfahrung dieser beiden Unternehmen nutzt und bedeutende Innovationen wie die digitale Simulationslösung bietet, die dem Ansatz des digitalen Zwillings entspricht. Dank einer eingehenden Materialanalyse und unserer Partnerschaft mit unseren Lieferanten hinsichtlich der besten verfügbaren Werkzeuge konnten wir die Leistungsmerkmale definieren, die für eine innovative Lösung erforderlich sind, die in der Lage ist, die Betriebskosten und Produktionszeiten zu senken.

Im Luftfahrtsektor bringt jedes neue Projekt neue Materialien und immer komplexere Formen mit sich, um den Verbrauch zu optimieren und die CO2-Emissionen zu verringern. Diese Bauteile erfordern besondere Bearbeitungsfähigkeiten, insbesondere bei hohen Abtragsraten. PowerMax ist auf die ständig zunehmende Verwendung von Verbundwerkstoffen, Titan und Aluminium ausgerichtet.

Werkstoffe:

PowerMax ist eine innovative Lösung, die maximale Flexibilität für allgemeine Anwendungen und insbesondere für Titan und seine Legierungen bietet. Da diese Materialien so heterogen sind, sind unterschiedliche Ansätze erforderlich, sowohl was die Struktur als auch was die Leistung der Maschine betrifft.

PowerMax ist in den Versionen T (Torque, geeignet für Titan), S (Speed, für Aluminium) und ST (als gemischtes System, geeignet für Materialien mit unterschiedlichen Eigenschaften, das mit einem automatischen System zum Wechseln der Elektro-Spindeleinsätze ausgestattet ist) erhältlich.

Konzipiert für hohe Leistung

Herkömmliche große horizontale Maschinen werden in der Regel mit einem beweglichen Ständer gebaut. Wenn Maschinen dieser Bauart in hohen vertikalen Positionen betrieben werden, ist die statische und dynamische Steifigkeit der Maschine unweigerlich beeinträchtigt. Tiefe Bearbeitungen werden durch den Einsatz eines Stößels erreicht, der jedoch beim Ausfahren ebenfalls an Steifigkeit verliert und durch die Auswirkungen der Schwerkraft Genauigkeitsprobleme verursachen kann. Der Endanwender ist daher gezwungen, die konservativsten Schnittparameter und dynamischen Einstellungen zu wählen, um sicherzustellen, dass die Bearbeitung an jedem Punkt des Bauteils korrekt durchgeführt wird. Dies bedeutet selbstverständlich einen Verlust bei der Gesamteffizienz des Systems.

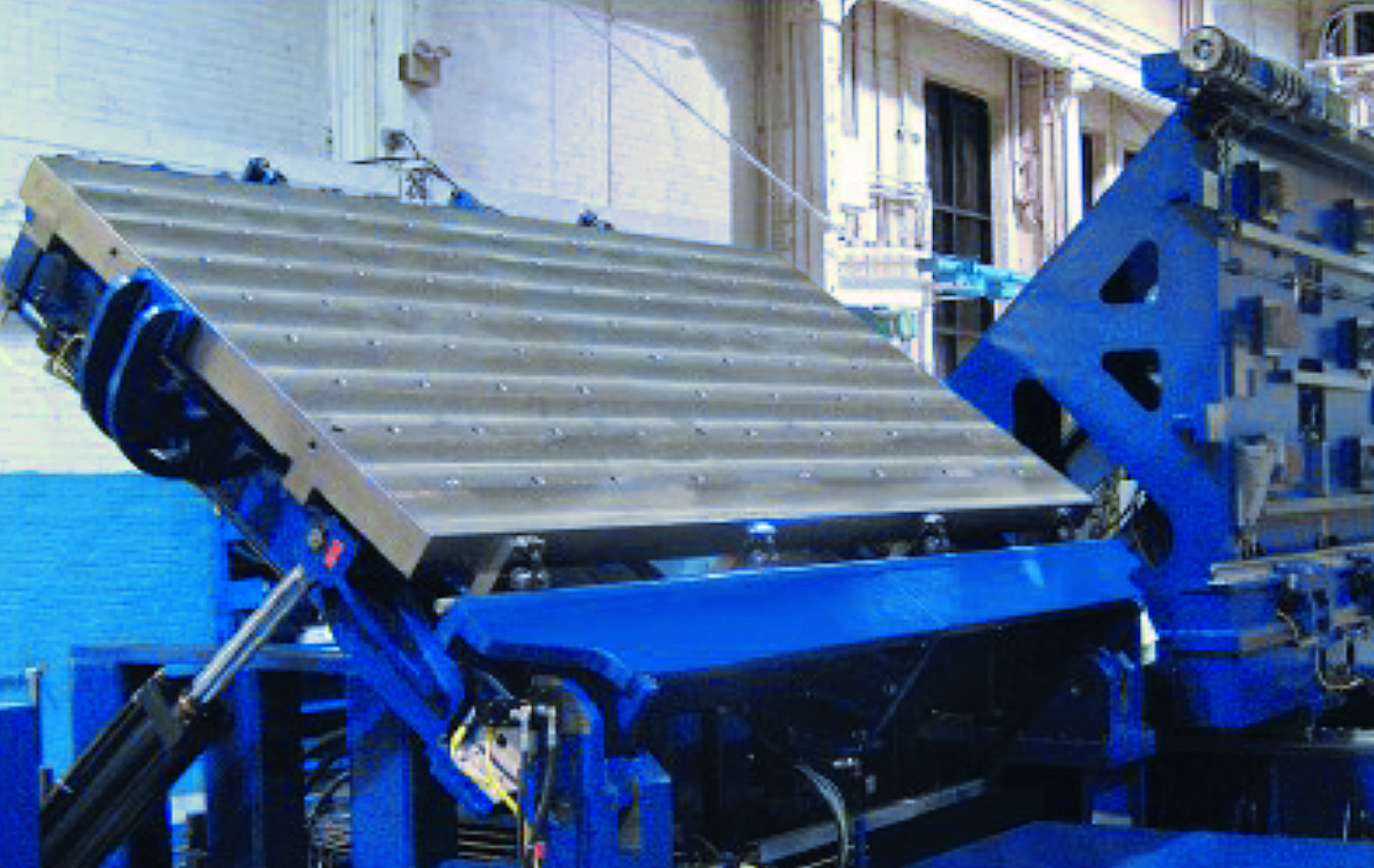

Um die oben beschriebene Situation zu vermeiden und die bestmögliche Steifigkeit der Maschine zu gewährleisten, ist PowerMax mit einem beweglichen Ständer ausgestattet, welcher wiederum den Spindelkasten trägt, der sich auf vier Schienen bewegt, von denen sich zwei in der unteren Basis und zwei in der hinteren vertikalen Struktur befinden. Die klassische Stößelwelle wird also durch den externen Palettenträger oder einen Tisch mit Dreh- und Linearbewegung ersetzt. Eine derartige Kinematik gewährleistet ein hohes und konstantes Niveau an Abtragsleistung, Dynamik und Genauigkeit.

Mit den drei PowerMax-Versionen

können Sie Titan (T), Aluminium (S)

oder beide Materialien (ST) bearbeiten.

Maximale Flexibilität – mehr Auswahl, weniger Kompromisse

PowerMax bietet einen vertikalen Bereich von 2.000 mm oder 3.000 mm und einen horizontalen Bereich von 4.000, 5.000 oder 6.000 mm.

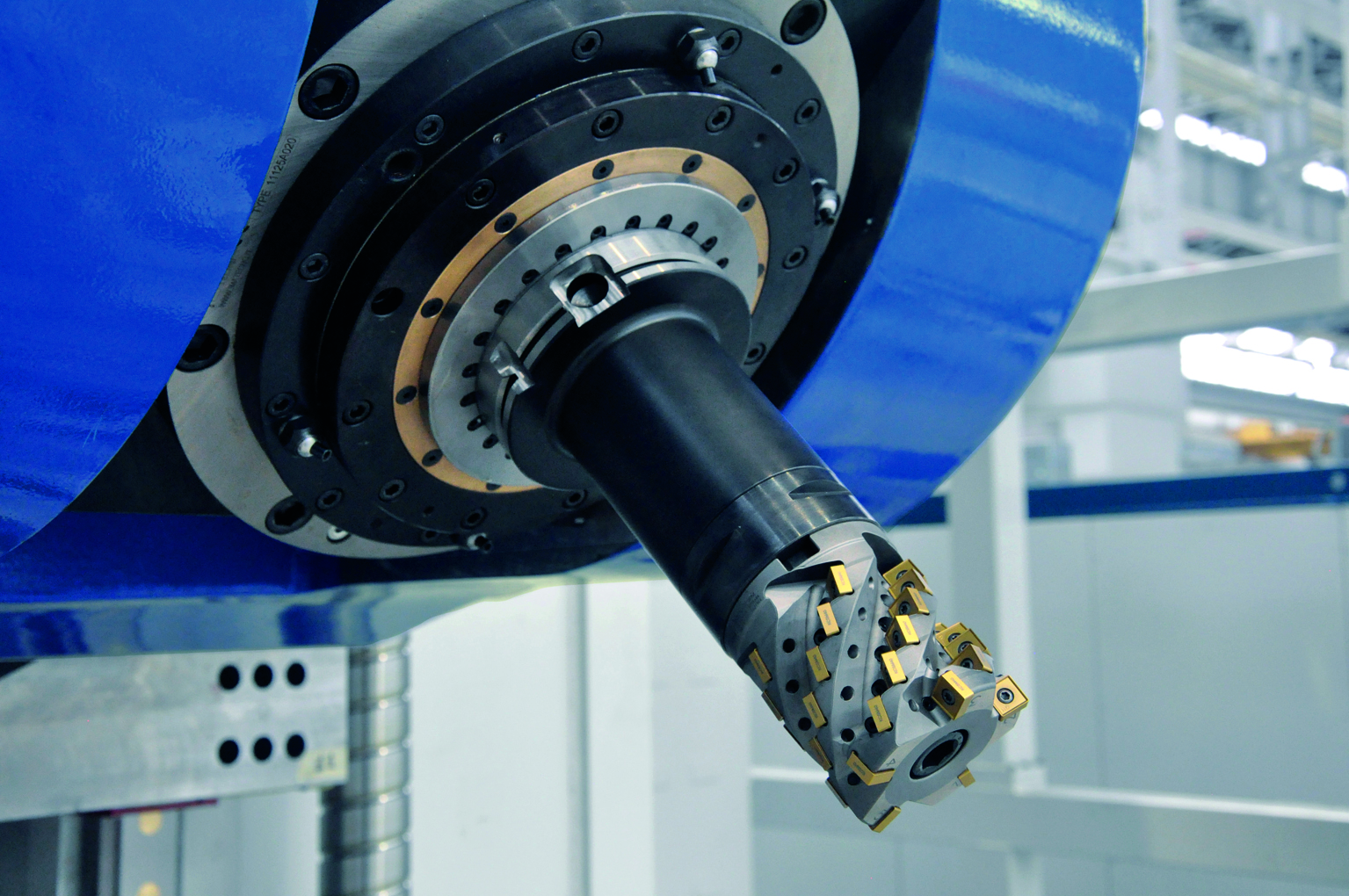

PowerMax T (Torque) ist für die Bearbeitung von Titan und allgemein für hitzebeständige Legierungen konzipiert. Sie ist konfigurierbar mit einer Hochleistungs-Elektrospindel mit 9.000 Nm Drehmoment und 8.000 U/min oder mit einer herkömmlichen Spindel mit 1.500 Nm Drehmoment, der auf einem Innse Berardi/Ingersoll-Werkzeugkopf montiert ist.

Die Geschwindigkeit der Linearachse beträgt 30 m/min auf der X/Y-Achse und 20 m/min auf der Z-Achse (dem Tisch). Die polaren Achsen C und A haben eine Drehgeschwindigkeit von 30 U/min und 15 U/min mit hohem Drehmoment an beiden polaren Achsen.

Ein weiteres Merkmal ist das Hochdruck- (80 bar) und Hochleistungs-Kühlschmierstoffsystem (150 l/m) durch die Spindel.

PowerMax S (Speed) ist für die Bearbeitung von Aluminium konzipiert. Die Auswahl an Elektrospindeln ist groß, mit Drehmomenten bis zu 100 Nm und 30.000 RPM. Im Vergleich zum PowerMax T bietet die S-Version noch schnellere Linearachsen mit 60 m/min in der X/Y-Achse und 40 m/min in der Z-Achse. Die Dynamik der C- und A-Achsen ist ebenfalls hoch und erreicht 60 bzw. 30 U/min.

Der Werkzeugkopf dieser Maschine wird ebenfalls von Innse Berardi / Ingersoll hergestellt und garantiert KSS-

Leistungen von mindestens 40 bar und

40 l/min.

PowerMax ST (Speed & Torque) ist die dritte Version, die die Qualitäten der beiden Modelle für Kunden kombiniert, die Materialien mit unterschiedlichen Eigenschaften – wie Aluminium, Titan und Spezialstähle – auf produktive und flexible Weise auf derselben Maschine bearbeiten müssen.

Der Werkzeugkopf hat die gleichen Eigenschaften wie der PowerMax S, während die Spindelleistung durch eine breite Palette von Elektrospindeln für verschiedene Materialtypen gewährleistet wird, die automatisch ausgetauscht werden können.

Hohe Dynamik für Titan und Aluminium

Anwender, die mit Titan arbeiten, wissen, wie kompliziert es ist, die Maschinenparameter zu steuern, um die Werkzeugleistung und die Gesamtproduktivität der Maschine zu maximieren.

Betrachtet man die Funktionsweise einer Fräsmaschine und die Art und Weise, wie das Werkzeug der Werkstückkontur folgen muss, so muss die CNC bei herkömmlichen Maschinen während einer Bahnänderung zwangsläufig langsamer werden, um die Positionierungsgenauigkeit konstant zu halten, wodurch sich die Dicke der Späne verringert. Wenn die Bewegung der Achsen einen bestimmten Punkt unterschreitet, ist die Interferenz nicht mehr in der Lage, einen Schnitt zu erzeugen, sondern es entsteht Reibung, die sich in Wärme umwandelt.

Um dieses Problem zu vermeiden, muss die numerische Steuerung mit einer Referenzgeschwindigkeit und einer dynamischen Toleranz eingerichtet werden. Daher sind die Beschleunigung und die Schubkraft aller Achsen in Verbindung mit einer effektiven strukturellen Steifigkeit von grundlegender Bedeutung.

Die Bearbeitung von Titan und hitzebeständigen Legierungen erfordert ein hohes Drehmoment an der Spindel und eine hohe statische Steifigkeit, um den ausgeführten Kräften standzuhalten. Hitzebeständige Legierungen leiten die Wärme im Vergleich zu herkömmlichen Werkstoffen wie Stahl und Gusseisen viel schlechter: Das bedeutet, dass sich die während des Schnitts erzeugte Wärme hauptsächlich auf das Werkzeug selbst konzentriert.

Da die Wärme eine der Hauptursachen für den Verschleiß der Schneidplatten ist, ist es von größter Bedeutung, dass das Kühlsystem in der Lage ist, einen Kühlmittelfluss mit sehr hoher Leistung zu gewährleisten, um die Wärme abzuführen.

Um sicherzustellen, dass der Arbeitsbereich frei von Spänen ist, insbesondere bei der Bearbeitung von tiefen Hohlräumen, wie es bei Strukturbauteilen in der Luftfahrt häufig der Fall ist, sind die folgenden Merkmale erforderlich:

– horizontale Spindel für optimale Späneabfuhr;

– internes Hochdruck-Kühlschmierstoffsystem mit Kühlsystem für den KSS, um eine Überhitzung der Struktur und thermisch verursachte Genauigkeitseinbußen zu verhindern.

Aus unterschiedlichen Gründen können bei der Bearbeitung von Aluminium die gleichen Probleme auftreten.

Hohe Materialabtragsraten sind der entscheidende Produktivitätsfaktor bei der Bearbeitung des Werkstoffs Aluminium. Einige auf dem Markt erhältliche Spindeln bieten sehr hohe Drehzahlen und Leistungen, müssen aber mit Maschinen mit sehr hohen Achsgeschwindigkeiten gekoppelt werden, die vor allem in der Lage sind, die programmierten Geschwindigkeiten auch bei Bahnen mit ständigen Richtungswechseln und Kurven beizubehalten. Obwohl sie typische Kriterien für diese Art von Maschinen sind, reichen Verfahrbewegungen und lineare Beschleunigung allein nicht aus. Um die Produktionszeiten zu verkürzen, müssen die Maschinen hohe kubische Beschleunigungen und Bewegungsmechanismen mit hoher Positionsverstärkung für jede Achse bieten. Dies alles muss dann in Strukturen integriert werden, die den sehr hohen dynamischen Belastungen standhalten können.

Aus diesem Grund sind die Schnittgeschwindigkeiten bei der Schruppbearbeitung recht niedrig und die Schnittfrequenz liegt daher zwischen etwa 13 und 17 Hz. Um zu verhindern, dass diese Frequenz mit der ersten Resonanzfrequenz der Struktur zusammenfällt, was zu einer Instabilität des Systems führen könnte, wurde eine spezielle Konstruktion entwickelt, die sicherstellt, dass die erste Resonanzfrequenz der Maschine, einschließlich der Bewegung der Achsen, viel höher ist als die Schnittfrequenzen.

Diese hohe Frequenz ermöglicht eine hohe Dynamik, die für die Bearbeitung aller Werkstoffe von grundlegender Bedeutung ist, da sie die Einhaltung der programmierten Verfahrgeschwindigkeit ermöglicht (bei Aluminium bedeutet dies kürzere Produktionszeiten, bei Titan eine längere Lebensdauer des Schneidelements).

PowerMax ist eine Baureihe von Bearbeitungszentren, die speziell für die Bearbeitung

von Strukturbauteilen in der Luft- und Raumfahrt konzipiert wurden.

Die ganze Automatisierung, die Sie brauchen

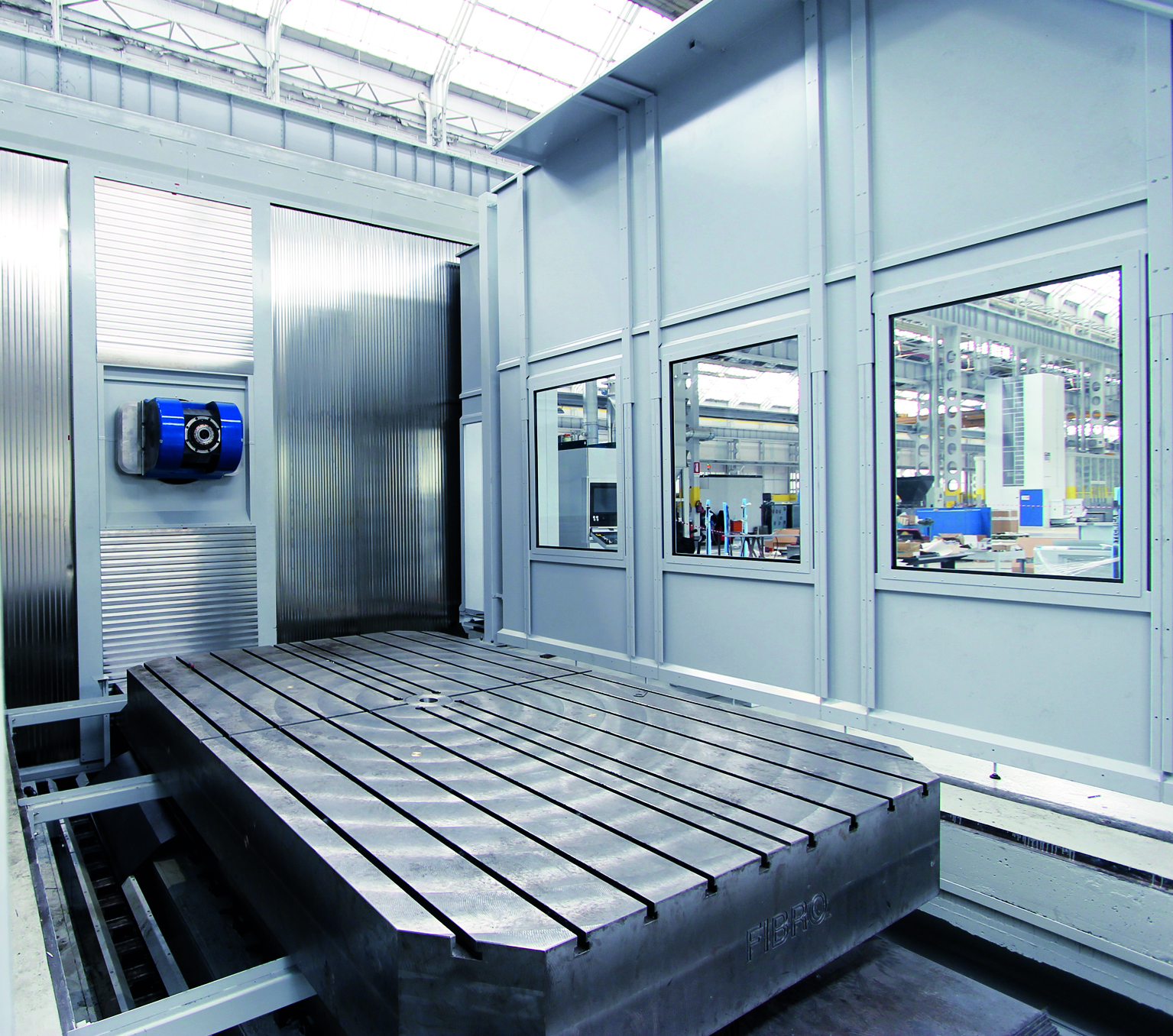

Die Z-Achse kann mit zwei verschiedenen Optionen konfiguriert werden: die Standardlösung, bestehend aus einem vertikalen Palettenregalsystem, welches sich besonders gut für die Luftfahrtindustrie eignet, oder eine zweite Lösung, bestehend aus einem klassischen Tisch mit Dreh- und Fahrbewegung (wie konfiguriert und installiert auf der PowerMax-Maschine in den Produktionsanlagen von Camozzi Advanced Manufacturing in Mailand).

Modulares Werkzeugmagazin

Das Werkzeugwechselsystem ist automatisiert und vollständig anpassbar, mit Kapazitäten von 80 Werkzeugen mit einem Durchmesser von 200 mm und einer Länge von 750 mm bis zu 200 Plätzen oder mehr, je nach Größe und Kundenwunsch.

Maximale Flexibilität mit PowerMax zur Anpassung an Ihre spezifischen Bedürfnisse.