Innengewinde spanfrei herstellen mit mehr Effizienz und Prozesssicherheit

Motorblöcke, Getriebe, Einspritzanlagen, Lager, Flansche oder Pleuel – Innengewinde in zunehmend komplexere Bauteile einzubringen, gehört zu den typischen Anforderungen in der Automobilindustrie. Traditionell werden die meisten Innengewinde immer noch gebohrt. Doch die Alternative zum Bohren, das Gewindeformen, erobert sich immer weitere Einsatzgebiete. Das wichtigste Argument für das Gewindeformen ist die Spanfreiheit des Verfahrens. Sie wirkt sich direkt auf die Prozesssicherheit und die Werkzeugstandzeiten aus – und damit auf die Kosten pro Bauteil (cost per part). Werkzeughersteller wie Walter reagieren auf diese Entwicklung, indem sie das Portfolio an Gewindeformern weiter ausbauen und immer mehr Anwendungsgebiete abdecken.

Als Bearbeitungsverfahren hat das Gewindeformen gegenüber dem Gewindebohren Vorteile bei Ergebnisqualität und Prozesssicherheit. So besteht keine Gefahr, das Gewinde zu verschneiden, weil der Werkstoff nicht im eigentlichen Sinne zerspant wird. Da eine Kaltumformung stattfindet, bleibt der Faserverlauf des Materials erhalten. Das hat positive Auswirkungen auf die Dauerfestigkeit des Gewindes, vor allem bei hohen dynamischen Belastungen. Außerdem weisen die Gewindeflanken im Vergleich zu geschnittenen Gewinden eine geringere Rautiefe auf.

Spanfreies Bearbeitungsverfahren

Der für die Prozesssicherheit des Verfahrens wichtigste Faktor ist die spanfreie Bearbeitung. Die Vorteile ergeben sich vor allem beim Herstellen tiefer Innengewinde: Während sich beim Gewindebohren Späne bilden, die ohne Beschädigung des Gewindes und der Oberflächen aus der Gewindebohrung entfernt werden müssen, fallen beim Gewindeformen erst gar keine Späne an. Damit ist zum einen die geforderte Qualität des Gewindes gesichert, ohne dass aufwendige Prüfverfahren anfallen oder die Gewinde entsprechend nachgearbeitet werden müssen. Zum anderen senkt die spanfreie Bearbeitung das Risiko, dass ein Werkzeug aus- oder sogar abbricht. Denn die gefürchteten Wickelspäne, die das Werkzeug blockieren, entstehen schlicht nicht. Die spanfreie Bearbeitungsmethode hat auch direkte Auswirkungen auf die Werkzeuggeometrie selbst: Weil keine Nuten für die Spanabfuhr in den Werkzeugkörper integriert werden müssen, lassen sich Gewindeformer sehr stabil konstruieren. Ein weiteres Plus für Prozesssicherheit und Werkzeugstandzeit.

Hohe Werkzeugstandzeiten senken Produktionskosten

Hohe Prozesssicherheit bedeutet in der Produktion ab einer Losgröße von circa 1.000 Stück auch tatsächlich messbare Vorteile bei den Produktionskosten: von geringeren Werkzeugwechselzeiten bis hin zur mannlosen Bedienung. Kein Wunder also, dass sich das Verfahren gerade in der Automobilindustrie immer stärker zum Standard beim Gewinden entwickelt. Die Kosten pro Bauteil (cost per part/ cpp) sind das Maß, mit dem die Effizienz eines Prozesses in der Industrie gemessen wird. Je nach Bauteil und Bearbeitungsverfahren stellen die Werkzeuge einen nicht unerheblichen Kostenfaktor dar.

Das gilt besonders für Vollhartmetall-Werkzeuge, die vor allem beim Bohren, Fräsen und teilweise auch beim Gewinden eingesetzt werden. Der Hauptanteil beim Gewinden liegt bei HSS-E-Werkzeugen. Vollhartmetall- und HSS-E-Werkzeuge machen nach Schätzungen des Werkzeugspezialisten Walter bereits heute rund die Hälfte der zerspanenden Anwendungen in der Automobilindustrie aus. Je nach den Besonderheiten des Bauteils können Bohr- und Gewindearbeiten rund 15 bis 50 % der Gesamtkosten pro Bauteil beeinflussen. Hier noch einmal Kosten zu senken, ist die Herausforderung – gerade in einer Zeit, in der die gesamte Industrie sich in einem grundlegenden Wandlungsprozess befindet.

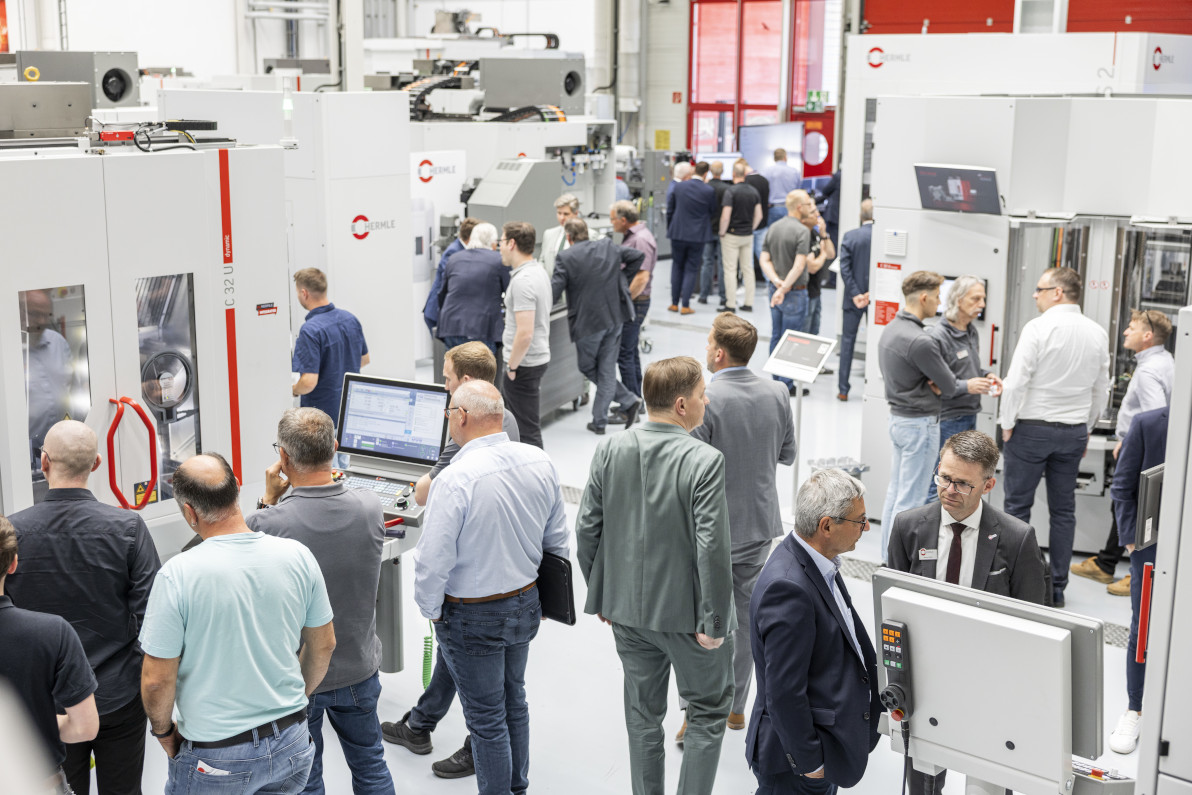

Mit innovativen Lösungen begleitet Walter den Wandel

Obwohl für das Gewindeformen mittlerweile etablierte Prozesse bestehen und viele Hersteller und Zulieferer damit arbeiten: Der Wechsel vom Gewindebohren zum -formen innerhalb eines etablierten Produktionsprozesses ist nicht trivial. Innengewinde sind oft die neuralgischen Punkte an einem Bauteil, von denen die Betriebssicherheit ganzer Komponenten eines Fahrzeugs abhängt. Löst sich beispielsweise nur eine Schraube am Pleuel, kann das den gesamten Motor zerstören und einen Unfall und damit großen Schaden verursachen. Die Entscheidung für das Gewindeformen ist oft das Ergebnis eines längeren Analyseprozesses auf der Suche nach Effizienzpotenzialen – bei gleichbleibender, idealerweise sogar höherer Prozess- und Ergebnisqualität. Mit 100 Jahren Erfahrung in der Herstellung und im Einsatz von HSS-E (-PM) und Vollhartmetall-Werkzeugen wie Gewindebohrern und -formern bringt Walter sehr viel Know-how in diesen Prozess ein. Timo Mager, Senior Product Manager Gewinden bei Walter, erklärt: „Die Walter Engineering Kompetenz geht weit über das einzelne Zerspanungswerkzeug hinaus. Im Fokus stehen die gesamte Zerspanungsstrategie und die Bearbeitungsprozesse beim Kunden. Am sinnvollsten ist es, unsere Experten früh in die Analyse und Neugestaltung der Prozesse einzubeziehen. Gemeinsam mit dem Kunden lassen sich so Effizienzgewinne identifizieren. Anforderungen wie mannlose Produktionsprozesse oder Steigerung der Prozesssicherheit über alle Produktionsstätten eines Unternehmens hinweg lassen sich nur in einer ganzheitlichen Betrachtung umsetzen.“

Weniger Reibung, mehr Standzeit

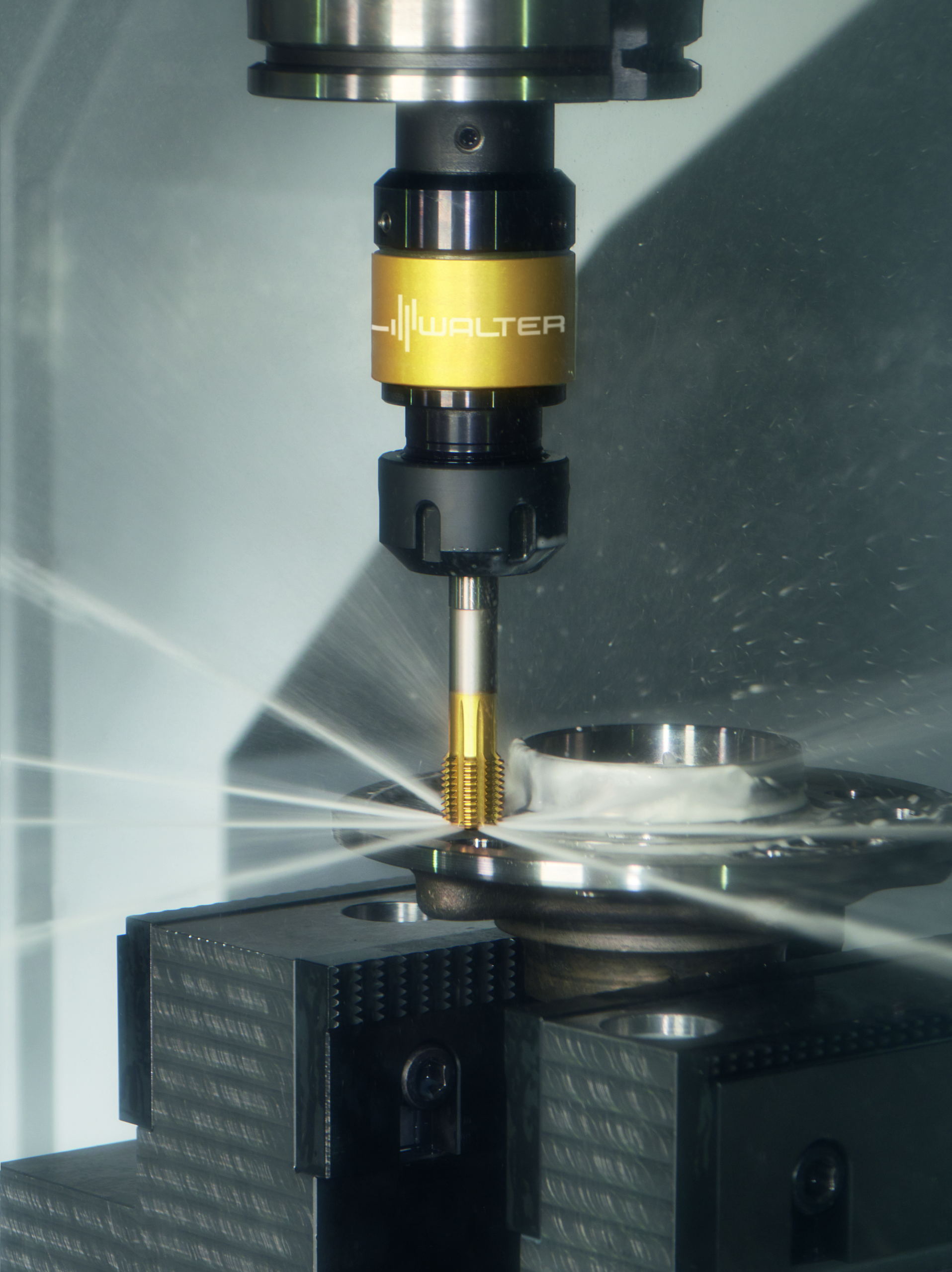

Kunden aus der Automobilindustrie, ob Hersteller oder Zulieferer, profitieren mit Walter von hoher technischer Kompetenz. Das Unternehmen investiert erheblich in eigene Forschungs- und Entwicklungsprojekte, aus denen heraus innovative Werkzeugfamilien entstehen. Die New Sales Ratio, der Anteil der verkauften Produkte am Produktportfolio, die weniger als fünf Jahre alt sind, beträgt bei Walter mehr als 35 %. Beim Ausbau der Gewindeformer-Produktfamilie zeigt sich diese Innovationskraft besonders: An den aktuellen Gewindeformern (TC420 Supreme und TC430 Supreme) ist im Prinzip alles neu: ein neues HSS-E-PM-Substrat, neue Geometrie, neue Vor- und Nachbehandlung und eine neue Beschichtung. Dadurch lassen sie sich mit 30 % weniger Drehmoment einsetzen und sind auch für den Einsatz auf Maschinen mit geringerer Leistungsaufnahme sehr gut geeignet. Reibung und Wärmeentwicklung, die beim Formprozess an der Gewindeoberfläche entstehen, fallen deutlich niedriger aus als bei vergleichbaren Werkzeugen. Das erhöht nicht nur die Oberflächenqualität am Bauteil, es wirkt sich auch positiv auf die Werkzeugstandzeit aus.

Der Gewindeformer TC420 Supreme aus HSS-E-PM ist universell einsetzbar (ISO-Werkstoffe P, M, N und S). Er eignet sich insbesondere für mittlere bis große Losgrößen. Der TC430 Supreme, ebenfalls aus HSS-E-PM, wird zur Bearbeitung großer Losgrößen und für die Massenfertigung, hier insbesondere für ISO P-Werkstoffe, eingesetzt. Der Gewindeformer ist für Grund- und Durchgangsgewinde bis zu 3,5 x DN geeignet.

„Auf der Maschine zeigt sich, was die Verbesserungen in der Praxis bringen: Das Vorgängerwerkzeug (Protodyn S Eco Plus) zeigte im Feldtest bei der Produktion einer Antriebswelle bereits nach 2.000 Gewinden die typischen Verschleißerscheinungen und einen Anstieg des Drehmoments. Der Gewindeformer TC430 Supreme dagegen war bei gleichen Schnittwerten selbst nach 3.900 Gewinden noch immer einsatzbereit. Der Versuch wurde lediglich gestoppt, weil die Serie zu Ende war“, bestätigt Timo Mager.