Eine Ikone der Werkzeugtechnologie

„Das wird die Bohrungsbearbeitung revolutionieren“, dachte sich Paul Horn, als er den ersten Prototyp des Superminis genau begutachtete. Im Jahr 1989 erfolgte dann die Markteinführung des Systems Supermini und ist bis heute eines der erfolgreichsten Produkte der Paul Horn GmbH. In den letzten 35 Jahren hat das Werkzeugsystem zahlreiche Entwicklungsschritte durchlaufen und weltweit die Herausforderungen unterschiedlichster Zerspanungsaufgaben gelöst. Einen weiteren Meilenstein in der Geschichte des Superminis zeigt Horn jetzt mit einer gesinterten Spanformgeometrie für den Supermini Typ 105. „Mit viel Fleiß haben wir es geschafft, die Probleme mit langen Spänen bei der Innenbearbeitung von kleinen Bohrungsdurchmessern wirtschaftlich zu lösen“, so der Geschäftsführer Markus Horn.

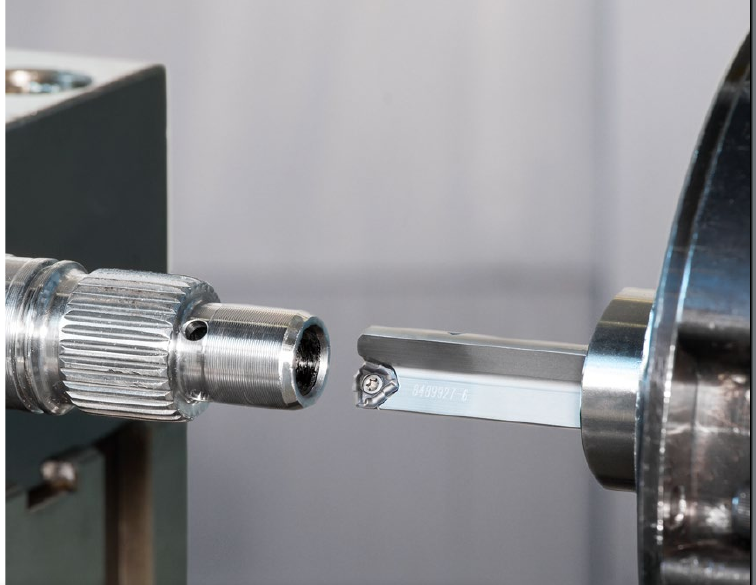

Ausdrehen, Profildrehen, Inneneinstechen, Gewindedrehen, Fasen, Axialstechen, Bohren sowie Nutstoßen. Das Werkzeugsystem Supermini lässt sich für zahlreiche Bearbeitungsoperationen anpassen und einsetzen. Zum Einsatz kommt die Vollhartmetall-Schneidplatte in der Bohrungsbearbeitung von Durchmesser 0,2 mm bis rund 10 mm. Horn entwickelte den Rohling des Werkzeugs als eine Tropfenform. Diese Form ermöglicht präzise und große Anlageflächen im Werkzeughalter, was eine höhere Steifigkeit des Gesamtsystems zur Folge hat. Des Weiteren verhindert die Tropfenform das Verdrehen der Schneidplatte, welches zu einer stets präzisen Lage der Spitzenhöhe des Werkzeugs führt. Bei langen Werkzeugauskragungen reduziert sie die Durchbiegungen und minimiert Vibrationen während des Drehprozesses. Je nach Einsatz und zu bearbeitendem Durchmesser bietet Horn die Schneidplatte in drei unterschiedlichen Größen (Typ 105, 109 und 110) und verschiedenen Rohlingstypen an. Alle Varianten ermöglichen eine interne Kühlmittelzufuhr direkt an die Wirkzone. Das Horn-Werkzeugportfolio enthält rund 2.500 verschiedene Standardvarianten des Supermini. Darüber hinaus löste Horn mit unzähligen Sonderlösungen die Aufgaben der Anwender.

Spanprobleme gelöst

Eine der größten Herausforderungen bei der Innenbearbeitung sind lange Späne. Hier spielt es keine Rolle, welche Qualität das eingesetzte Werkzeug hat. Die Bohrungsbearbeitung führt, je nach Werkstoff, oftmals zu langen Spänen. Sie wickeln sich um das Werkzeug, verstopfen Bohrungen oder führen im schlechtesten Fall zum Werkzeugbruch. Hier kann eine Spanformgeometrie Abhilfe schaffen. Sie leitet und formt den Span und bringt ihn zum Bruch. Bisher kamen hierzu speziell gelaserte oder geschliffene Spanformgeometrien zum Einsatz. Dies war jedoch mit einem entsprechenden Kostenfaktor der Schneidplatte verbunden. Horn hat es mit dem neuen Supermini des Typs 105 geschafft, ein universelles Ausdrehwerkzeug mit gesinterter Spanformgeometrie zu entwickeln. Das Werkzeug bietet im Einsatz eine hohe Prozesssicherheit durch die gute Spankontrolle. Die Schneidengeometrie reicht weit in den Eckenradius der Schneidplatte. Dies stellt die Spankontrolle auch bei kleinen Zustellungen sicher. Die Geometrie lässt sich universell für verschiedene Werkstoffgruppen einsetzen und eignet sich zum Innen-, Plan-, Kopier- und Rückwärtsdrehen.

Neben der Geometrie, optimierte Horn auch den Rohling der Schneidplatte mit einer höheren Steifigkeit und einem noch stabileren Schneidenbereich. Darüber hinaus wurde die Zuführung der Kühlung überarbeitet. Die neue Schneidplatte ist mit zahlreichen Klemmhaltern des Typs 105 kompatibel. Horn bietet die Schneidplatten in drei Längen (15,0 mm, 20,0 mm und 25,0 mm) und in den Sorten TH35 und IG35 als Standard an. Der Eckenradius beträgt 0,2 mm. Das Werkzeug eignet sich für den Einsatz ab einem Durchmesser von 6 mm. Das breite Einsatzgebiet der Schneidplatten spiegelt sich auch in der Wirtschaftlichkeit wider. Die Kosten des neuen Superminis liegen im ähnlichen Bereich wie die Standardschneidplatte ohne Geometrie. Der neue Supermini ist ab Lager verfügbar.

Bei den Klemmhaltern kann der Anwender aus einer Vielzahl an unterschiedlichen Varianten die passende Lösung für seine Bearbeitung wählen. Hierzu zählen Rundschafthalter, Vierkanthalter, Schnittstellen-Klemmhalter sowie einstellbare Klemmhalter für unterschiedliche Maschinenhersteller. Bei der Klemmung der Schneidplatte bietet Horn vier verschiedene Lösungen. Die klassische Schraubenklemmung über eine Kugeldruckschraube, die Klemmung über ein Stirnspannelement sowie das Spannen über ein Abhebeelement. Für beengte Verhältnisse hat Horn darüber hinaus ein schlankes Spannsystem mit der Klemmung durch eine Überwurfmutter im Programm.

Aus der Praxis:

Als Zulieferer ist RICH Präzision seit mehreren Jahren für Horn tätig. Das Unternehmen produziert für das Horn-Werkzeugsystem SX den Grundkörper der Präzisionsschnittstelle.

Der Schneidenkopf ist über ein stabiles, robustes, aber dennoch hochgenaues Gewinde mit der Anlagefläche des Werkzeuggrundkörpers verbunden. „Die Fertigung der Werkzeugaufnahmen war anfänglich eine große Herausforderung. Die Anforderungen an die Präzision von Horn sind sehr hoch“, erklärt der Rich-Fertigungsleiter Wolfram Stiefel. Für das Horn-Bauteil setzt Stiefel auch auf Horn-Werkzeuge. Für die Zerspanung kritische Merkmale sind zum einen das Passgewinde und zum anderen mehrere sehr eng tolerierte Passungen. Darüber hinaus liegt ein weiteres Augenmerk auf dem Rund- und Planlauf der verschiedenen Anlageflächen.

Für die Drehbearbeitungen an dem Bauteil kommen mehrere unterschiedliche Horn-Systeme zum Einsatz. Für das Innenausdrehen kleiner Durchmesser setzt man bei Rich grundsätzlich auf das System Supermini. Neben einem Präzisionsgewinde dient ein Konus sowie eine weitere Passung zur µ-genauen Zentrierung der SX-Schnittstelle. Das Drehen des Konus sowie die Passung übernimmt ein Supermini des Typs 105. „Der Drehprozess der sehr eng tolerierten Maße läuft stabil. Ein Problem, welches wir beim Innenausdrehen kleiner Durchmesser schon immer hatten, waren lange Späne, welche sich um das Werkzeug wickeln. Egal welcher Werkzeughersteller, dieses Problem hat jeder“, erklärt Wolfgang Rich.

Mit der neuen Generation des Superminis Typs 105 löste Horn das Problem, welches sonst nur speziell gelaserte oder geschliffene Sonderschneidplatten in den Griff bekommen haben. Im Einsatz zeigen sich die Vorteile des neuen Systems. „Das Problem mit umwickelnden Spänen war sofort gelöst. Wo wir mit dem Vorgängersystem noch manuell die Späne vom Werkzeug ziehen mussten, sind die feinen Späne durch die neue Geometrie im Spankübel kaum noch sichtbar“, sagt Wolfgang Rich. Die Standzeiten liegen im selben Bereich wie die Schneidplatten ohne Geometrie.

Das Werkzeugsystem Supermini lässt sich für zahlreiche Bearbeitungsoperationen anpassen und einsetzen. Quelle: HORN/Sauermann