Der rechte Winkel macht’s

Schultern, Schlitze, Kanten, Taschen und Hohlräume: Wo rechte Winkel im Spiel sind, sind Eckfräser meist auch nicht weit – zumindest in der Zerspanung. Aber wie so oft steckt der Teufel im Detail. Die Anforderungen an die vielseitigen Werkzeuge wechseln von Einsatzgebiet zu Einsatzgebiet. Mit einem breiten Portfolio bietet ISCAR hochspezialisierte 90-Grad-Fräs-Lösungen für (fast) jeden Fall.

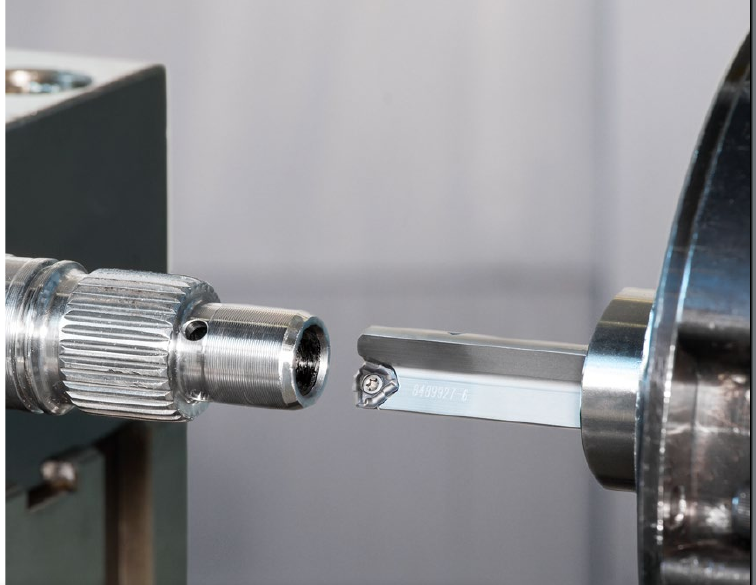

Eckfräser sind die wohl am häufigsten eingesetzten Fräswerkzeuge. Mit ihnen erzeugen Anwender Schultern, Schlitze, Kanten, Taschen und Hohlräume. Dabei ist die Wahl eines geeigneten Modells essenziell, denn so unterschiedlich wie deren Einsatzfelder sind auch die Eigenschaften jeder Variante. Fräsertyp, Schneidengeometrie und die spezifische Werkzeugkonfiguration sind nur drei der Stellschrauben, mit denen Hersteller ihre Werkzeuge auf ein Anwendungsgebiet abstimmen.

Die richtige Konfiguration hängt von Material, Abtragverhalten, gewünschtem Präzisionsmaß, benötigter Oberflächengüte und den individuellen Eigenschaften der betriebenen Maschine ab. Beispielsweise bieten Vollhartmetall (VHM)-Fräser eine sehr hohe Bearbeitungsgenauigkeit, während Wendeschneidplatten-Konzepte (WSP) bei der Arbeit unter hohen Belastungen und in puncto Wirtschaftlichkeit überzeugen. Aber auch die Geometrie der WSP nimmt entscheidenden Einfluss auf die Gesamt-Performance des Werkzeugs.

Ein bewährtes Konzept

Um den Anforderungen der Industrie nachzukommen, verfeinert ISCAR sein Portfolio seit mehr als 30 Jahren stetig und verfolgt dabei verschiedene Ansätze.

Seit seiner Einführung Anfang der 1990er Jahre entwickelt der Werkzeughersteller seine HELIMILL-Serie kontinuierlich weiter. Besonderes Merkmal der Produktfamilie: spiralförmige positive Wendeschneidplatten. Spanfläche und spiralförmiger Seitenfläche (Hinterschliff) bilden bei HELIMILL eine hochpositive Schneidkante. Das schlägt sich in einem erheblich reduzierten Energieverbrauch und einem sehr glatten Schnitt nieder. Mit dem HELIMILL-Konzept rückte ISCAR das WSP-Design noch weiter in den Fokus der Entwicklungsarbeit.

Rechteckige oder quadratische WSP unterscheiden sich in ihren Eigenschaften teils stark von rhombischen oder dreieckigen Pendants. Ihre Form bestimmt beispielsweise die Anzahl nutzbarer Schneidkanten. Außerdem sind quadratische oder dreieckige WSP breiter als rhombische Formen und bieten einem größeren Zentralloch – und damit auch größeren Spannschrauben – ausreichend Platz. Damit lässt sich die Platte zwar sicher am Werkzeugkörper befestigen, diese Konfiguration begrenzt aber zugleich den minimalen Durchmesser des Fräsers, was wiederum die Stabilität des Werkzeugs verringern kann.

Rhombische Einsätze bieten hingegen eine stimmige Kombination aus Schneidenlänge, unterschiedlichen Eckenradien, Zustellmöglichkeiten und Schneidplattenfestigkeit. Einziges Manko: Die Form erlaubt lediglich zwei Schneidkanten. Ein beidseitiges Design der WSP gleicht diesen Nachteil zwar teilweise aus, bringt allerdings auch Einschränkungen mit sich. Die zweiseitige Konfiguration nimmt unter anderem Einfluss auf den Freiflächenwinkel und erhöht den axialen Spanwinkel des Fräsers, in dem die Wendeplatte montiert ist.

Erfolgreiche Werkzeugkonzepte sind präzise auf die Anforderungen der Einsatzgebiete abgestimmt, für die sie entwickelt wurden. Entsprechend breit gestaltet sich das ISCAR-Produktportfolio.

Bei HELIDO Trigon-Fräswerkzeugen kommen dreieckige Wendeschneidplatten mit doppelt positiver Schneidengeometrie zum Einsatz.

Drei Fälle, drei Spezialisten

Mit der NEOLOGIQ-Kampagne reagierte ISCAR auf die steigende Nachfrage nach schnellen und produktiven Lösungen für die Herausforderungen der Zerspanungsindustrie.

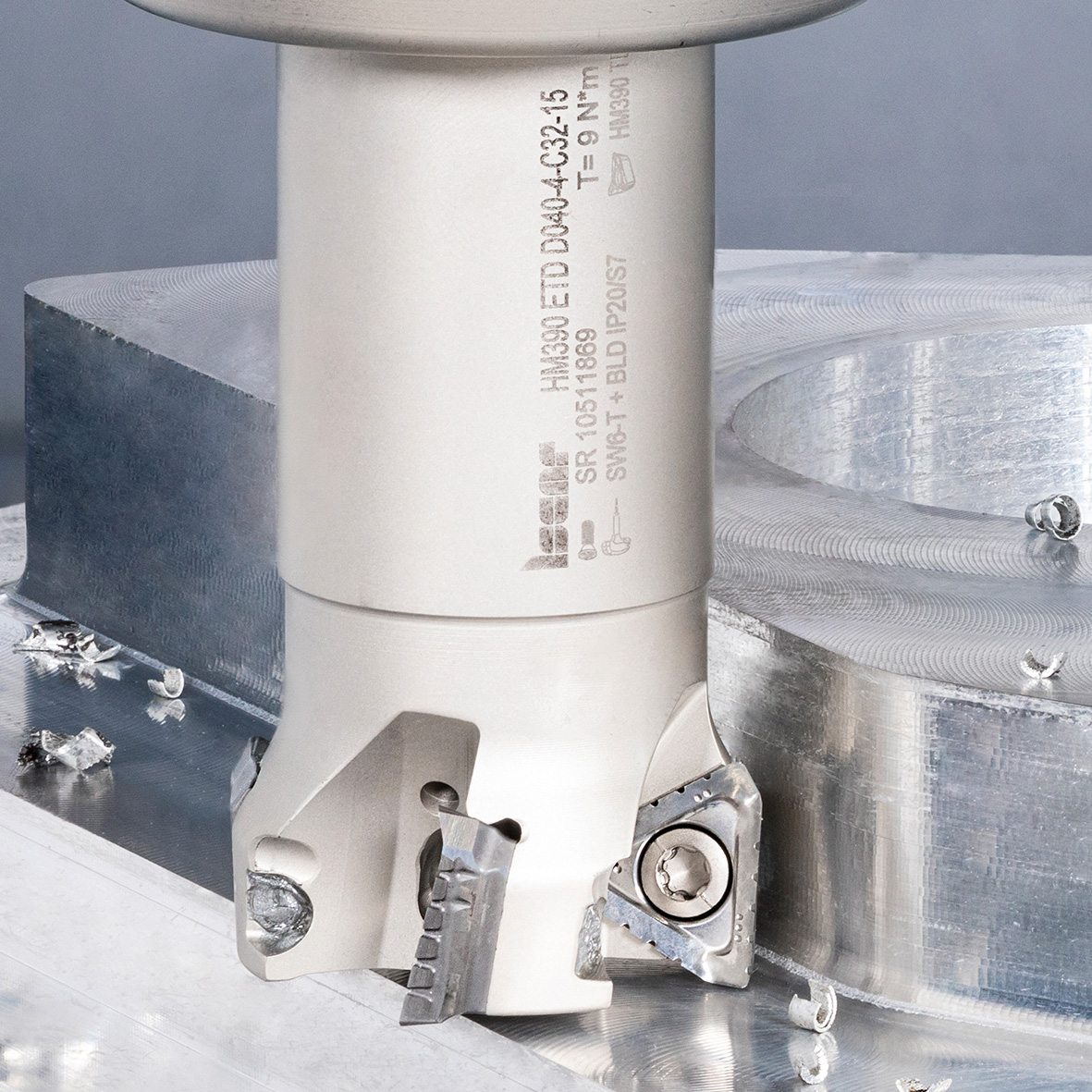

Zum Schruppen, Vorschlichten, Plan- und Eckfräsen von Stahl und Gusseisen führte ISCAR beispielsweise die NEODO S890-Reihe ein. Form und Stabilität erhalten die ein gesetzten, robusten und doppelseitigen WSP durch ein spezielles Sinterverfahren. Das quadratische Profil bietet dem Anwender insgesamt acht helikale Schneidkanten – jeweils vier auf beiden Seiten. Die Kombination aus positivem radialen und negativem axialen Spanwinkel verspricht einen gleichmäßigen Schnitt bei geringem Energieverbrauch – insbesondere bei Anwendungen mit unterbrochenem Schnitt oder variierenden Bearbeitungsbedingungen. Dank seiner Wiper erzeugt NEODO sehr hohe Oberflächengüten. Die Schwalbenschwanzklemmung verbindet die WSP stabil mit dem Schaft. Das mach NEODO beispielsweise zu einer effektiven und wirtschaftlichen Lösung zum Planfräsen an Schultern – und überall dort, wo Zugang und Platz durch Spannmittel eingeschränkt sind.

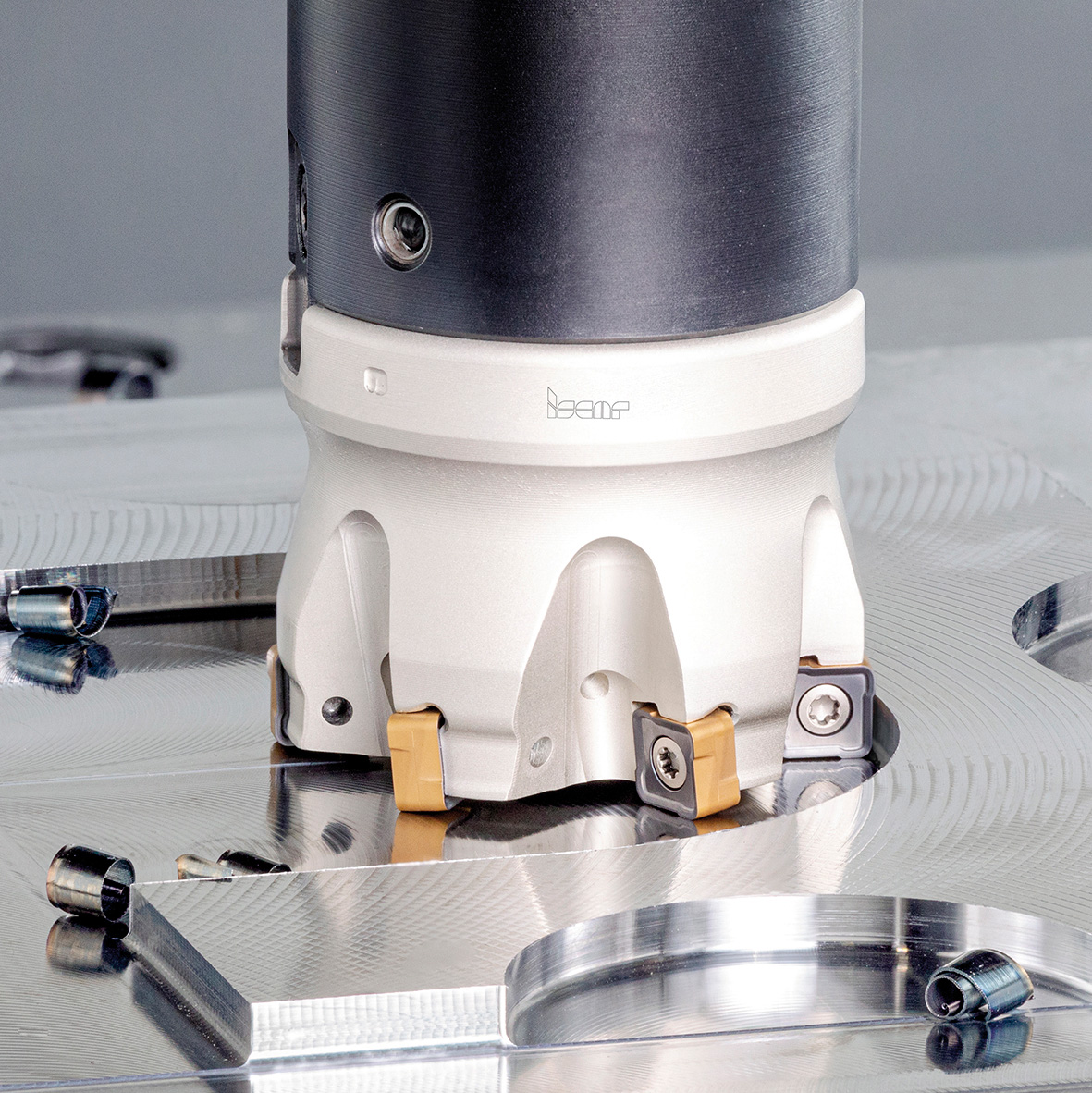

Für Anwender, die die maximale Produktivität anstreben, hat ISCAR die 90-Grad-HELIDO-Trigon-Werkzeuge entwickelt. Die Werkzeuge besitzen eine doppelpositive Schneidgeometrie: sprich zwei positive Spanwinkel – sowohl axial wie radial. Mit seine dreieckigen WSP verfügt der Fräser zwar nur über sechs Schneidkanten, die spezifische Konfiguration bietet dafür eine höhere Zähnezahl als vergleichbare Werkzeuge. Damit sind sehr hohe Vorschübe und eine große Produktivität möglich.

Das Werkzeug eignet sich fürs Schruppen auf Maschinen mit geringem Drehmoment und hoher Drehzahl. Typische Anwendungsgebiete sind das Schulter- und Schlitzfräsen, seitliche Einstiche und Schrägen.

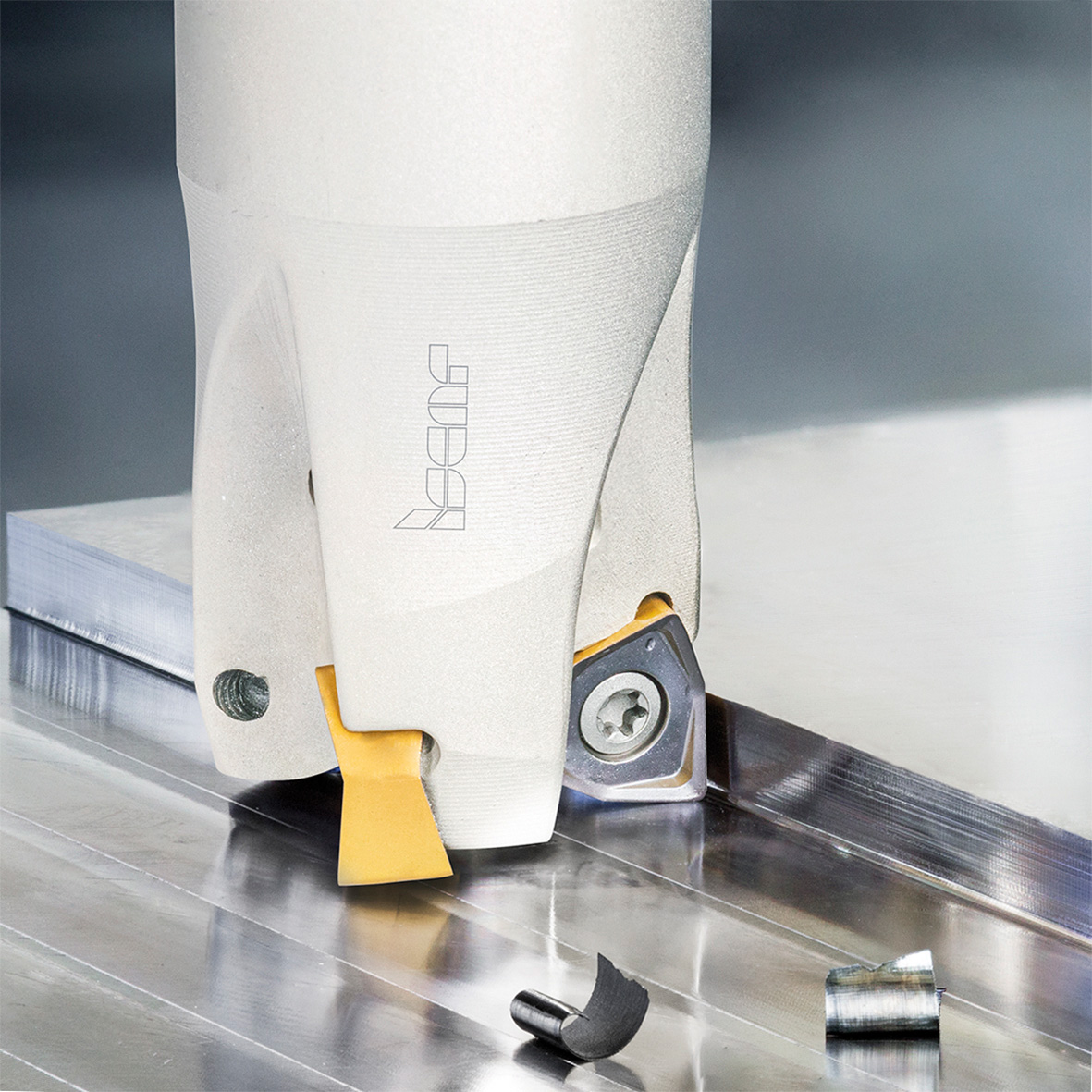

Mit den dreieckigen Wendeschneidplatten der HELI3MILL-Fräser rundet ISCAR sein Angebot für die 90-Grad-Bearbeitung ab. Die Produktgruppe verfügt über besonders scharfe Schneidkanten sowie polierte Spanflächen und ist damit für die Bearbeitung von Aluminiumlegierungen und anderen NE-Werkstoffen konzipiert. Die speziellen Spanformer sorgen für eine sehr gute Spankontrolle und ermöglichen hohe Oberflächengüten.

Die gezahnte Schneidkante der HELI3MILL-WSP ist für das Hochleistungsfräsen von NE-Werkstoffen konzipiert.